BT-50 镗刀-刀柄有限元动态特性分析*

2014-04-23姬坤海殷国富邓聪颖

姬坤海 殷国富 胡 腾 邓聪颖

(四川大学制造科学与工程学院,四川 成都 610065)

机床整机的动态特性早已引起人们的普遍重视,其固有特性是影响机床受迫振动的关键因素[1]。刀具是进行切削的主要部件,加工过程中刀具的剧烈振动会使工件表面质量恶化。ERTURK 等[2]在研究中发现主轴-刀柄-刀具结合面直接影响着主轴的弹性模态。为了对切削的振动特性进行准确预测和控制,须对其进行动态特性分析。

BT-50 型号刀柄广泛应用于现代数控机械加工中,围绕其动态特性的研究国内外学者已做了大量的工作,其研究方法大致概括起来有3 种:(1)有限元建模分析法[3-5]。RANTATALO 等[6]利用有限元法研究了高转速下离心力对高速主轴动力学特性的影响,着重强调了角接触球轴承的建模。该方法通过建立主轴的有限元模型,求得了其动态特性参数。方海涛等[7]在对立铣刀-刀柄连接结构动态特性分析时,使用此方法进行有限元网格模型简化,很难保证所建立的有限元模型与实际模型的误差控制在允许的范围内。(2)动态试验测试法。该方法主要通过锤击试验获得相应方向的传递函数,再根据模态理论识别出镗刀-刀柄的动力学参数[8]。(3)有限元建模与动态试验相结合法[9-10]。首先,建立分析对象的有限元模型进行动力学分析,得到镗刀-刀柄动力学参数;其次,通过动态试验测试法测得实际模型的模态参数;最后,对两种方法得到的参数进行对比分析,以修正有限元模型使其符合实际工程,为机床动态设计提供一种有效的方法。

本文以BT-50 镗刀-刀柄为研究对象,应用有限元建模与动态试验结合法对BT -50 镗刀-刀柄进行了动态特性分析,验证了所建立有限元模型的正确性,为后续BT-50 镗刀-刀柄锥孔结合面参数辨识,以及数控机床整机的动态分析、结构优化奠定了基础。

1 动态特性实验分析

1.1 测试平台

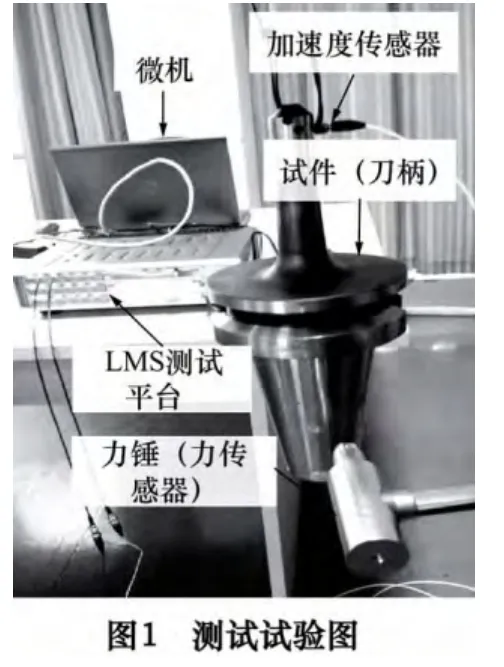

本实验基于LMS Test.Lab 测试平台。该测试平台是一整套的振动噪声实验解决方案,是高速多通道数据采集与实验、分析、电子报告等工具的结合,包括数据采集、数字信号处理、结构实验、旋转机械分析、声学和环境实验。

实验中采用内部集成力传感器和信号放大器的力锤对BT-50 镗刀-刀柄进行激励,并使用LW49419型加速度传感器对激励信号进行采集。实验目的获得该镗刀-刀柄的固有特性实验数据,以便于验证有限元模型的准确性。测试系统如图1 所示。

1.2 测试方案

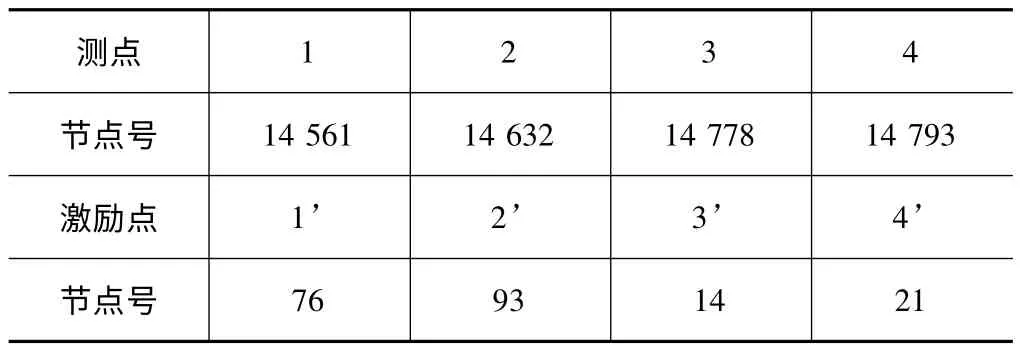

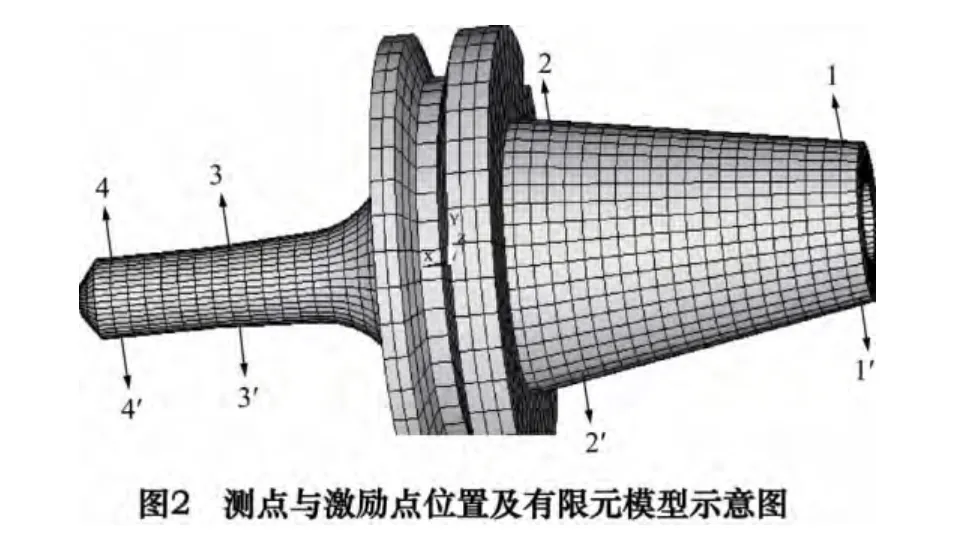

采用瞬态激振方式(锤击法)[11],激振设备为带有力传感器的力锤。本次测试采用多点激励单点拾振方式,单通道采集力激励信号和测试对象的加速度响应信号,通过移动加速度传感器完成实验。测点与激励点尽量位于接触面的法线方向,为保证测点与激励点的一致性,测点与激励点对应的节点号见表1。测点与激励点位置如图2 所示。

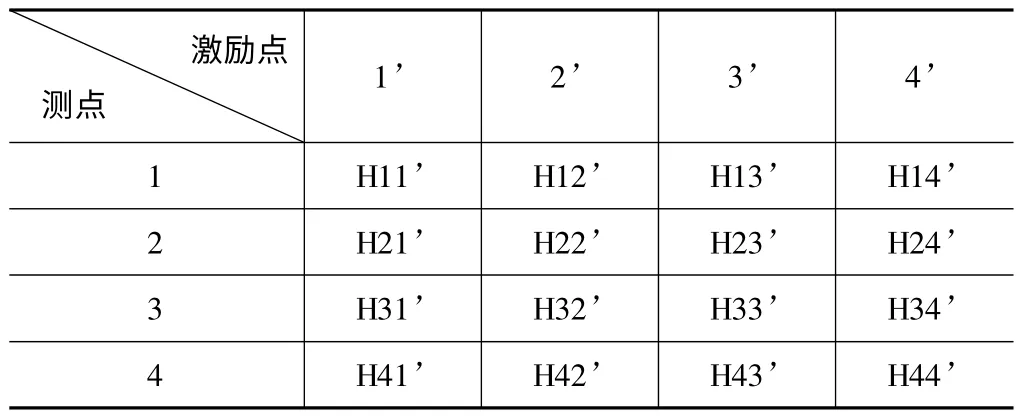

表1 测点与激励点对应的节点号表

激振信号和响应信号分别通过LMS 振动/噪声测试与分析系统采样、传输、存储到微机上,经模态分析得到需要的频率范围(0~5 000 Hz)以内的刀柄的各阶固有频率。本次实验共得到16 组实验数据,测试得到的数据编号如表2 所示。

表2 频率-加速度响应曲线名称编号表

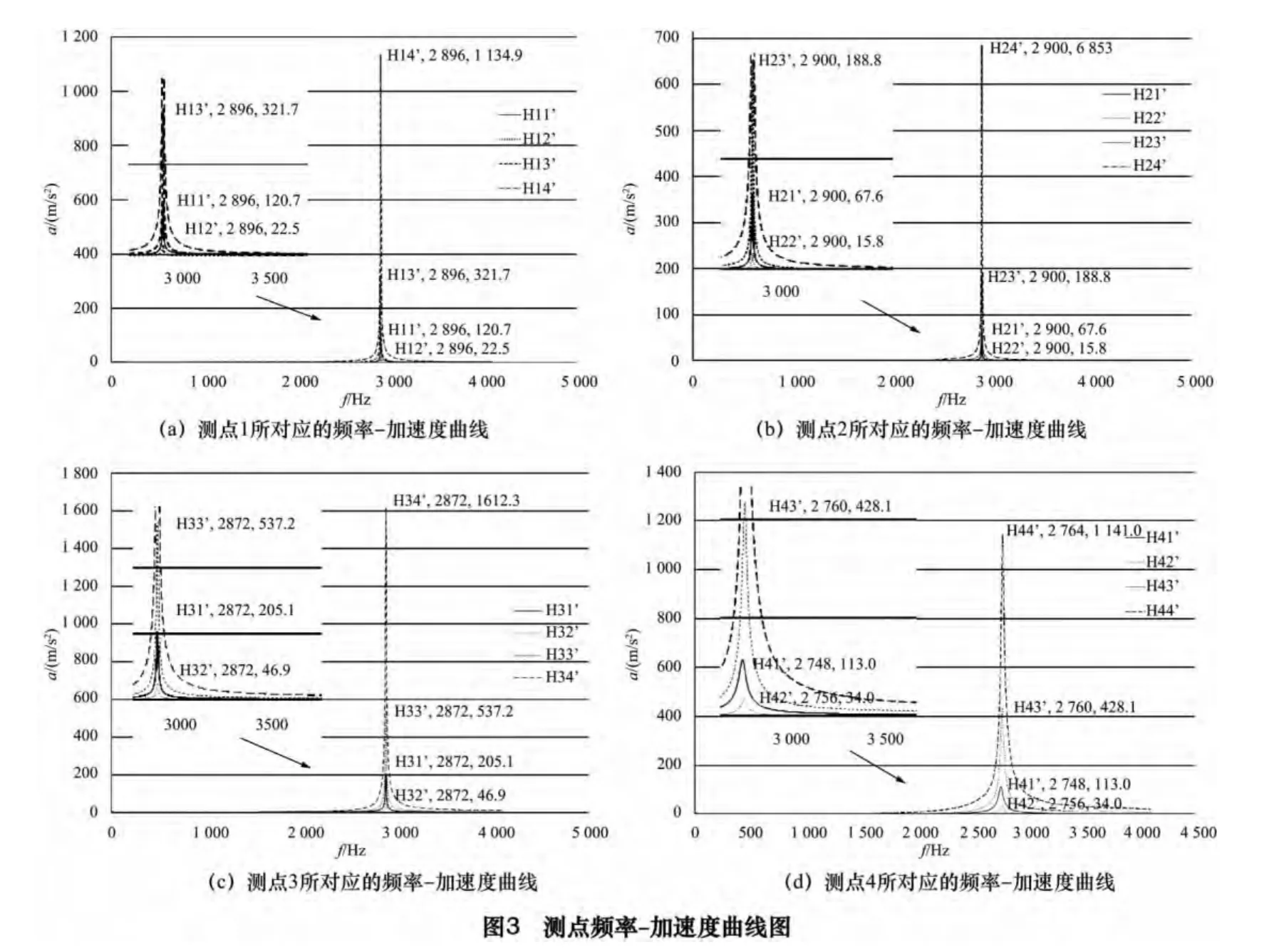

频率-加速度曲线如图3 所示。

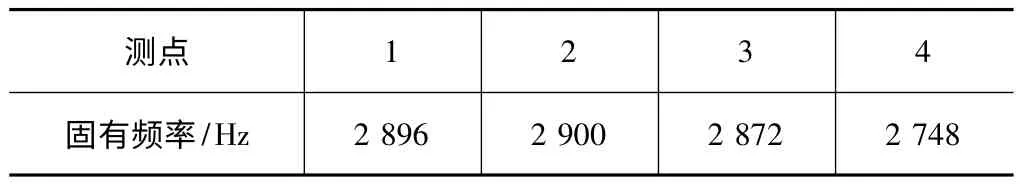

由以上4 个测点的数据我们可以得到所对应的固有频率,实际刀柄的测点4 是存在刀片夹孔和螺纹孔的,因此出现了数据不统一的情况,此处取测试值的最低固有频率为实验值(实验低阶固有频率对整机的影响较大[12])。测试的结果如表3 所示。

分析结果可知,由于刀柄为旋转对称结构,进行模态分析会出现固有频率相等或接近的情况。由图3 可知,当在同一点测试时,出现频率相等的情况,当在不同点对刀柄进行测试时,出现了相近的情况。

2 有限元模型建立及结构分析

2.1 有限元网格建模

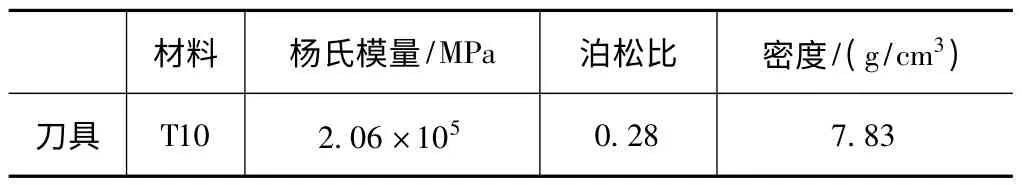

本文研究对象为BT -50 镗刀-刀柄结构,通过三维建模软件建立其几何模型。随后导入HyperMesh进行网格划分之前,先对模型进行简化,将对整体模态分析影响不大的结构,如较小的螺纹孔、凹槽、倒角等进行忽略处理。经过反复试验分析与有限元分析验证,刀柄与刀杆连接处的倒角对镗刀-刀柄的动态特性影响较大,不能忽略。划分网格时设定刀具模型材料属性如表4 所示。

表3 4 个测点的固有频率

表4 刀具材料属性

划分网格是建立有限元模型较为重要一个步骤,网格的质量直接关系到分析计算的速度及结果的准确性。HyperMesh 软件三维体单元包括四面体、五面体、六面体等,其中手动划分网格多采用六面体(hex)其计算精度最高,但是适应性较差;五面体(penta)次之;四面体(tetra)计算精度最低,但适应性最好,能在复杂的实体上划分网格,也是唯一支持自由网格划分的单元。

根据BT -50 镗刀结构的旋转对称特点本文采用计算精度较高的六面体(hex)网格进行划分,在靠近BT-50 镗刀轴线和刀柄沟槽斜面处采用五面体(penta)网格进行划分,这样能尽量保证计算精度和动态分析的准确性。

BT-50镗刀-刀柄结构具有旋转对称的特点,通过自动生成二维网格,再进行手动调节二维网格,用Hypermesh 中的spin 功能旋转生成三维网格,不仅划分网格过程率高,还可以保证计算精度。在划分网格过程中由于刀片结构小、质量轻,做了忽略处理。同样,固定刀片的螺纹孔也做了忽略处理。根据以上思路建立的有限元模型如图2 所示,模型中共包含9 225个单元,9 715 个网格。

2.2 模态分析

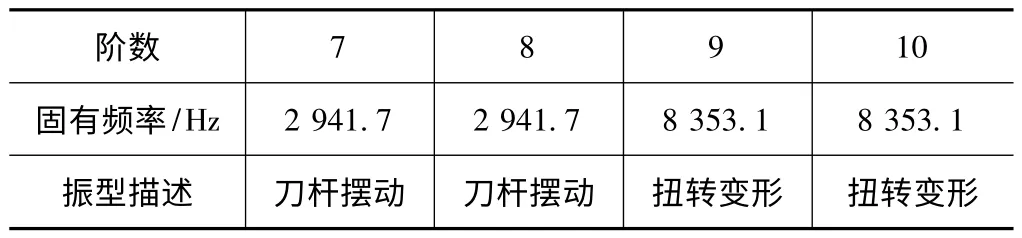

为了与实验相对应,本文采用自由模态分析,即不施加任何方向的约束。模态分析采用Block Lanczos法,求解模型的前十阶模态,并扩展模态查看其振型。由于进行自由模态分析,其前六阶模态固有频率值为0,其余模态固有频率如表5 所示。

表5 BT-50 镗刀7~10 阶模态

通过Ansys 软件分析得到的7~10 阶振型云图,如图4 所示。

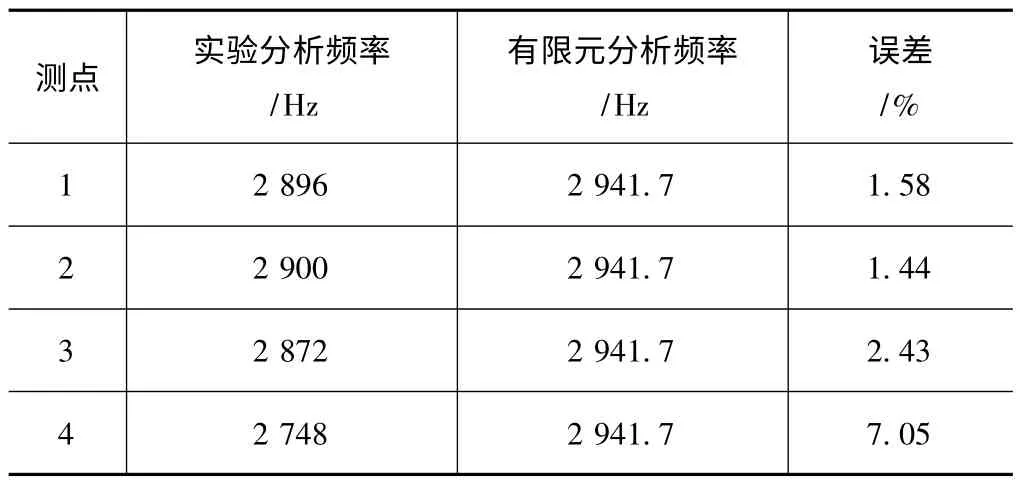

有限元分析和实验结果如表6 所示。从中可以看出两种方法分析出来的结果误差不大,分析结果基本一致。有限元模态分析中得到的固有频率为2 941.7 Hz 和8 353.1 Hz,在实验中进行的是0~5 000 Hz 频率的采集,所以此处不考虑高阶固有频率。另外,由于进行实验分析的BT -50 镗刀-刀柄为旋转对称结构,所以进行有限元模态分析会出现固有频率相等或接近的情况。同时,模态分析结果与动态实验结果误差范围在8%以内,验证了所建立BT-50 镗刀-刀柄的有限元模型的准确性。

表6 有限元分析与实验结果的比较

2.3 谐响应分析

进一步验证所建立的BT -50 镗刀-刀柄有限元模型的准确性,为BT -50 镗刀-刀柄锥孔结合面参数辨识,以及数控机床整机的动态特性分析、结构优化提供指导作用,进一步对试件进行谐响应分析。与上文的模态分析边界条件一样,均为自由约束。所加的外载荷F 幅值为1 N 的正弦激振力,分别在垂直于轴线的方向。

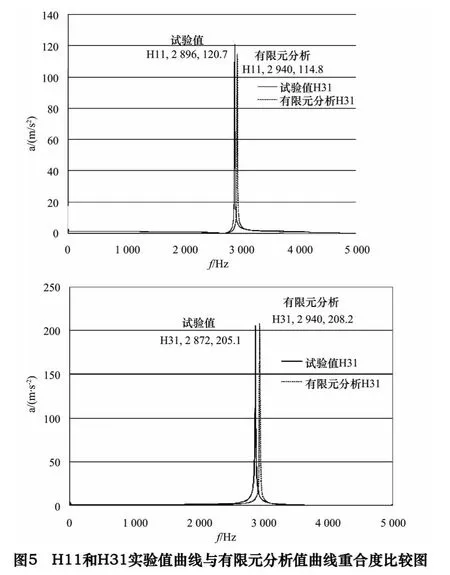

根据前文动态试验中的说明,将频率范围设置为0~5 000 Hz,共500 个载荷步。进行谐响应分析阻尼值的设定一直是工程领域的难题,本次分析使用经验值ξ=0.02 作为初值[13]。为了通过谐响应分析验证有限元模型的正确性,任意选取两条曲线进行重合度分析,选取的分析曲线为H11 和H31。通过牛顿迭代法得出H11 频率-加速度曲线设定阻尼比ζ=0.000 29时,所得误差值较小,且实验值曲线与有限元分析值曲线重合度较好。同样,H31 也通过此方法得到阻尼比ξ=0.000 65。通过谐响应分析得到的实验值曲线与有限元分析值曲线重合度比较图,如图5所示。

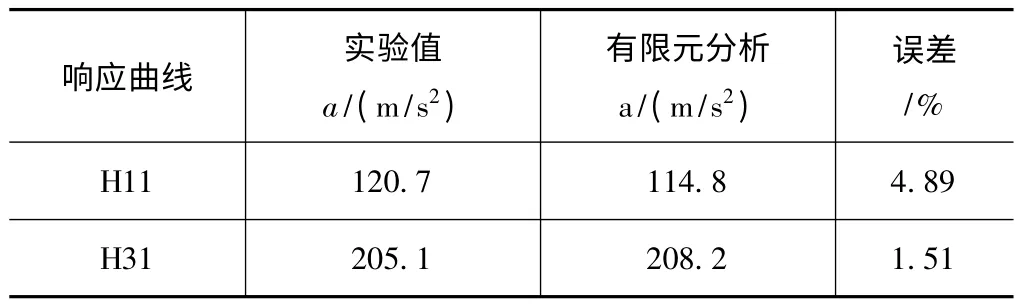

由图5 可以看出通过任意选取两条(H11 和H31)频率-加速度曲线,验证了所通过BT -50 镗刀-刀柄有限元模型分析得到的频率-加速度曲线与实验测试得到的频率-加速度曲线重合度较好,其最大误差分析如表7 所示,看出误差均在5%之内,满足工程计算的要求。充分说明了所建立的有限元模型的正确性、可行性。

表7 实验与有限元分析频率-加速度曲线重合度误差表

3 结语

本文建立了BT -50 镗刀-刀柄的有限元模型,并对有限元模型进行了模态分析和谐响应分析,最后进行有限元模型分析结果和动态实验结果的对比,通过对比验证了有限元模型的准确性。谐响应分析得到的BT-50 镗刀-刀柄的加速度值与模态实验分析得到的加速度值十分接近,误差均在5%以内,满足工程计算要求,因此所建立的镗刀-刀柄有限元模型可以用于BT-50 镗刀-刀柄锥孔结合面参数辨识,以及数控机床整机的动态分析、结构优化。

[1]关锡友,孙伟.数控机床整体动力学性能可视化分析与仿真[J].中国工程机械学报,2010,8(1):1 -6.

[2]Erturk A,Ozguven H N,Budak E.Effect analysis of bearing and interface dynamics on tool point FRF for chatter stability in machine tools by using a new analytical model for spindle-tool assemblies[J].International Journal of Machine Tools and Manufacture,2007,47:23-32.

[3]梁君,赵登峰.模态分析方法综述[J].现代制造工程,2006(8):139-141.

[4]Cao Yuzhong,Altintas Y.Modeling of spindle-be-Aring and machine tool systems for virtual simulation of milling operations[J].International Journal of Machine Tools & Manufacture,2007,47:1342 -1350.

[5]孙永吉,邹雪娟.基于ANSYS 数控铣削刀柄的模态分析[J].制造技术与机床,2013(6):51 -53.

[6]Rantanalo M,Aidanpaa JO,Goransson B,et al.Milling machine spindle analysis using FEM and non-contact spindle excitation and response measurement[J].International Journal of Machine Tools &Manufacture,2007,47:1034 -1045.

[7]方海涛,陈永洁,刘敏,等.基于有限元的立铣刀/刀柄连接结构动态特性分析[J].机械制造,2012(5):55 -58.

[8]廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003.

[9]高相胜,张以都,张洪伟.主轴_刀柄结合面刚度建模方法[J].计算机集成制造,2013,19(1):61 -66.

[10]张松,艾兴,赵军.高速主轴/刀具联结的参数化有限元法优化设计[J].机械工程学报,2004,40(2):83 -91.

[11]杨棣,唐恒龄,廖伯瑜.机床动力学[M].北京:机械工业出版社,1983.

[12]蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92 -99.

[13]张学良.机械接合面动态特性及应用[M].北京:中国科学技术出版社,2002.