单层整锻式超高压容器液压试验压力的分析

2014-04-23兰清生

兰清生 陈 颖

(江西省锅炉压力容器检验检测研究院 南昌 330029)

单层整锻式超高压容器液压试验压力的分析

兰清生 陈 颖

(江西省锅炉压力容器检验检测研究院 南昌 330029)

根据我国单层整段式超高压容器的设计和材料的实际情况,从超高压容器的安全性能出发,分析了超高压容器液压试验压力值的确定。本文认为超高压液压强度试验压力的确定应遵循以下原则:1)液压试验时应保证容器内壁不屈服,确保不出现过大的残余变形量;2)液压试验时压力容器的平均一次周向应力计算值不得超过所用材料在试验温度下90%的屈服强度;3)液压试验时超高压容器的平均一次周向应力计算值不超过同类材料制作的薄壁容器的最大周向应力。

超高压容器 液压试验 试验压力

超高压容器的设计应力大于100MPa,目前乙烯聚合的超高压反应装置设计应力达到320~350MPa,根据国内外有关资料及制造超高压容器的液压试验情况表明,试验压力大部分为设计压力的1.10~1.25倍,试验压力按现有使用经验选取,设计压力高时取低值,低时取高值,造成这种情况是由于超高压容器液压试验对筒体应力大小没有具体控制要求,片面参照薄壁容器的试验压力取1.25倍设计压力又偏高,所以一般取1.12〔1、2〕,即使如此,超高压容器的液压试验时应力超高,危险性很大。进一步研究还发现,即使试验压力取设计压力的1.10倍,容器内部也可能会屈服〔2〕,对于用弹性设计准则设计的超高压容器,这样进行液压试验显然是不合理的。超高压容器液压试验的目的是检验压力容器的强度及紧密性,容器交付使用前必须进行液压试验,由于超高压容器试验时储备了较高的能量,从安全角度出发,液压试验既要达到试验目的又要确保试验时容器安全可靠。因此对超高压容器的液压试验压力深入研究,特别是单层整锻式超高压容器,采用最早且应用最为广泛,确定其液压试验的合理取值十分必要。

2 液压试验时应力分析和压力确定

2.1 超高压容器的设计压力

20世纪60年代以前,超高压容器多用弹性设计准则设计,初始屈服安全系数取ns=1.8~1.9。由于内压为0.577σ时,按强度失效准则设计壁厚需要无穷大。所以,后来超高压容器都采用爆破失效准则,按Faupel公式计算,设计压力为:

式中:

nb——爆破安全系数;

K——外径和内径的比值。

日本高压气体协会《超高压园筒容器设计指南》HPIS-C-103-1980规定 nb为2.5〔5〕,据我国《超高压容器安全技术监察规程》,采用爆破失效准则设计时,爆破安全系数 nb取3.0。

2.2 液压试验压力

超高压容器内壁初始屈服时,按第四强度理论计算得容器初始屈服压力:

假设液压试验压力pL=ηp,则液压试验下筒体的一次平均周向应力为

确定液压试验压力时考虑前面提到的两个原则,液压试验压力应满足以下要求:

pL≤pS,σm≤0.9σs

代入pL、pS、σm的值,得

式中爆破安全系数 nb取3.0。

若能确定满足上述条件的η的值,就可得到液压试验压力。

●2.2.1 考虑满足(4b)式时的η值

由(4b)式知η与材料的屈强比σs及容器的径比K有关。这两个影响因素的作用为:

2) 容器的径比K越小,液压试验时平均一次应力越大。

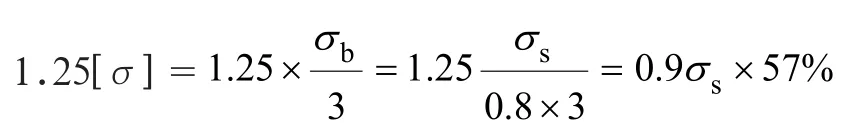

即最大一次膜应力水平只达到0.9σs的57%,超高压容器取此一次膜应力水平进行液压试验时可认为较安全可靠,因此超高压力容器液压试验压力可取:

pL=2.14p×57%=1.2p (5)

●2.2.2 考虑满足4(a)式的η值

2.3 自增强容器和设计压力下内壁屈服的容器

以上分析实际上假设容器未经增强处理,且在设计下内壁不发生屈服。据报道国外建议对径比K>1.3的厚壁容器即可考虑采用自增强,对静液压自增强容器,由于已进行了超压处理,说明容器已满足强度要求,因此可免做液压试验。

按爆破失效准则设计时,当K≥3.5时设计压力将大于容器的初始屈服压力。文献[2]认为这类容器不要求液压试验,但是容器若不进行强度和密封性试验直接投入使用是不妥当的。而若采用超过设计压力的压力进行液压试验,因塑性变形会产生较大的残余变形量,也不合理。建议对此类容器用其设计压力进行液压试验。

3 结论

由以上分析,根据我国单层整锻式超高压的设计和材料的实际情况,建议单层整锻式超高压容器的液压试验压力按以下几种情况决定:

1) 超高压容器的径比K≤2.35时,液压试验压力取pL=1.2KTp,径比K>2.35时,液压试验压力取容器的初始屈服压力pS。

2) 当按爆破失效准则设计,超高压容器的设计压力大于容器的初始屈服压力,液压试验压力取容器的设计压力。

3) 经静压自增强处理的超高压容器,不需要进行液压试验。

1 TSGR0002-2005 《超高压容器安全技术监察规程》[S].

2 邵国华等,超高压容器[M]. 北京:化学工业出版社,2002.

3 sir. H. Ford,E. H.Watson,B.crossland,Thoughts on a Code of Practice for Forged High pressures Vessels of Monobloc Design,Journal of Pressure Vessel Technology,VOL,103,February 1981.PP,2~9.

4 GB150—2011 《钢制压力容器》[S].2011.

5日本高压气体协会,HPIS-C-103-1980《超高压园筒容器设计指南》[S].

Analysis of Hydraulic Test Pressure for Monolayer Forged Super-highpressure Vessel

Lan Qingsheng Chen Ying

(Jiangxi Boiler and Pressure Vessel Inspection Institute Nanchang 330029)

According to the actual situation of design and the material of monolayer pressure vessel in our country and in the view of safety performance of super high pressure vessel, this paper analyzes the hydraulic test pressure values of super high pressure vessel .This paper argues that the determination of ultrahigh pressure hydraulic pressure strength test should follow the following principles: 1) when the hydraulic pressure test should guarantee the container wall does not yield, ensure don′t appear too much residual deformation; 2) when the hydraulic test pressure vessel, on average, a circumferential stress calculation value of the material in test temperature shall not exceed 90% of the yield strength; 3) hydraulic tests of ultrahigh pressure vessel during an average the circumferential stress calculation values are not more than a similar material to make the maximum circumferential stress of thin-walled vessels.

Super high pressure vessel Hydraulic test Test pressure

X933.2

:B

1673-257X(2014)11-13-03

10.3969/j.issn.1673-257X.2014.11.004

兰清生(1967~),男,硕士,高级工程师、特种设备高级检验师,主要从事锅炉压力容器检验检测和研究和技术质量管理工作.

2014-08-08)