基于多智能体协同的无线传感网络水产养殖监控系统*

2014-04-22赵明光

赵明光,张 贤

(淮海工学院 机械工程学院,江苏 连云港 222005)

随着人们对水产养殖产品需求的不断增长,国内水产养殖业已逐步从传统的池塘养殖走向规模化、工厂化养殖;个性化的水产品需求,也带动养殖业向多样化发展。在此背景下,建立功能完善的监控系统,对养殖物生长环境的关键信息(水体的溶氧含量、pH、温度等)进行实时精确采集、处理以及问题预测,为规模化、多样化水产养殖提供了重要支撑。现有的规模化养殖监控系统多采用有线的方式[1-3],只能对养殖环境进行简单的、近距离的网络控制,并且存在现场凌乱、过程复杂、扩展性差等缺陷,难以适应规模化水产养殖业进一步发展的需求。随着无线传感网络WSN(wireless sensor network)技术的发展及其在国防军事[4-5]、环境监测[6]、工程安全[7]以及生物医学[8]等领域的应用,近几年 WSN已逐步应用于养殖业的监控系统[9-12]。然而,这些系统仍存在以下不足:① 系统不具备自学习能力。随着养殖技术的不断进步,对于养殖物的生产周期、营养含量等要求越来越高,迫使监测系统要具有自学习能力,不断更新、补充新的监控知识。② 现有的监控系统功能仅限于对某一方面参数的监控,如通过监测养殖池中水体的溶氧含量、pH、温度以及浑浊度等关键环境因子来判断水环境的质量等。而对于规模化养殖而言,除养殖物的生存环境需要监控外,还需要对养殖物本身的质体进行监控,以避免病害带来的大规模损失。③ 规模化养殖基地已不再局限于一种甚至一类水产品的养殖。从大类上讲有动物和植物;从物种上讲有鱼、虾、蟹、紫菜、海带等。目前,水产养殖的监测系统多局限于对某一类甚至某一种养殖物的生存环境进行监控,这显然不能满足规模化养殖的要求。

WSN是由在一定距离范围内的多个传感器节点(连同汇聚节点、管理节点)组成的一个自组织网络。各传感器节点之间通过多跳的方式进行无线通讯,将监测的数据逐跳传输,最终路由到汇聚节点。管理节点以有线的方式与汇聚节点通讯,实现对传感器网络的配置和管理,发布监测任务以及收集监测信息[11-12]。

智能体(Agent)可以看成是一种具有某种特定功能的自主或半自主对象,能够在复杂动态环境中执行一定任务;并具有一定的自学习能力,能够将知识和推理相结合,与环境协同作用、共同进化。一个多智能体系统(multi-agent system,MAS)由多个智能体组成,在此系统中多个相对独立的智能体通过通信协同作业,共同完成特定的目标或任务。多智能体理论为解决复杂、分布式环境下的交互问题提供了新的认识视角和理论框架,为复杂系统的建模、分析、设计和实现提供了新的途径[13-14]。

综上所述,WSN是分布式系统,各节点拥有独立解决问题的能力,具有自治特性。多智能体系统同样具有自主性、分布性、动态性和协调性等特点,通过多智能体协作能够进行分布式问题合作求解和闭环控制,这些特点和功能恰如其分地响应了基于WSN的协同水产养殖监控系统的实际需求。进而,多智能体系统所具有的自组织能力、自学习能力和推理能力,能够进一步完善监控系统的功能扩展性和环境适应性。因此,本文将多智能体技术引入到基于WSN的规模化水产养殖监控系统中,以弥补现有监控系统的不足,构建功能完善的水产养殖智能监控系统,对规模化水产养殖的未来发展有着重大意义。

1 系统的整体结构

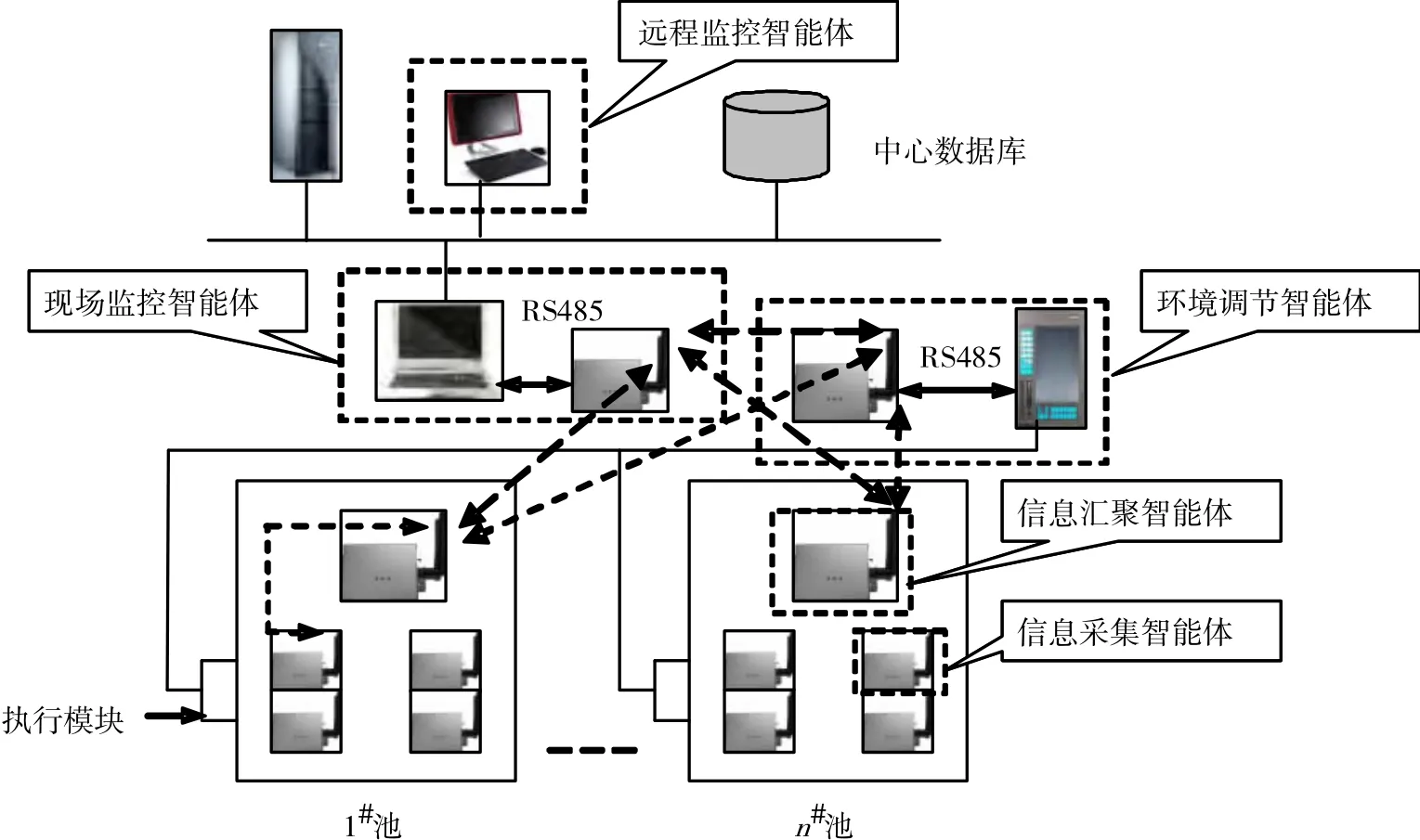

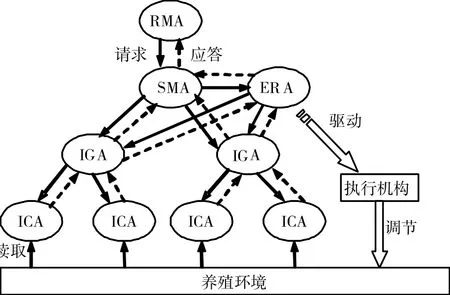

本系统由信息采集智能体(information collection agent,ICA)、信 息 汇 聚 智 能 体 (information gathering agent,IGA)、环境调节智能体(environmental regulation agent,ERA)、现场监控智能体(site monitoring agent,SMA)以及远程监控智能体(remote monitoring agent,RMA)组成。其结构图如图1所示。

现场监控智能体(SMA)和远程监控智能体(RMA)完成对养殖环境和养殖物健康状况的实时监控。SMA设置在养殖现场附近,主要任务是接收并处理信息汇聚智能体(IGA)上传来的数据,依据处理结果,判断是否需要环境调节智能体(ERA)工作,以实现对养殖环境的闭环控制。RMA设置在远端的监控室,通过英特网与SMA相连,主要任务是监控数据的显示与保存,并提供历史数据查询和报表打印服务。信息采集智能体(ICA)、信息汇聚智能体(IGA)和环境调节智能体(ERA)直接面向现场,通过ZigBee无线传感网络相连。ICA和IGA完成对养殖环境参数和养殖物生长状态等信息的采集,并发送给现场监控智能体;ERA根据SMA的指示工作,通过控制执行机构实现对养殖环境的调节。为了便于信息的传送,在每个养殖池中再设置一个IGA,每个养殖池中的ICA只能与本池中的IGA通信,ICA之间、ICA与SMA之间不能进行数据交换。各养殖池中的IGA通过单跳的方式最终完成和SMA的数据通信。

图1 系统总体结构Fig.1 Architecture of system

2 智能体系统设计

2.1 信息采集智能体设计

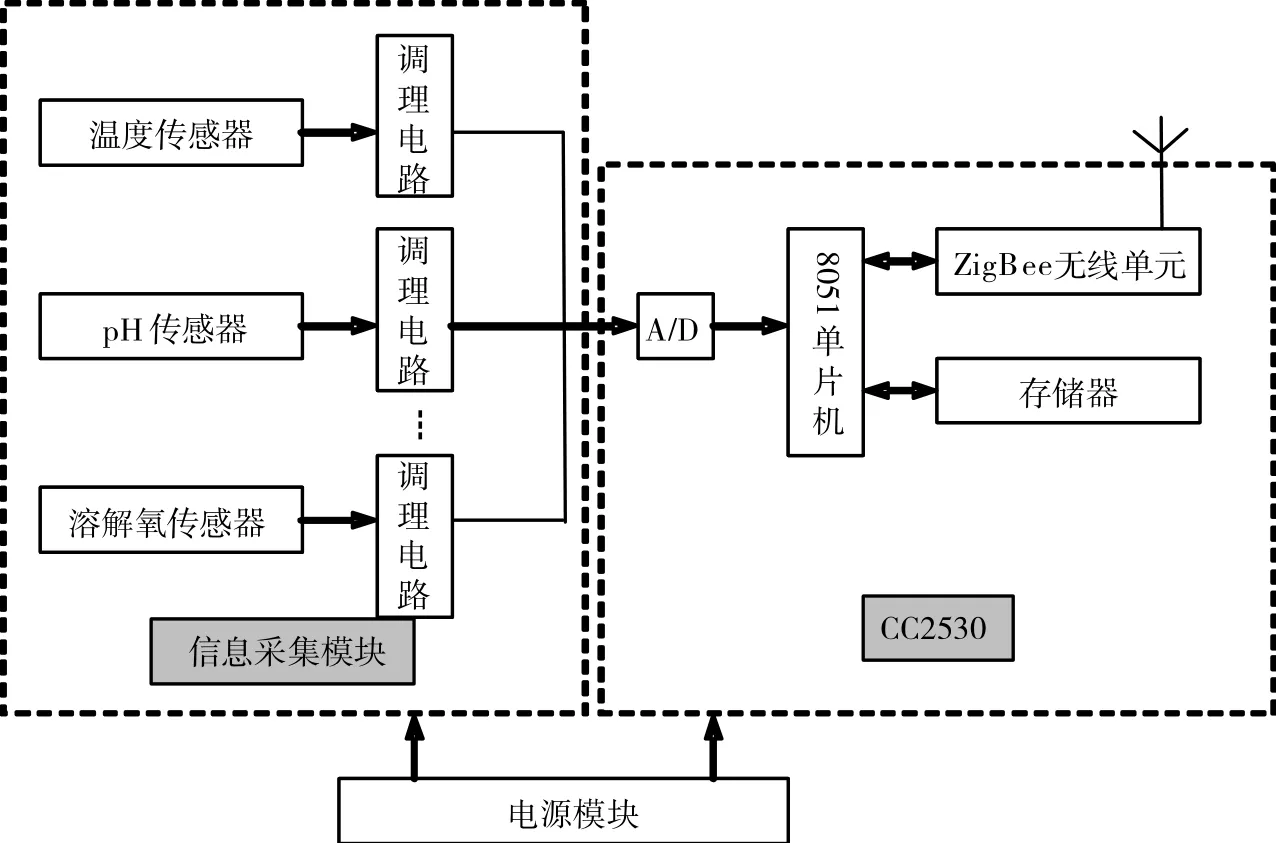

信息采集智能体由信息采集模块和CC2530芯片组成,两者通过CC2530芯片的通用I/O口相连接,结构如图2所示。其控制核心为CC2530芯片,该芯片内部集成有A/D转换器、增强型8051处理器和ZigBee无线单元,负责对各类传感器进行管理,实现环境因子信息的采集、预处理和发送。信息采集模块中的温度传感器、溶解氧传感器、pH传感器等采集到的环境因子数据,通过调理电路,进行滤波和电压整定,并通过I/O口送入A/D转换器;增强型8051处理器读取A/D转换器数字化处理后的环境因子信息,最终送入ZigBee无线单元,该单元通过射频信号将数据传给该养殖池内的信息汇聚智能体。每个养殖池内可以在不同区域设有多个信息采集智能体,供信息汇聚智能体读取数据,以保证采集数据的可信度。

图2 信息采集智能体结构Fig.2 Architecture of ICA

2.2 信息汇聚智能体设计

信息汇聚智能体结构如图3所示。该结构具有两项功能:一方面起到环境因子数据的中转作用,按现场监控智能体的要求,采用轮询的方式读取本池中各信息采集智能体发送来的数据,并发送给现场监控智能体;另一方面兼有图像采集与发送功能,利用串口CMOS摄像头进行养殖物图像采集,摄像头通过RS232与CC2530中的无线单元ZigBee相连,由无线单元ZigBee完成图像向现场监控智能体的传输。

图3 信息汇聚智能体结构Fig.3 Architecture of IGA

2.3 环境调节智能体设计

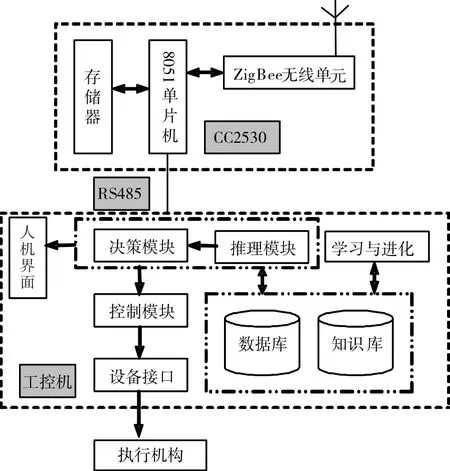

环境调节智能体由无线收发模块和工控机组成,两者通过RS485相连,如图4所示。无线收发模块负责接收现场监控智能体通过无线通信发送过来的环境因子数据,进行解调,最终上传给工控机。工控机接收到数据后,首先根据其具备的知识对数据进行推理(推理模块),并将推理结果(调节任务)交给决策模块进行评价和决策。决策模块利用已有的知识和各种状态数据对推理结果进行评价和决策,如果具备执行该任务的能力,则交给控制模块去执行,否则启动通信模块与现场监控智能体进行协商。控制模块通过设备接口把任务交给执行机构去完成。决策模块还能通过人机界面向操作员分发报警、决策请求等事件,并接收操作员的输入信息。工控机强大的控制功能和可扩展性,使得一个环境调节智能体能够对所有养殖池的环境参数进行调节。系统中的执行机构主要有电磁阀(温度和pH调节)、水泵、增氧机、搅拌机等,用于调节养殖池中各环境因子,以提供养殖物生长的最佳环境。环境调节智能体对养殖环境的调节采取闭环控制,即执行机构在进行环境调节的同时,该智能体中的无线收发模块实时读取养殖池中的各项环境参数,并进行判断,任一项参数达到调节要求即关闭相应的执行机构。

图4 环境调节智能体结构Fig.4 Architecture of ERA

2.4 现场监控智能体设计

现场监控智能体由信息收发单元和监控计算机组成,两者之间通过RS232/485总线连接,其功能结构与环境调节智能体基本相同。信息收发单元负责接收各养殖池中的IGA上传来的信号,并传送给监控计算机进行保存,监控计算机通过比较判断,如需要对环境进行调节,则通过信息收发单元以无线方式通知环境调节智能体工作,实现对养殖环境的闭环控制。监控计算机的另一项任务,是通过信息汇聚智能体定期采集养殖物质体的图像(此时信息采集智能体处于休眠状态),并利用专用软件对采集到的图像进行处理与诊断,如发现有病变嫌疑则及时报警,避免重大损失的发生。

2.5 各智能体间的协作

基于多智能体的协同水产养殖监控系统,通过多智能体之间的相互协作,来增强系统的监控能力,系统具有更好的灵活性和鲁棒性,便于适应多变的养殖环境,其协作模型如图5所示。下级智能体接收到上级智能体的任务请求后,根据自身的能力描述和当前状态,判断任务是否可以接受:如果处于故障状态或忙碌状态,则对该请求进行回绝;如果能接受这项请求,则返回接受信号,对请求的任务进行评估并执行。

图5 多智能体协作模型Fig.5 Multi-agent cooperation model

3 监控软件设计

现场监控智能体的监控软件采用C语言编制,具有参数配置、实时监控、历史数据和系统说明4个模块的功能。

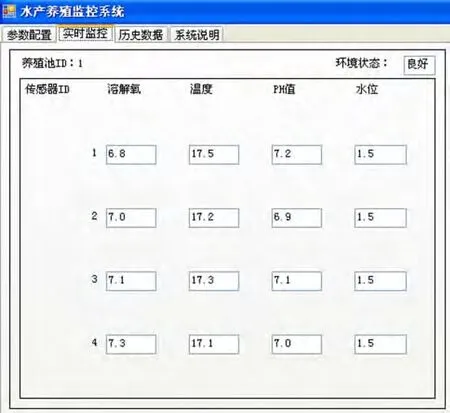

实时监控模块用于对养殖水体的溶解氧、温度、pH以及水位等关键因子进行自动监测。每台计算机同时监测6个养殖池,分池、分监测点以数值的形式显示关键因子,并通过算法综合判断,给出养殖环境状态的提示。如图6所示为1号池的实时监控界面。历史数据模块用于对历史数据进行查询。参数配置模块用于对各养殖池的理想参数进行设置。系统说明模块提供相关信息服务,并对软件的使用提供帮助。

图6 实时监控界面Fig.6 Interface of real-time monitoring software

4 现场试验

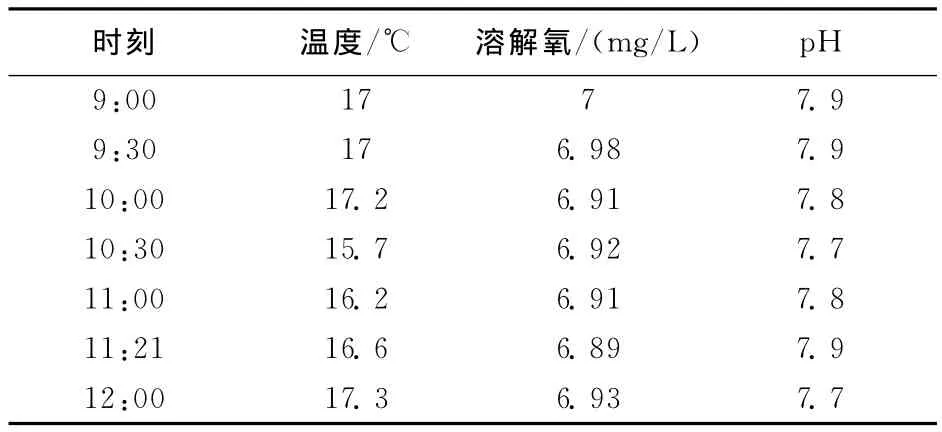

试验现场选在山东省日照市的某水产养殖有限公司,试验鱼池规格为6m×6m,水深0.5m。鱼池中养殖大菱鲆,其适宜的养殖环境为:温度10~20℃,溶解氧大于6mg/L,pH 为7.6~8.2。据此,试验鱼池的初始环境因子参数设置为:温度17℃,溶解氧7mg/L,pH为7.9。试验以温度值的变化为观测点,以验证环境调节智能体的工作性能。实验数据如表1所示。

表1 水体的温度、溶氧量、pH试验数据Table 1 Experimental data of temperature,dissolved oxygen,and pH of the water

从表1中的数据可以看出:

(1)系统的测量精度满足要求。

(2)通过人工措施在10:30的时候使水体温度降低到15.7℃,此时环境调节智能体开始工作,起动加热系统给水体加热,11:21池中的测量温度为16.6℃。试验测得加热时间约为56min 42s,水温达到设定温度要求,加热系统自动停止。系统工作效率高于一般的在线监测系统,满足环境调节要求。

5 结论与讨论

市场对水产品的个性化需求,使得规模化水产养殖向着多样化发展。基于现有监控系统在自学习能力和监控范围方面的局限,结合多智能体系统的功能特点,将多智能体技术引入到规模化水产养殖监控系统中,提出了一种基于多智能体的无线传感网络协同水产养殖监控系统。通过无线传感网络进行环境信息的采集与传输,依靠多智能体间的协作,实现信息的处理与反馈。智能体的自学习能力使系统的监控能力得以增强,便于适应多变的养殖环境。同时,系统扩充了图像处理功能,用于对养殖物质体进行监测,以避免病变带来的重大损失。试验结果表明系统的测量精度和调节功能均满足要求。进一步的研究工作主要在系统的优化、路由改进以及推理与决策算法等方面进行,以期能够设计出更具实用性的监控系统。

[1] 李道亮,傅泽田.智能化水产养殖信息系统的设计与初步实现[J].农业工程学报,2000,16(4):135-138.

[2] 马从国,赵德安,秦云,等.基于现场总线技术的水产养殖过程智能监控系统[J].农业机械学报,2007,38(8):113-115.

[3] 苗雷,汤涛林,刘世晶.基于MCGS的养殖水质在线监控系统的设计与实现[J].现代农业科技,2012(23):261-263.

[4] 杨津骁,丁慧勇,程远国.基于多智能体的传感器网络协同目标跟踪技术研究[J].军事运筹与系统工程,2007,21(3):43-47.

[5] 樊浩,黄树彩,韦道知,等.传感器交叉提示技术若干问题[J].电光与控制,2012,19(11):47-53.

[6] 张凯,刘志勤.基于WSN的汽车尾气监测系统汇聚节点硬件没计[J].计算机工程与设计,2010,31(7):1469-1472.

[7] 史兵,赵德安,刘星桥,等.基于无线传感网络的规模化水产养殖智能监控系统[J].农业工程学报,2011,27(9):136-139.

[8] 吴红星,彭承琳,吴红梅.无线传感器网络的生物医学应用[J].中国医学装备,2009,6(5):33-34.

[9] 张新荣,徐保国,边雪芬.基于 WSN的水产养殖环境参数监测系统设计[J].电测与仪表,2011,48(3):59-62.

[10] 陆健强,王卫星,聂宏宇.基于 WSN的水产养殖监测信息发布系统的设计[J].广东农业科学,2012(15):150-152.

[11] SALVATORE D.Evaluating reliability of WSN with sleep/wake-up interfering nodes[J].International Journal of Systems Science,2013,44(10):1793-1806.

[12] WALID B,YACINE C,ABDELMADJID B.A new class of Hash-chain based key pre-distribution schemes for WSN[J].Computer Communications,2013,36(3):243-255.

[13] EMMANUEL A,THIERRY B,YVES S.Rolebased manufacturing control in a holonic multi-agent system[J].International Journal of Production Research,2011,49(5):1455-1468.

[14] KUMAR N,TIWARI M K,CHAN F T S.Development of a hybrid negotiation scheme for multi-agent manufacturing systems[J].International Journal of Production Research,2008,46(3):539-569.