大体积混凝土水化效应的有限元分析*

2014-04-22李甜甜唐兴荣

李甜甜,唐兴荣

(苏州科技学院 土木工程学院,江苏 苏州 215011)

0 引言

混凝土在硬化过程中会释放出大量的水化热,若混凝土结构截面尺寸较大,就会造成混凝土结构内外温差过大,高强度混凝土由水化热引起的结构内外温差会更大[1]。在混凝土硬化中后期,温差过大会产生很大的温度应力。温度应力是产生表面裂缝的主要原因之一,并且温升过大还会引起混凝土后期强度明显降低。

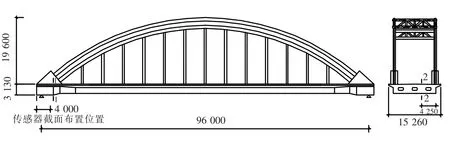

接驾咀特大桥工程[2](如图1所示),计算跨径96m,采用箱型截面横隔梁,端部顶宽15.85m、底宽13.95m、梁高3.0m,属于大体积混凝土。拱肋采用钢管混凝土,哑铃形截面。为了测定横隔梁水化热的温度场和温度应力,在梁端截面设置传感器(如图2所示)。图中距顶70mm和距底70mm处传感器为振弦式钢筋计和温度计,其他的传感器为温度计。混凝土强度等级C55,横隔梁混凝土采用分层浇筑方法,第一层浇筑厚度1.9m,第二层浇筑厚度1.1m。由于各层浇注厚度都超过1.0m,所以需要考虑混凝土水化热的影响。

为了研究混凝土的水化效应及浇筑方式对水化效应的影响,本文结合接驾咀系杆拱桥工程,采用ANSYS有限元软件,对分二次浇筑与整体浇筑时端横梁水化热温度场和应力场的分布规律进行分析比较,并根据温控要求,提出浇筑方案的建议措施。

图1 接驾咀特大桥Fig.1 Jiejiaju Bridge

图2 端横梁截面传感器布置Fig.2 Sensor placement on end cross beam

1 大体积混凝土水化热计算原理及有限元模型的建立

1.1 大体积混凝土水化热计算原理

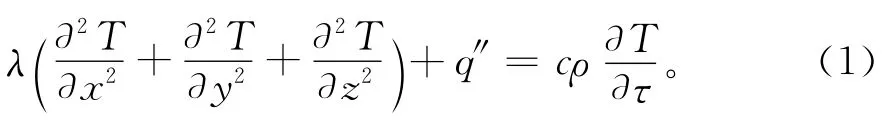

混凝土热平衡通用微分方程[1]为

式中:λ为混凝土的导热系数[kJ/(m·d·℃)];T为τ(s)时刻位置(x,y,z)坐标处混凝土的瞬时温度(℃);q″为单位质量混凝土在单位时间内放出的热量(W/m3);c为混凝土的比热容[J/(kg·℃)];ρ为混凝土的密度(kg/m3);τ为混凝土的龄期。

式(1)为有内热源的三维非稳态导热的导热微分方程,其实质是三维非稳态方程,在特定边界条件和初始条件下的求解。水化热过程分析大致为混凝土水化过程中的发热以及混凝土内部和边界的对流、传导引起的温度分布。横隔梁混凝土与空气接触的传热条件,实质上是在物体边界上的热流量平衡条件,即热传导的第三类边界条件。

1.2 有限元分析模型的建立

(1)模型参数取值。① 混凝土入模温度取实测温度,下层32℃,上层38℃。② 混凝土强度等级为C55,每m3混凝土中胶凝材料为水泥421kg和粉煤灰74kg。③ 参考文献[3-4],取水泥最终水化热Q0=350kJ/m3,水化系数m取值0.65。④ 在温度场分析时,需确定混凝土边界与周围介质的传热路径,也就是要确定分析模型的边界放热系数。本文采用朱伯芳院士总结的固体在空气中放热的计算公式[1,5-6],空气接触部分箱梁取放热系数为1 292 kJ/(m2·d·℃)。

在应力场分析时,浇筑第一层,混凝土底板下缘施加向上的面约束,右端全截面纵向约束;浇筑第二层,第一层箱梁底面向上约束,右端第一层、第二层全截面纵向约束。

(2)有限元分析模型的建立。采用ANSYS软件建立大体积混凝土有限元模型,采用三维温度单元SOLID70进行瞬态热分析,设置计算时间为10d,每个荷载步时间为1d。计算模型网格划分见图3。

图3 计算模型单元划分Fig.3 Cell division of calculation model

2 大体积混凝土温度场的模拟分析

2.1 分层浇注时混凝土的温度场模拟分析

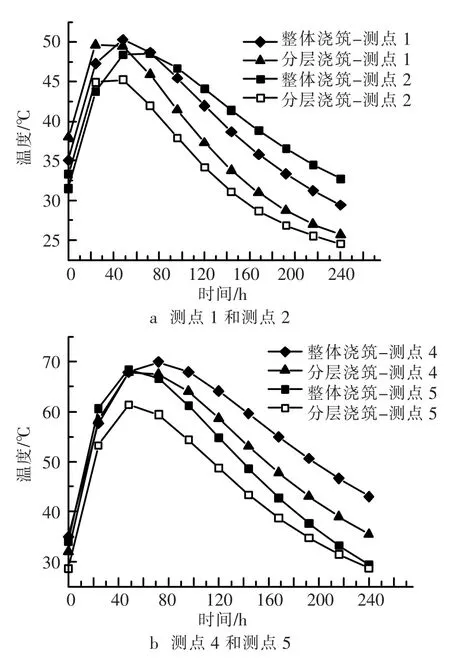

采用上述建立的有限元分析模型对横隔梁端测点1~测点7(如图2所示)的温度场进行分析。图4给出了各测点理论及实测温度时程曲线的比较。由图4可以看出以下几点。

(1)理论曲线和实测曲线都依次经历升温、降温和恒温3个阶段。混凝土浇筑后温度上升很快,第一次浇筑的下层混凝土内部最高温度达68.5℃,温升峰值出现在混凝土浇筑后33~47h龄期内;第二次浇筑的上层混凝土内部最高温度达63.062℃,温升峰值出现在混凝土浇筑后30~44h龄期内。

(2)实测和理论的水化热整体的温升规律及最高温度值都很接近。说明该有限元模型可以很好地模拟横隔梁水化反应,为之后进行的应力分析奠定了基础。

(3)实测和理论的温升峰值出现的时间有差异。这主要是由于实际施工中,混凝土运输到浇筑现场需要时间,在这个运输时间段内混凝土已经开始水化反应。

2.2 浇筑方式对混凝土的温度场影响分析

在相关物理及热特性参数取值相同的情况下,对比分析分层浇筑和整体浇筑时的水化效应,相关测点的温升时程曲线如图5所示。分析表明,整体浇筑时,横隔梁内部水化热温升最高达74℃,内外温差较大,3d龄期时结构里表温差最高达35℃;分层浇筑时,横隔梁内部水化热最高温升为62℃,较整体浇筑时降低了19.4%。

图4 测点温度时程曲线比较Fig.4 Comparison of theoretical and actually measured temperature time history curves

图5 各测点分层及整体浇筑时的理论温度时程曲线Fig.5 Theoretical temperature time-history curves of each measuring point

3 混凝土温度应力的有限元模拟分析

为了分析分层浇筑方式对大体积混凝土温度应力的影响,本文采用ANSYS有限元软件中的三维温度单元SOLID70单元进行瞬态热分析,再将热分析得到的节点温度作为体荷载施加到结构单元上进行热—结构耦合应力分析。分层及整体模型应力测点如图6所示。

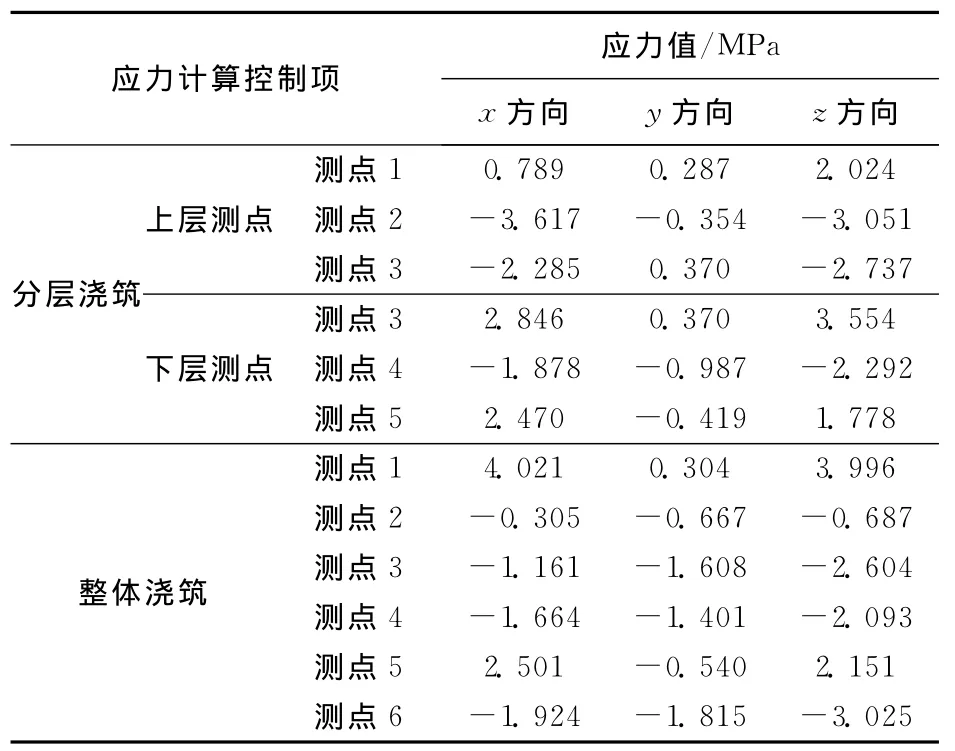

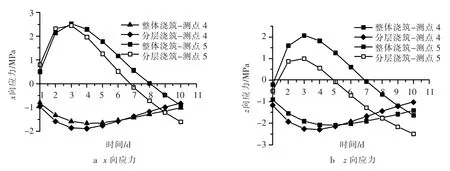

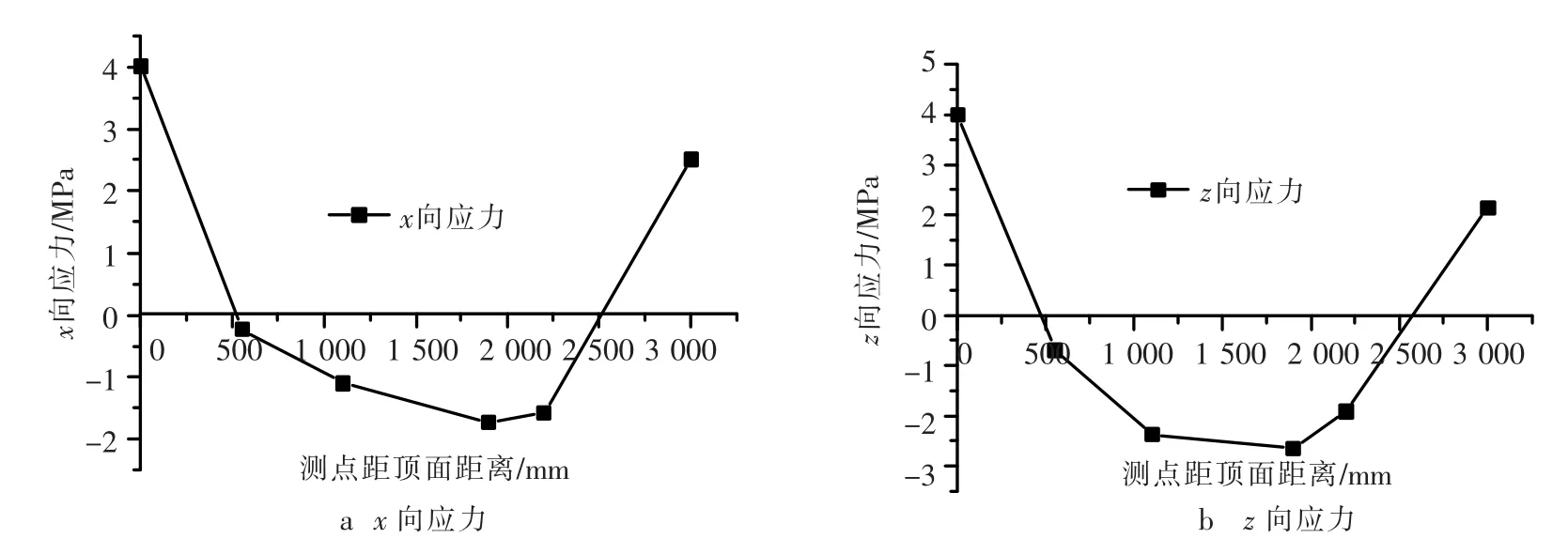

表1给出了10d龄期内各测点x,y和z方向混凝土的最大应力值。图7和图8分别给出了分层浇筑及整体浇筑方式下相应测点的x和z向的应力时程曲线。图9为3d龄期时随横隔梁厚度变化的x和z向的应力分布规律。图10和图11分别为分层浇筑及整体浇筑时横隔梁的应力云图。

(1)由表1可以看出,整体浇筑时横隔梁表面x和z向拉应力分别高达4.021MPa和3.996 MPa,容易引起表面开裂;采用分层浇筑时,横隔梁表面x向最大拉应力为0.789MPa,z向最大拉应力为2.024MPa,均小于C55混凝土抗拉强度标准值ftk=2.74MPa,不会出现开裂。且浇筑厚度较小的上层混凝土和浇筑厚度较大的下层混凝土相比,其主拉应力有大幅度的降低。

图6 端横梁应力测点位置Fig.6 Stress measuring location on end cross beam

表1 各测点x,y,z方向的混凝土最大应力值Table 1 Maximum stress values in the x,yand z direction of each measuring point

(2)由图9、图10可以看出,各个测点在整体浇筑和分层浇筑时水化热应力的变化规律一致。由于混凝土内、外部所处的环境条件不同,在水化热反应初期,内部的体积膨胀大于表面处的体积膨胀,所以导致外表面产生拉应力,而内部产生压应力。位于表面的测点1、测点5,在混凝土水化初期x和z方向出现较大的拉应力。测点5初期水化应力为拉应力,达到温升峰值后拉应力下降并转为压应力,这是由于混凝土水化温度达到峰值后开始转为降温,此时和水化反应初期相反,内部的体积收缩大于外表面的体积收缩,导致外表面产生压应力,而内部产生拉应力。

(3)由图11可以看出,横隔梁上下表面处出现拉应力,而腹板中间出现压应力,且整体浇筑时隔梁上表面的测点拉应力高达3.997MPa,容易出现表面裂缝。

(4)由图10和图11的应力云图可以看出,横隔梁上表面中间部位及周围角点处出现较大拉应力,所以容易出现裂缝,应该采取相关措施来避免裂缝的产生。

4 结论

(1)分析表明,横隔梁结构内部关键部位的实测温度场分布及温度变化规律与数值计算结果很接近。因此,本文建立的ANSYS有限元分析模型可以模拟大体积混凝土温度场。

图7 测点1和测点2在x和z方向的应力时程曲线Fig.7 Stress time-history curves in the xand z direction of measuring point 1and point 2

图8 测点4和测点5在x和z方向的应力时程曲线Fig.8 Stress time-history curves in the xand z direction of measuring point 4and point 5

图9 龄期为3d时腹板厚度方向应力的变化Fig.9 Stress variation in the web thickness direction with an age of 3days

图10 分层浇筑时横隔梁应力云图Fig.10 Stress nephogram of cross beam by layered casting

图11 整体浇筑时横隔梁应力云图Fig.11 Stress nephogram of cross beam by overall casting

(2)温度应力场分析表明,采用整体浇筑方案时,混凝土内部最高温升为74℃,而采用分层浇筑时为62℃,较前者降低了19.4%。因此,采用分层浇筑混凝土方案能有效地降低混凝土最高温升,减小由温差引起的温度应力。

(3)温度应力分析表明,分层浇筑时各测点最大水化应力比整体浇筑时的应力显著降低。分层浇筑时各测点在x和z方向的最大拉应力和压应力均较大,而在y方向的较小,故可主要关注x和z方向的应力值。

[1] 朱伯芳.水工混凝土结构的温度应力与温度控制[M].北京:中国水利水电出版社,1976.

[2] 钟国齐.某铁路系杆拱桥温度效应研究[D].南京:东南大学,2013.

[3] 张亚鹏,孟文清,邹景磊,等.高层建筑基础大体积混凝土水化热系数研究[J].煤炭工程,2008(3):91-93.

[4] 李东,潘育耕.混凝土水化热瞬态温度场数值计算过程中的水化放热规律及水化速率问题[J].西安建筑科技大学学报,1999,31(3):277-279.

[5] 陈国雄.预应力混凝土连续刚构桥施工过程中箱梁温度场与温度效应分析[D].广州:华南理工大学,2005.

[6] 易炜争.刚构桥箱梁水化热温度场及其裂缝的研究[D].长沙:长沙理工大学,2012.

[7] 吴昊,唐兴荣.空间钢构架混凝土柱受力性能的有限元分析[J].淮海工学院学报:自然科学版,2013,22(3):63-67.

[8] 周振轶,唐兴荣.多层砌体填充墙框架结构的非线性有限元分析[J].淮海工学院学报:自然科学版,2010,19(2):59-63.