电场强化锰矿尾矿湿法浸出行为研究

2014-04-20阿依努尔努尔艾合买提热伊莱买买提刘作华李明强陈南雄陶长元

阿依努尔·努尔艾合买提,热伊莱·买买提,刘作华,李明强,陈南雄,陶长元

(1. 重庆大学 化学化工学院,重庆 400044; 2. 洁净能源与资源高效利用化工过程重庆市重点实验室,重庆 400044; 3. 中信大锰矿业有限责任公司,广西 南宁 530029)

0 前 言

锰是一种战略资源,锰系铁合金及锰的各种化合物,是当今现代工业发展中应用最广泛的材料之一[1-2]。随着社会各行业对锰的需求日益增加,锰矿被大量开发利用,导致国内高品位锰矿枯竭,而锰矿尾矿大量产出。为了满足日益增长的锰需求,减轻对富锰矿需求的压力,研究回收锰矿尾矿中的锰具有重要意义[3]。

我国可利用锰矿尾矿种类较多,其中碳酸锰矿占30%以上[4]。至今国内外许多学者展开了碳酸锰矿浸出工艺方面的研究,根据工艺特点,大致可分为:预焙烧浸取法、直接酸浸取法、还原浸取法以及细菌浸取法等[5-7]。其中预焙烧浸取法虽能有效的改善锰矿质量,提高锰矿的品位,但流程复杂、能耗大、成本高、操作环境差[8];还原浸取法是采用还原剂将矿石中不易浸取的高价锰还原成易浸取的低价态来实现高效浸出,该方法只对高价锰含量较高的锰矿有效[9];细菌浸取法虽成本低,经济效益比较明显,环境污染少,但速度很慢,对生产条件有特殊要求[10];而直接酸浸法作为流程简单、工艺成熟的技术,是目前国内外应用最为广泛的方法之一[11],但实际生产过程中,该方法仍然存在着一些问题,如浸取时硫酸用量很大,对设备的耐腐蚀程度要求比较高,而且我国大部分碳酸锰矿品位特低,杂质含量较高,采用常规方法处理,回收率提高有限。因此,为了有效利用我国贫锰资源,进一步发展我国锰系产品工业,本文在直接酸浸技术的基础上,采用电场强化锰矿尾矿的湿法浸出过程,研究强化浸出工艺条件,并探索其强化机理。

1 实验部分

1.1 实验原料

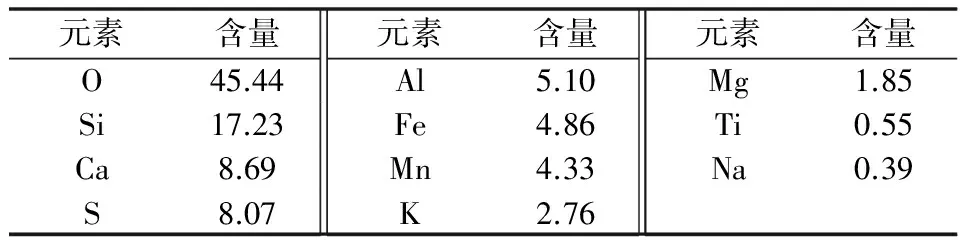

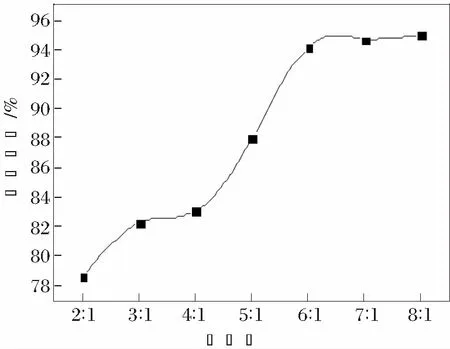

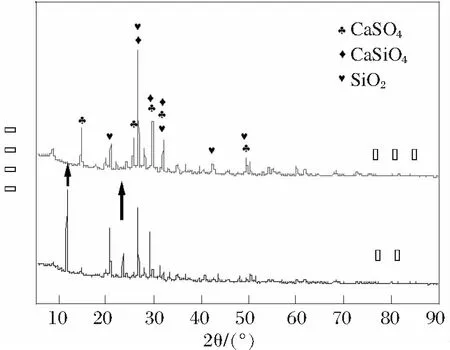

实验用的原料为锰矿尾矿,其化学成分见表1和图1。

表1 锰矿尾矿的化学成分(质量分数)/%

从表1看出,该锰矿尾矿为高钙高硅矿,有价元素主要是锰、铁和铝。从XRD分析可知,该锰矿尾矿中的锰主要以碳酸锰形式存在。

图1 锰矿尾矿的XRD

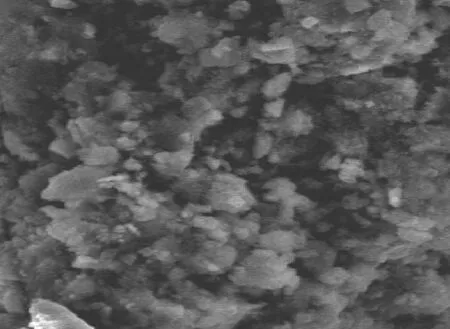

锰矿尾矿的SEM形貌图像见图2。

图2 锰矿尾矿的SEM

从图2可看出,锰矿尾矿粒度分布不均匀,形状不规则,多为小碎片状结构,大颗粒上堆积大量小颗粒碎片,表面粗糙,凸凹不平,呈现不平整的表观形貌。

1.2 实验方法

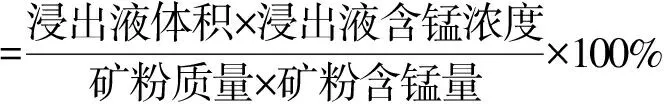

锰矿经球磨机粉碎,分样筛筛分后,准确称取10 g锰矿尾矿粉倒入烧杯中,不同液固比下制浆;将浓硫酸按不同矿酸比快速加入烧杯,将烧杯放入磁力搅拌水浴锅内,在一定温度和电流密度下反应;当反应时间达到要求时停止,冷却至室温,抽滤,并对滤液和尾渣进行化学分析,用硫酸亚铁铵滴定法测定锰含量,并用公式(1)计算锰的浸出率。本实验工艺流程见图3。

(1)

图3 浸出实验流程

1.3 实验装置

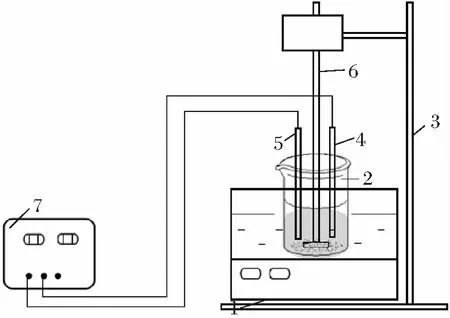

图4为实验装置示意图。实验用的电极材料为四元合金,电极面积1 cm×2 cm,电极间距L=25 mm。

1 水浴锅;2 烧杯;3 电动搅拌器;4 阳极;5 阴极;6 搅拌桨;7 DC电源

2 结果与讨论

2.1 电流密度的影响

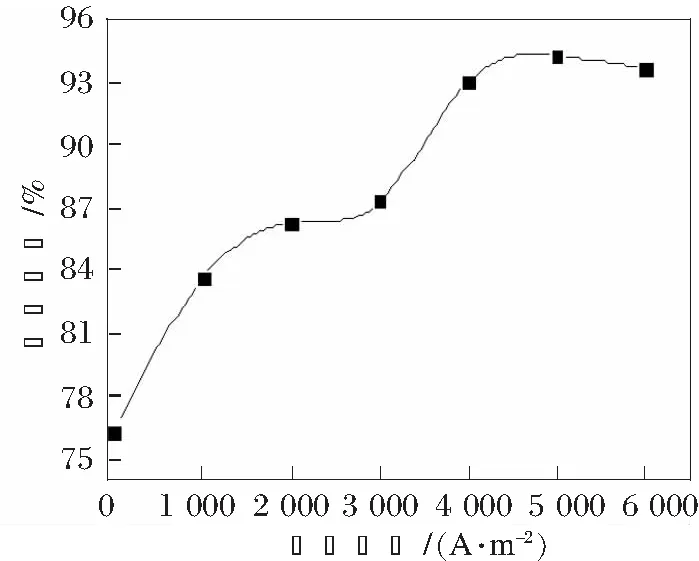

取适量的矿粉,固定矿酸比为1∶0.7、液固比为6∶1 mL/g、反应温度为60℃、反应时间为1 h,在不同电流密度下进行浸出实验,研究电场强度对锰浸出率的影响,结果如图5所示。

图5 电流密度对锰浸出率的影响

从图5中可知,电场对锰浸出有较明显的促进作用,当电流密度为5 000 A/m2时,锰浸出率可达到94.23%,与同等条件不加电场时相比提高了18%。

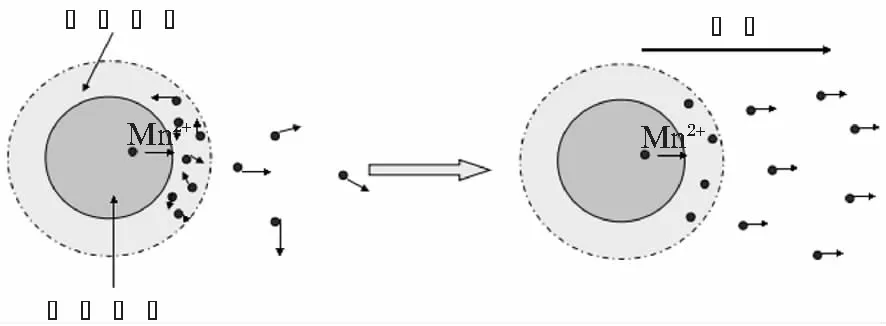

硫酸浸出过程中,矿粉颗粒表面很容易形成致密的硫酸盐层,导致反应产物Mn2+并不能完全进入液相,部分Mn2+留在硫酸盐层中,难以扩散[12]。而Mn2+从硫酸盐层的扩散是整个浸出过程的控制步骤,因此,电场促进Mn2+的扩散,可有效提高浸出效率,其原理示意图见图6。

图6 电场强化浸出原理示意

另外,锰矿中部分有效成分(MnCO3)被SiO2颗粒包裹在里面,浸出时很难与浸取剂接触。加电场可以改变SiO2颗粒表面的电荷分布和带电颗粒的运动情况,促进颗粒移动以及颗粒间的相互碰撞,释放包在里面的可溶性的含锰物,从而提高锰浸出率。

2.2 矿酸比的影响

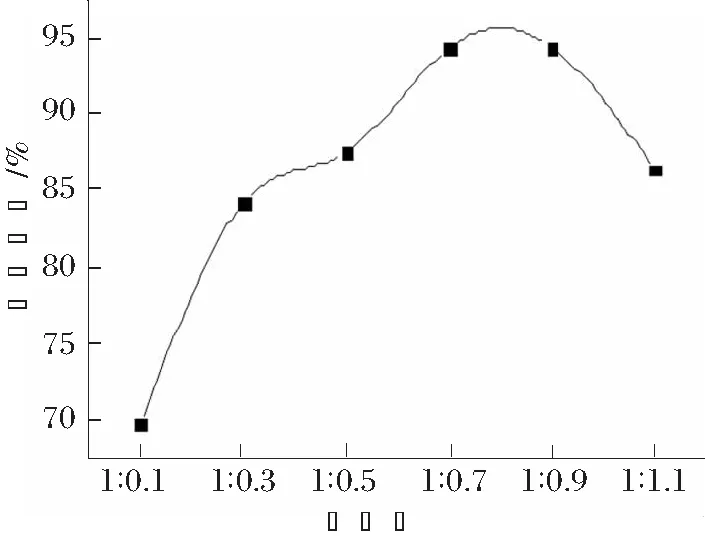

取适量的矿粉,固定液固比为6∶1 mL/g、反应时间为1 h、温度为60℃、电流密度为5 000 A/m2,在不同矿酸比下进行浸出实验,研究矿酸比对锰浸出率的影响,结果如图7所示。

图7 矿酸比对锰浸出率的影响

从图7可知,硫酸用量愈大,反应进行得愈完全,锰的浸出率也愈高;当硫酸用量增加到一定程度后,锰的浸出率并未显著提高。但反应酸用量过多,将造成净化除杂工序困难,本实验选1∶0.7为最优矿酸比。

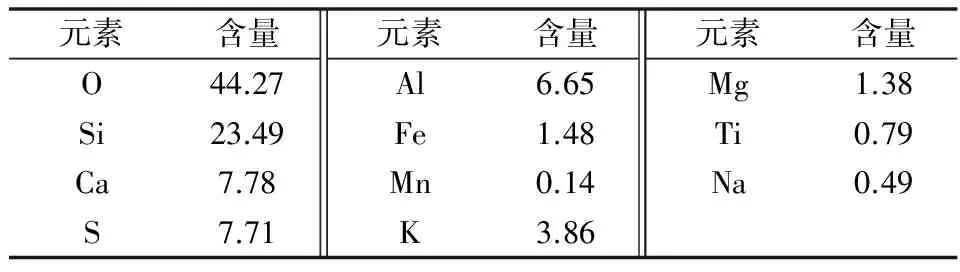

2.3 液固比的影响

取适量的矿粉,在矿酸比为1∶0.7、反应温度为60℃、反应时间为1 h、电流密度为5 000 A/m2的条件下,分别开展不同固液比下的浸出实验,研究液固比对锰浸出率的影响,结果如图8所示。

图8 液固比对锰浸出率的影响

从图8中可知,液固比越大,矿粉与液相接触越充分,锰浸出率就越高。但液固比太大,造成能源浪费的同时,产出大量工业废水,本实验确定最佳液固比为6∶1 mL/g。

2.4 温度的影响

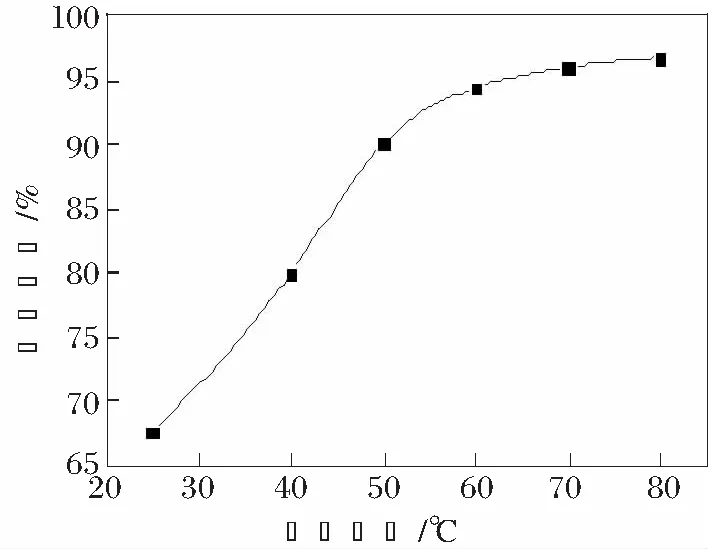

取适量的矿粉,固定矿酸比为1∶0.7、液固比为6∶1 mL/g、反应时间为1 h、电流密度为5 000 A/m2,在不同反应温度下进行浸出实验,研究反应温度对锰浸出率的影响,结果如图9所示。

图9 温度对锰浸出率的影响

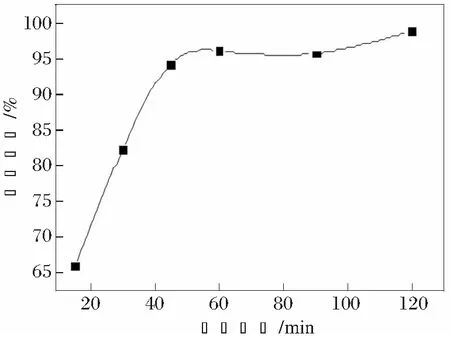

2.5 反应时间的影响

取适量的矿粉,固定矿酸比为1∶0.7、液固比6∶1 mL/g、反应温度60℃、电流密度5 000 A/m2,在不同反应时间下进行浸出实验,研究反应时间对锰浸出率的影响,结果如图10所示。

图10 反应时间对锰浸出率的影响

浸出过程中,浸取剂需要充分渗透锰矿,才能使大部分锰被溶浸出来,浸出时间越长,浸出反应越充分,浸出率就越高。但反应时间达到一定程度后,反应接近平衡,这时再延长反应时间对于浸出效果影响很小,反而会增加工艺成本,本研究选1 h为最优反应时间。

2.6 浸出渣性质分析

在电流密度5 000 A/m2、矿酸比为1∶0.7、液固比6∶1 mL/g、温度60℃、时间1 h下进行浸出,之后的浸出渣做XRF分析,其结果见表2,XRD结果见图11。

表2 浸出渣化学成分(质量分数)/%

锰矿尾矿中锰含量由4.33%降到0.14%,主要的化学反应为如下[13]:

MnCO3+H2SO4=MnSO4+H2O+CO2△G=-42.89 kJ/mol

(2)

与此同时,尾矿中Ca、Fe、Mg的碳酸盐也会参加反应,反应式如下:

图11 浸出渣的XRD

CaCO3·Fe2(CO3)3·MgCO3+H2SO4→

口语交际是学生成长过程中最为基础的、最常用的交流方式,是学生展示自我、表述问题的必备技能。学生的口语交际、沟通能力,无论是对于当下的学习还是未来的成长,都具有重要的意义。因此,新课程改革背景下,教师在小学语文的教学中,应当抓住学生语言训练的关键期,从多角度、多方面入手,培养学生的口语交际和表达能力,夯实学生的语言基础,不断拓展学生的语言思维、提高学生语言能力,促进学生的自主发展和全面发展。本文中,笔者立足自身的语言训练实践经验,探索新课改下小学语文学生口语交际能力培养的有效对策。

CaSO4+Fe2(SO3)3+MgSO3+H2O+CO2

(3)

图12所示为浸出渣的SEM像,浸出之后矿粉颗粒变得小而分散。结合XRD分析可知,小颗粒主要成分是CaSO4、CaSiO4、SiO2等。实验所得浸出液过滤分离容易,进一步证明原矿中的硅主要以石英形式存在,不影响浸出过程和后续净化步骤。

图12 浸出渣的SEM

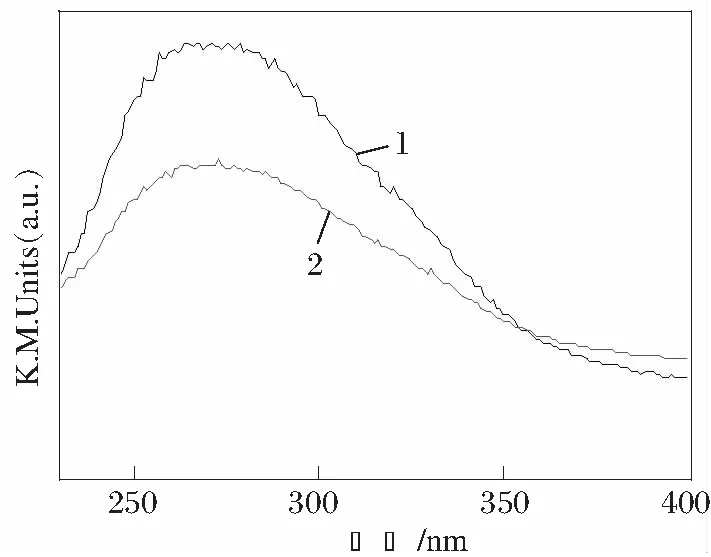

图13为尾矿和浸出渣的固体紫外可见漫反射光谱图,图中发现在270 nm处都有强而宽的吸收峰,可归属为矿粉中有价金属元素(Mn、Fe、Ca)的d-d电子跃迁。

1 尾矿;2 浸出渣

3 结 论

1) 电场对极低品位碳酸锰矿的浸出过程确有强化作用。在电场作用下,可以促使Mn2+的扩散,防止大量Mn2+留在矿粉表面的致密硫酸盐层中。电场能改变SiO2颗粒表面的电荷分布和带电颗粒的运动情况,促进颗粒移动以及颗粒间的相互碰撞,释放包在里面的可溶性的含锰物,从而提高锰浸出率。

2) 当电流密度为5 000 A/m2、液固比为6∶1 mL/g、矿酸比为1∶0.7、温度为60℃、时间为1 h时,锰浸出率可达94.23%,与同等条件不加电场时相比提高18%;矿粉中锰含量由4.33%降到0.14%。

参考文献:

[1] 陈波,张宏.低品位碳酸锰矿利用研究[J].中国锰业, 2013, 31(2): 11-15.

[2] Dariush A, Sied Z S, Mohammad N, et al. Modeling and optimization of low-grade Mn bearing ore leaching using response surface methodology and central composite rotatable design [J]. Trans. Nonferrous Met. Soc. China, 2012, 22(9): 2295-2305.

[3] 钟琼.锰矿尾矿中锰浸出的工艺技术评述[J]. 中国锰业, 2013, 31(2): 8-10.

[4] 袁明亮, 梅贤功, 庄剑鸣, 等. 菱锰矿浸出工艺的研究及其进展[J]. 矿产保护与利用, 1996(5): 32-35.

[5] 杜军, 刘晓波, 刘作华, 等. 菱锰矿浸取及除杂工艺的研究进展[J]. 中国锰业, 2008, 26(2): 15-19.

[6] 陶长元, 刘晓波, 杜军, 等. 高磷锰矿浸取除磷的实验研究 [J]. 中国锰业, 1998, 16(2): 26-28.

[7] 李同庆. 低品位软锰矿还原工艺技术与研究进展[J]. 中国锰业, 2008, 26(2): 4-14.

[8] 靳晓珠, 杨仲平, 陈祝炳. 低品位碳酸锰矿铵盐焙烧富锰工艺研究[J]. 中国锰业, 2006, 24(1): 33-34.

[9] 姚俊, 陈上, 肖松华. 添加剂对电解锰矿石中锰浸出率的影响[J]. 吉首大学学报(自然科学版), 2003, 24(1): 43-45.

[10] 孟运生, 徐晓军, 王吉坤. 贫锰矿细菌浸出实验研究[J]. 湿法冶金, 2002, 21(4): 184-187.

[11] 李文郁. 从贫锰矿制取硫酸锰的工艺初探[J]. 无机盐工业, 1991(4): 14-17.

[12] Ocampo M. Effects of temperature and sulfuric acid concentration on leaching of low-grade pyrolusite ores[J]. Techol. Ciec. Educ, 1992, 8(1): 7-33.

[13] 吴杨雄. 碳酸锰矿硫酸浸出过程中锰及杂质元素的热力学行为初探[J]. 中国锰业, 2000, 18(2): 40-42.