坚硬厚顶板矸石充填工作面矿压显现特征

2014-04-18李小萌孔德中

李小萌,孔德中

(中国矿业大学 (北京)资源与安全工程学院,北京100083)

按固支梁计算,基本顶的极限跨距L为:

据统计,目前我国仅国有重点煤矿生产矿井的“三下”压煤达 13.79Gt,其中建筑物下压煤9.468Gt,解决该难题在煤炭资源濒临枯竭而经济迅速发展的东部矿区显得尤为迫切[1-5]。

近些年来,许多学者在充填材料特性、充填装备开发以及充填开采的覆岩移动规律等方面进行了卓有成效的研究。如王家臣教授通过研究充填开采的支架与围岩关系确立了顶板载荷的估算方法;缪协兴提出了固体充填采煤的“等价采高”理论和充填支架的设计思路;刘长友分析了全部充填条件下充填体的压缩率对上覆岩层活动的影响;张振南等研究了松散岩块的压实规律,为矸石作为充填骨料的力学特性研究提供了依据[6-11]。然而,矸石充填开采时的矿压显现规律主要受工作面地质条件、充填率、充填体的力学性质等因素的综合影响[12-18]。深入研究坚硬厚顶板条件下矸石充填开采的矿压显现特征,为工作面可能遭受的大面积切顶冲击事故预防、合理的巷道支护设计以及充填开采设计提供依据。

1 矸石充填开采的覆岩移动形式

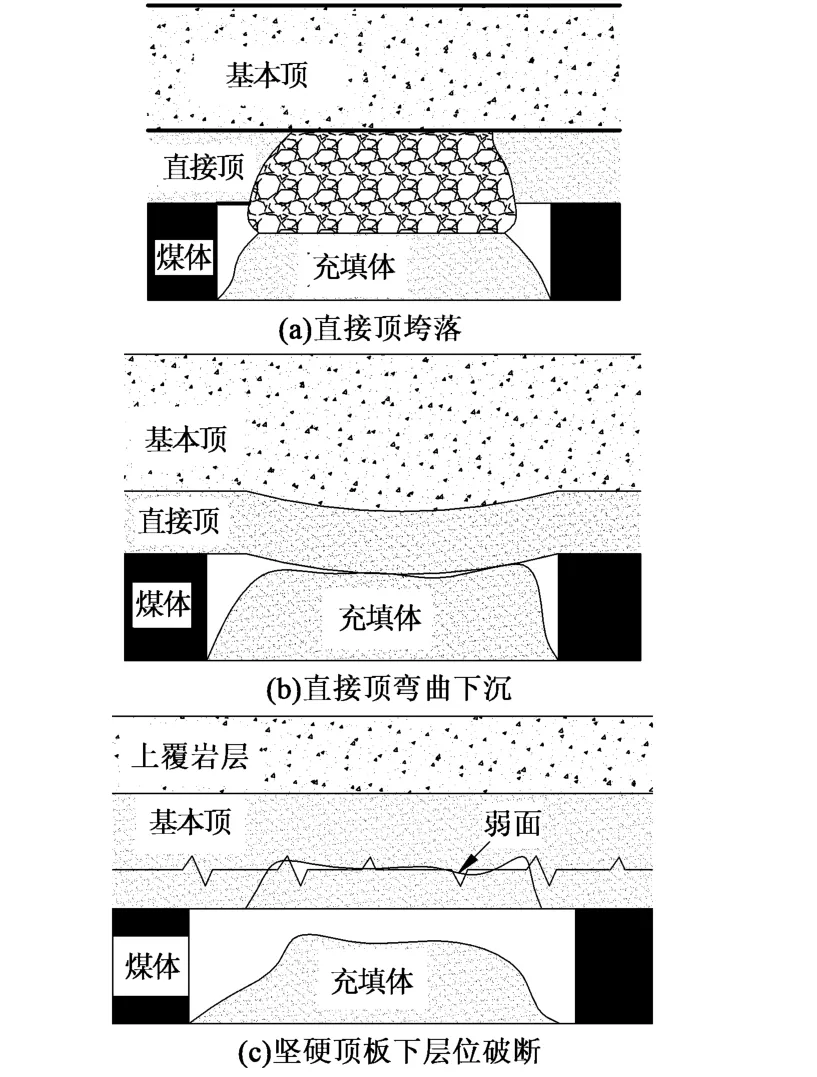

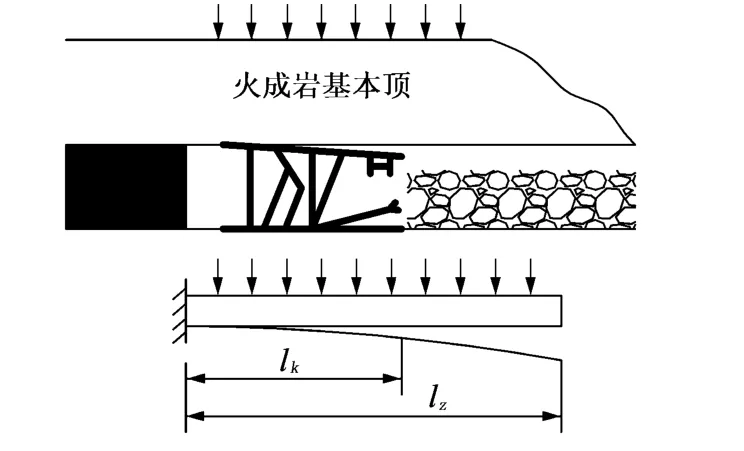

如图1所示,矸石充填开采时,顶板破断形式主要有以下3种:

(1)直接顶垮落形式如图1(a)所示,直接顶的运动空间包括充填体欠接顶量Sk和充填体在冒落顶板作用下的压缩量Δ,当直接顶的最大挠度ymax<Sk+Δ时,直接顶垮落,随着工作面推进,基本顶产生弯曲下沉,若充填欠接顶量较大,基本顶有足够的下沉空间从而破断,造成工作面的周期来压,但较一般垮落法开采仍然限制了顶板的回转空间,从而大大降低了工作面的来压强度。

图1 矸石充填开采时顶板破断形式

(2)直接顶弯曲下沉形式,如图1(b)所示,当直接顶较软而充填密实度较好时,若ymax>Sk+Δ,则充填体的存在限制了直接顶的弯曲下沉,此时,直接顶与充填体接触面处的曲率为0,且直接顶不会垮落而是随工作面推进逐步弯曲下沉,工作面无明显的周期来压。

(3)坚硬顶板下层位破断形式,如图1(c)所示,当无软弱直接顶、煤层之上为坚硬且厚度大的基本顶时,由于基本顶的最大下沉量Smax<Sk,故此时顶板与充填矸石不产生力的作用,岩石抗压不抗拉的性质决定了基本顶沿下位弱面首先受拉破坏而产生破断。

当工作面围岩赋存如图1的(a)和(b)所示时,可以通过改善充填工艺提高充填率、合理的充填材料配比以降低充填体的压缩率以及提高支架工作阻力等方式控制直接顶的变形,从而保证将尽可能多的充填材料充入采空区,最终实现控制地表变形的目的。而图1(c)所示的坚硬厚顶板下沉量很小,提高支架阻力对顶板控制效果不明显,只能从充填工艺和充填材料的选择方面提高充填率,降低顶板突然破断对工作面造成的冲击。

2 实例分析

2.1 工程技术条件

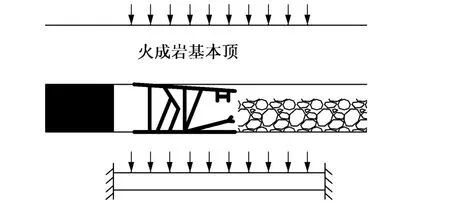

2911综采面位于郭二庄矿二坑下组煤一采区,煤层倾角4~17°,平均10°,煤层埋深为223.1~ 282.6m。主采9号煤层总厚度2.96~6.71m,平均厚度4.08m。煤层结构复杂,含2~3层夹矸。煤层中上部有一层较稳定的夹矸层,平均厚度0.8m,岩性一般以粉砂为主,局部段夹矸层泥质灰岩很坚硬。此夹矸之上0~2.3m为一极不稳定的煤层,平均厚度0.7m。夹矸以下煤层厚度1.5~3.5m,煤层内有0~2层较薄含碳质矸层,岩性以碳质泥岩为主。9号煤顶板 (基本顶)为燕山期岩浆侵入体 (闪长岩),呈岩床式覆盖,厚度 19.49~28.23m,平均24.25m,采面中部风巷附近较厚达26m以上,综采面南北两头运巷附近较薄,为21~22m。闪长岩构成采面顶板凹凸不平,与煤层呈假整合接触,这对采面顶板支护造成很大困难。煤层综合柱状图如图2所示。

图2 煤层综合柱状

2.2 坚硬顶板运动形式分析

由于2911工作面基本顶强度高 (Ⅳb级)、厚度大 (24.5m),提出基本顶岩梁的受力模型如图3所示。

图3 基本顶受力模型

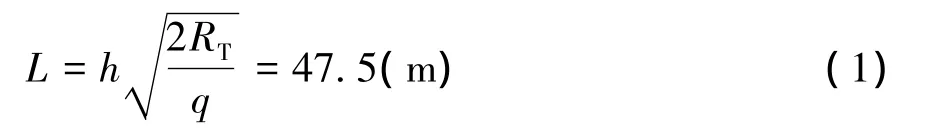

按固支梁计算,基本顶的极限跨距L为:

式中,h为基本顶上覆岩层高度,取24.5m;RT为基本顶的抗拉强度,取12MPa;q为基本顶所受上覆岩层的载荷。

此时,基本顶的最大挠度为:

式中,E,I分别为基本顶的弹性模量和惯性矩。

由于充填开采时充填工艺等方面原因,充填体的欠接顶量 (约为400~500mm左右)远大于基本顶的最大挠度ymax,故基本顶将不会与充填体接触并产生力的作用。当工作面推进到一定距离时,基本顶极有可能产生大面积切顶,给工作面安全生产造成极大威胁。因此,工作面每推进一定距离,在采空区进行强制放顶以避免事故发生。

当强制放顶后,基本顶岩梁为悬臂梁形式,如图4所示。

图4 基本顶悬臂梁模型

按材料力学,控顶距处悬臂梁的最大挠度为:

式中,lk为控顶距,取为支架长度8.29m;lz为基本顶的悬露长度,取25m。

即在覆岩压力单独作用下 (不考虑支架对控顶距内位移的影响),控顶距处位移最大为4.36mm,此时充填支架的作用不再是限制顶板位态以保证尽量多的充填料充入采空区 (由于基本顶的强度高、厚度大,支架无力,也不需要限制顶板的下沉),而是为采煤和充填作业提供掩护空间。

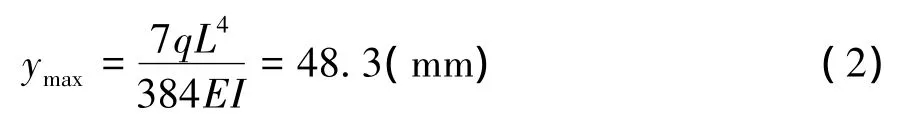

2.3 充填开采的相似模拟研究

按照几何相似、动力相似和运动相似原则,以煤层综合柱状图为基础铺设模型,铺设总高度为842.7mm。利用模具预制充填体试块模拟矸石充填。不同岩层高度以及充填体试块内均预埋设应变片以监测岩层和充填体内的应力分布。

模型铺设完成后,经过风干,模型及充填体均达到预定强度后,进行工作面的回采及充填模拟。考虑边界效应,首先从模型距左边界200mm处开挖,开挖进尺为50mm,并及时进行充填。首先保留一定欠接顶量进行充填开采模拟,然后逐渐提高充填率观察岩层的移动情况。

如图5所示,由于开挖初始充填体与顶板之间存在一定的欠接顶量,随工作面推进下位坚硬顶板首先与上位顶板产生离层,当工作面推进至50m时(图5(a))下位顶板破断垮落成整齐的岩块排列在充填体上,上覆岩层未产生明显的较大裂隙或破断,而是与下位岩层缓慢协调下沉的形式,火成岩顶板下部与上部岩层之间产生5mm左右的离层。之后适当减小欠接顶量,即加大充填密实度,推进115m时(图5(b))顶板缓慢下沉压实充填体,离层在上覆岩层的压实下逐渐闭合。

图5 工作面推进50m和115m时覆岩移动

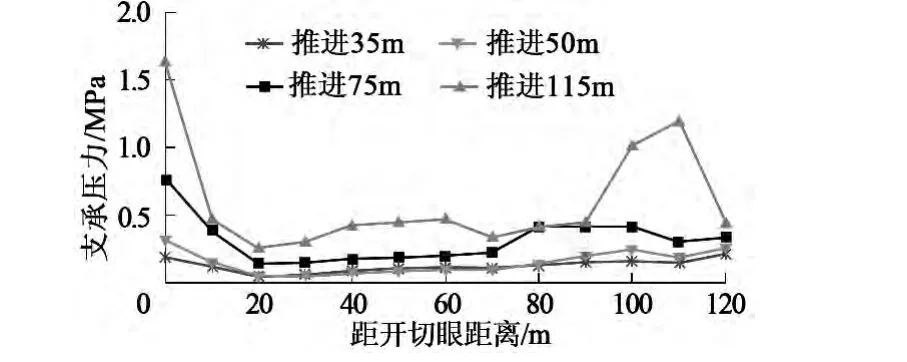

图6为不同开挖距离时支承压力分布情况,由图6可知,工作面推进到50m之前,由于顶板厚度大、强度高,承担了覆岩的大部分压力,煤壁上的支承压力较小。随工作面推进距离的增大,下位顶板破断,支承压力作用下的峰值逐渐增大,而作用位置仍然在煤壁附近。

图6 不同开挖距离时支承压力分布曲线

图7中1-25至1-28为火成岩顶板中沿工作面不同位置的测点应力变化曲线。火成岩顶板上测点的应力总体较小。在工作面推进0~50m过程中,支承压力变化不明显,基本呈稳步缓慢增加趋势,当工作面推进到55m左右时,此时基本顶破断,支承压力出现第1次小幅增加,达到0.5MPa左右;当工作面继续推进到85m时,由于提高充填率,减小了欠接顶量,基本顶弯曲下沉压实充填体,支承压力增加到1.5MPa,造成来压强度较小。

图7 支承压力变化曲线

3 矿压显现规律的现场实测

3.1 综采工作面工作阻力在线监测结果分析

工作面安装6台压力传感器监测分站,每台压力分站监测1组支架的3个测点。分别选取上、中、下部3台支架 (7号、26号、44号支架),将工作阻力绘制成图(图8)。

图8 支架工作阻力与推进距离关系

支架后柱的工作阻力普遍大于前柱,这在工作面两端尤其明显。由于工作面俯斜开采矸石向工作面方向下滑压架,使充填密实度偏低,坚硬火成岩顶板回转下沉,从而导致后柱压力较前柱偏高,而中部由于充填效果较好,充填体承担了部分顶板的压力,致使后柱压力大于前柱现象不明显。此外,工作面没有明显的周期来压。工作面每推进15~25m左右,支架的工作阻力就会有整体的增高现象,但基本不会超过支架的额定工作阻力(36.1MPa)。坚硬顶板条件下,直接顶是充填开采的关键层,上覆岩层压力导致直接顶的缓慢下沉,支架压力变化幅度较小。

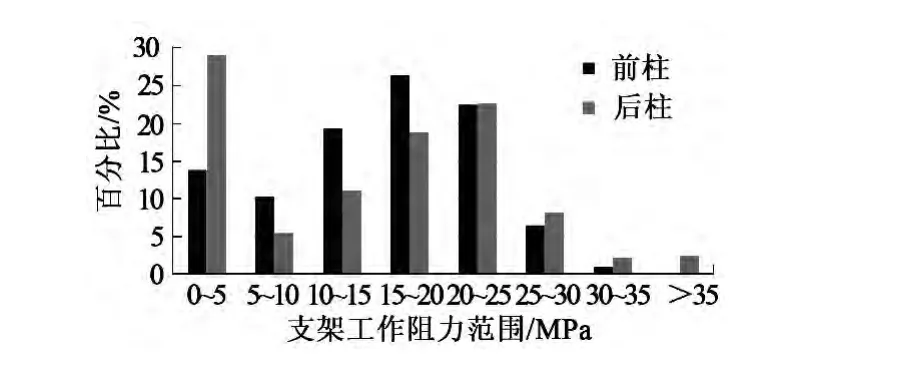

将工作面所有支架的前、后柱工作阻力进行统计分析,如图9所示。

充填开采工作面支架的压力整体偏低,达到支架额定工作阻力 (36.1MPa)的比例不足5%,支架工作阻力范围主要集中在15~25MPa之间,说明坚硬厚顶板承担了大部分的覆岩压力,导致支架载荷偏小,不再需要支架提供较高的工作阻力限制顶板下沉。

图9 支架工作阻力分布

3.2 充填体应力监测结果分析

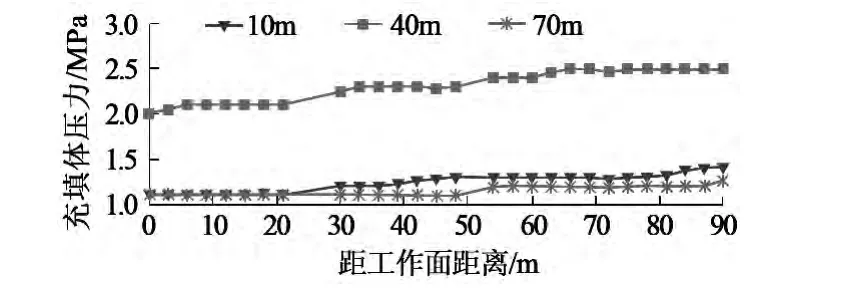

在回采巷道采空区设置3条测线分别为距一侧端头10m,40m,70m,每条测线布置3台巷道充填体应力仪器,共6组,18个测点。图10为充填体应力监测结果。

图10 充填体应力变化

由于工作面两端头处充填密实度小于中部,故两端 (距一侧巷道10m和70m处)充填体应力明显小于中部(40m处);工作面中部40m处,工作面每推进15~20m,充填体的应力就会有小幅升高,而同样在两端头处每推进30~40m左右顶板压力才有小幅升高。充填体应力监测值普遍较小,这说明由于坚硬顶板的高强度和厚度大的特征限制了其下沉量,不再以缓慢下沉形式运动。

3.3 巷道围岩离层监测过程

工作面每隔30m安装1组测点 (传感器),分段布置。每组测点有2个位移基点,其中浅基点B的安装深度2.2m,深基点A的安装深度8.5m。由图11可知,工作面推进过程中,2911运输巷的顶板离层值出现多次增大减小的过程,说明在工作面推进过程中,顶板下层位离层经历了反复的离层、压实的过程。在此阶段,受前次采动离层影响,之后的离层较前次显著增大,在一定阶段内整体以近似幂函数的形势呈现逐渐增大的趋势。

图11 2911运输巷顶板离层值

4 结论

(1)矸石充填开采时,按照围岩赋存特征和充填密实度将顶板的运动破断形式主要分为直接顶垮落、直接顶弯曲下沉和坚硬顶板下层位破断。

(2)坚硬厚顶板下矸石充填开采时,顶板的挠度远小于充填体的欠接顶量,顶板与充填体间不产生力的作用,实测支架工作阻力普遍小于额定工作阻力,此时支架不再需要提供高工作阻力限制顶板下沉。

(3)坚硬顶板破断前离层主要出现在下层位,离层量发展呈现反复离层压实的特征,且每次离层都较前一次显著增大。

[1]李 杨,杨宝贵.我国现代煤矿充填技术发展及其分类[J].煤矿开采,2011,16(5):1-4.

[2]张元功,董凤宝.城镇建筑群下矸石充填开采新技术的研究与实践[J].煤矿开采,2008,13(1):31-33.

[3]闫少宏,张华兴.我国目前煤矿充填开采技术现状[J].煤矿开采,2008,13(3):1-3.

[4]张吉雄,缪协兴.煤矿矸石井下处理的研究[J].中国矿业大学学报,2006,35(2):197-198.

[5]钱鸣高,许家林.煤炭工业发展面临几个问题的讨论[J].采矿与安全工程学报,2006,23(2):127-132.

[6]王家臣,杨胜利.固体充填开采支架与围岩关系研究[J].煤炭学报,2010,35(11):1821-1826.

[7]缪协兴.综合机械化固体充填采煤矿压控制原理与支架受力分析[J].中国矿业大学学报,2010,39(6):795-801.

[8]刘长友,杨培举,侯朝炯,等.充填开采时上覆岩层的活动规律和稳定性分析 [J].中国矿业大学学报,2004,33 (2):166-169.

[9]许家林,轩大洋,朱卫兵.充填采煤技术现状与展望[J].采矿技术,2011,11(7):24-30.

[10]缪协兴,张吉雄.矸石充填采煤中的矿压显现规律分析[J].采矿与安全工程学报,2007,24(4):379-382.

[11]张振南,缪协兴,葛修润.松散岩块压实破碎规律的试验研究[J].岩石力学与工程学报,2005,24(3):451-455.

[12]黄庆享,李 亮.充填材料及其强度研究[J].煤矿开采,2011,16(3):38-42.

[13]郝宝生,张书国.矸石与粉煤灰混合充填开采的试验研究[J].煤炭科技,2009,39(11):63-65.

[14]张吉雄,缪协兴,郭广礼.矸石 (固体废物)直接充填采煤技术发展现状[J].采矿与安全工程学报,2009,26(4).

[15]许家林,钱鸣高.关键层运动对覆岩及地表移动影响的研究[J].煤炭学报,2000,25(2):122-126.

[16]谢文兵,史振凡,陈晓祥,等.部分充填开采围岩活动规律分析[J].中国矿业大学学报,2004,33(2):162-165.

[17]徐法奎,李凤明.我国“三下”压煤及开采中若干问题浅析[J].煤炭经济研究,2005,25(5):26-27.

[18]惠功领.我国煤矿充填开采技术现状与发展[J].煤炭工程,2010,42(2):21-23.