陶瓷抛磨废料免烧砖的制备与强度研究

2014-04-18杨福伟朱方才陈志川郑彩华

谌 俊,杨福伟,朱方才,陈志川,郑彩华

(1.广东清远职业技术学院,广东 清远 511510;2.广东家美陶瓷有限公司,广东 清远 511510)

陶瓷抛磨废料免烧砖的制备与强度研究

谌 俊1,杨福伟2,朱方才1,陈志川2,郑彩华1

(1.广东清远职业技术学院,广东 清远 511510;2.广东家美陶瓷有限公司,广东 清远 511510)

抛光砖产量位列瓷砖产量第一,但抛光砖的抛磨废料已严重污染周边环境。本文研究了用陶瓷抛磨废料替代部分石粉和砂制备免烧砌墙砖,结果发现:在未加激发剂时,陶瓷废料的加入降低砖坯强度;加入1%自制激发剂后,与陶瓷废料活性成分分别生成CSH和Aft,可提高砖坯强度2至3倍,并明显降低砖坯原料生产成本,最大降低幅度达到26.8%。

抛磨废料;免烧砖;抗压强度;激发剂

0 引 言

近十几年来,我国陶瓷工业得到了迅猛发展,建筑陶瓷产量位居世界总产量第一位。据中国建筑卫生陶瓷协会发布的统计数据,2012年瓷砖产量已达92多亿平方米,而抛光砖产品产量占全国瓷砖总产能的35.99%,位列第一,全国抛光砖产量达33亿平方米。据测试统计,生产每平方米抛光砖将产生1.5kg抛磨废料,磨头损失约0.6kg,即每平方米抛光砖将产生2.1kg左右的废料[1],则全国每年产生690万吨抛磨废料。我国大部分企业主要采取填埋方式处理废料,挤占了土地,同时对环境造成了严重污染。目前国内很多学者对陶瓷抛磨废料的回收应用做了大量的研究,如广东宏陶陶瓷有限公司通过技术研发,成功引入18%的陶瓷抛光废渣等作为原料生产陶瓷釉面砖,并得到专家确认[2],但18%的抛光废料掺入量比例太低,废料的消耗量有限;华南理工大学的税安泽等人以抛磨废料为主要原料,通过烧结研制出轻质多空建筑材料[3];佛山科学技术学院的周松青等人在抛磨废料中加入洁具粒子后搅拌、陈腐、压制成型、烧成制备出多孔透水砖[4],但通过烧结工艺对陶瓷废料加以利用,无疑增加了能源的消耗和生产成本。国内利用粉煤灰制备免烧砖的研究[5-6]报道较多,而用陶瓷抛磨废料制备免烧砖的研究报道极少,用抛磨废料替代价格日益上涨的粉煤灰制备免烧砖,具有废料使用量大、经济前景广阔,同时节约土地和减少环境污染等优势。

1 试验材料与试验方法

1.1 试验原材料

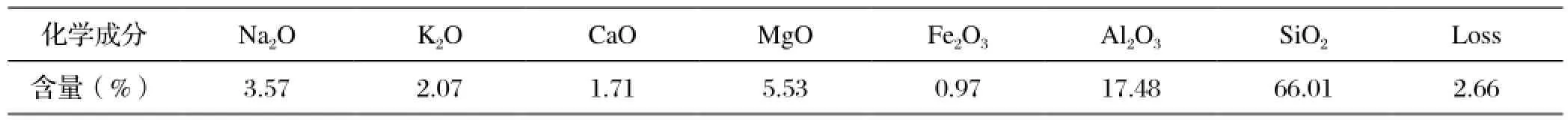

陶瓷废料:选用广东家美陶瓷有限公司抛磨废料,表观密度为2.48g/cm3,堆积密度0.85g/cm3,细度为80μm筛余3.5%,化学成分见表1。

水泥:采用海螺牌42.5普通硅酸盐水泥,实测28d抗压强度为44.2MPa。

砂:河砂,过9.5mm方孔筛除去大颗粒,细度模数为2.78,表观密度2.64g/cm3,堆积密度1.42g/cm3。

石粉:清远采石场下脚料,道路所用石粉。激发剂:硫酸钠和石灰混合自制而成。

1.2 试验设备

采用FN101-2A烘箱除去陶瓷抛磨废料中水分;每次称重7块试样份量,装入JJ-5型胶砂搅拌机进行混料,搅拌3分钟;将搅拌均匀的物料装填入自制的试验砖模具,模具尺寸50mm×50mm×30mm;在Y32型油压机上压制成型;脱模后放入SHBY-40B型养护箱养护28天,养护温度20±1℃,养护湿度大于80%;在100kN微机万能力学试验机测定砖的抗压强度。

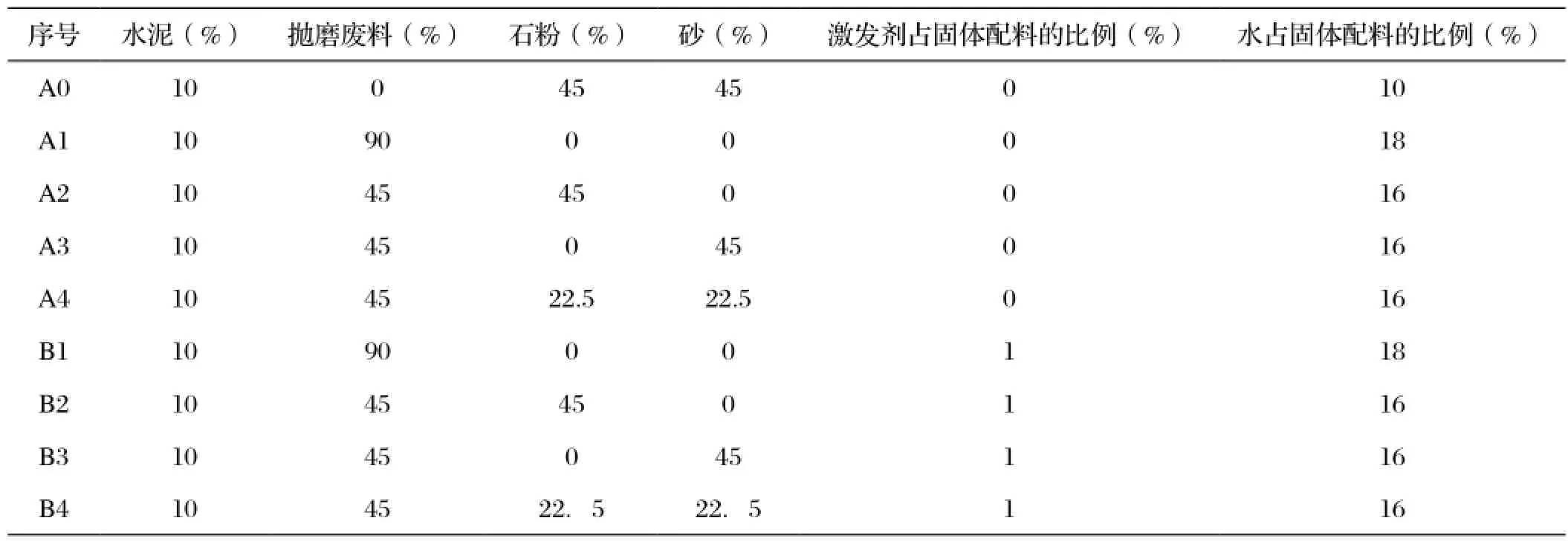

1.3 试验成分配比设计

原料成分配比见表2,其中未加入激发剂编号为A,加入激发剂编号为B,每组成分制备7块试样用于检测抗压强度。由于陶瓷抛磨废料颗粒粒径小,比表面积大,吸水能力强,随着陶瓷废料含量提高,拌合水用量也逐渐提高。硫酸钠和石灰比例为1∶1。

2 试验结果与分析

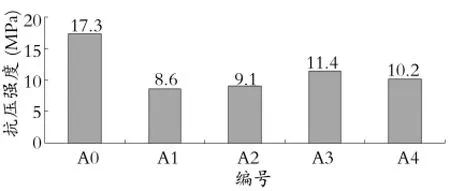

2.1 废料、石粉和砂配比对免烧砖强度的影响

图1为废料、石粉和砂配比的免烧砖强度试验结果。从试验结果可知,免烧砖中加入抛磨废料降低了抗压强度,陶瓷废料加入量越多强度降低越大。在无激发剂的情况下,陶瓷废料在免烧砖中主要起填料作用,废料粒径细小、比表面积大,对起胶凝作用的水泥需求量大。水泥用量固定时,陶瓷废料表面水泥量少,粘结作用力弱,砖坯强度下降。在加入陶瓷废料的成分配比中,A3配方强度最大,原因在于河砂为细骨料,抛磨废料为超细填料,河砂与抛磨废料的级配搭配合理,压制成型的试块孔隙率小,试块强度相对较高。石粉的加入对强度贡献不大,原因在于石粉粗颗粒较多,压制成型的砖孔隙率大,强度较小,但在加入石粉的配方中,试块表面粗糙,容易挂浆,砖与砖之间的粘结强度大,也便于后续建筑施工。

表1 陶瓷抛磨废料化学成分分析结果Tab.1 The chemical analysis results of ceramic polishing and grinding waste

表2 免烧砖试验成分配比Tab.2 Test formulas for unf i red bricks

图1 废料、石粉和砂配比对免烧砖强度的影响Fig.1 Effects of waste, stone powder and sand ratios on the strength of the bricks

2.2 激发剂对免烧砖强度的影响

由图2可知,加入自制外加激发剂,可提高砖坯强度2至3倍。陶瓷抛磨废料与粉煤灰都经历过高温产生,两者都具有较好的活性,陶瓷抛磨废料主要含有大量活性二氧化硅和氧化铝成分[7]。激发剂的加入充分激发了抛磨废料的活性,使废料在试块中发挥了水硬性,提高了试块强度。具体原因可能在于硫酸钠与石灰混合作为激发剂时,石灰与水反应先生成Ca(OH)2,Ca(OH)2与Al2O3反应生成水化铝酸钙(ASH),与SiO2生成水化硅酸钙(CSH),这些水化产物可明显提高试块强度。同时硫酸钠与Ca2+以及Al2O3在水溶液中易生成钙矾石:

图2 激发剂对免烧砖强度的影响Fig.2 Effects of activators on the strength of the brick

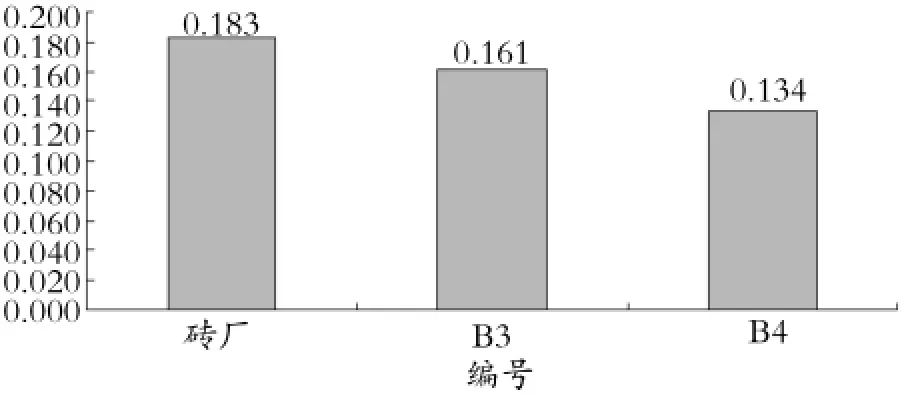

图3 每块免烧砖的原料成本Fig.3 Cost of raw material for each brick

2.3 成本分析

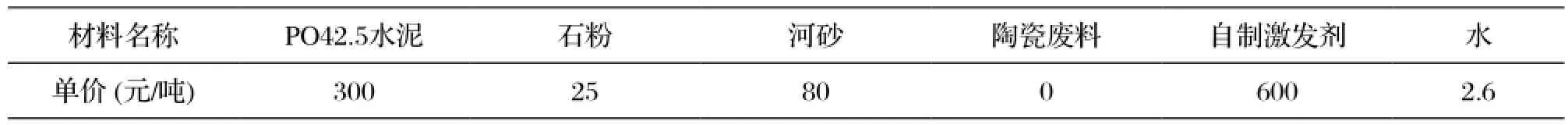

对照砌墙砖试验方法 GB/T 2542-2003,本实验当中制备的免烧砖截面积为砌墙砖标准试验试块截面积的1/4左右。试样尺寸越小,试验检测出的强度数值越大,基于强度数据需安全可靠的原则,本实验强度折合成标准砖的换算系数选取为0.5,则只有B3和B4编号的试样强度合格。目前市场上原材料价格见表3。

以清远莲塘砖厂的免烧砖配方为基准,水泥∶砂∶石粉=1∶4.5∶4.5,水灰比1∶1。按照每块砌墙砖重2.6kg估算,则每块砖的原料成本可见图3。通过用陶瓷抛磨废料辅以外加激发剂替代部分石粉和砂,在强度符合要求的同时,可明显降低砖的成本,B3配方成本可降低12.0%,B4配方成本降低26.8%。鉴于考虑后续的施工性能、砖与砖的粘结强度以及生产成本,B4强度虽低于B3强度,但B4表面粗糙、挂浆能力强、成本更具竞争优势,优选B4作为免烧砌墙砖生产配方。

表3 原材料成本Tab.3 Cost of raw material

3 结 论

(1)在无激发剂激发条件下,陶瓷抛磨废料粒径细小,水泥用量大,降低免烧砌墙砖抗压强度;

(2)通过加入混制的无机激发剂,与陶瓷抛磨废料中活性Al2O3和SiO2生成的水化产物,可提高免烧砌墙砖强度2至3倍;

(3)在免烧砌墙砖的配方中,以陶瓷抛磨废料替代部分石粉和砂,既减少了环境污染,又明显降低了砖的原料成本,最大成本降低率达到26.8%。

[1] 郑彩华, 谌俊, 朱方才, 等. 抛光砖抛磨废料的综合利用. 中国陶瓷工业[J], 2012, 19(2): 34-36.

[2] 许爱民, 曾令可. 陶瓷废料的综合利用. 中国陶瓷工业[J], 2006, 13(6): 16-20.

[3] 余国明, 王贵生, 李少平, 等. 陶瓷砖冷加工废渣在釉面砖生产中的循环应用. 佛山陶瓷[J], 2010, (6): 7-13.

[4] 税安泽, 夏海斌, 曾令可, 等. 利用抛光砖废料制备多孔保温建筑材料. 硅酸盐通报[J], 2008, 27(1): 191-195.

[5] 周松青, 林 伟, 肖汉宁等. 利用破损陶瓷和陶瓷废料制造陶瓷透水砖. 佛山陶瓷[J], 2007, (8): 7-10.

[6] 陈恩清, 王枝胜. 粉煤灰烧结砖制作工艺研究. 混凝土与水泥制品[J], 2007, (3): 60-61.

[7] 何惠, 王超会, 刘剑虹等 .粉煤灰免烧砖的制备及性能研究. 环境保护[J], 2009, (2): 53-55.

[8] 曾令可, 金雪莉, 刘艳春, 等编著. 陶瓷废料回收利用技术[M],北京: 化学工业出版社, 2010.

[9] 苏达根, 王功勋, 钟小敏. 陶瓷抛光砖粉的组成及火山灰性能研究. 水泥技术[J], 2008, (4): 22-24.

Preparation and Strength of Unfired Bricks from Ceramic Polishing and Grinding Waste

CHEN Jun1, YANG Fuwei2, ZHU Fangcai1, CHEN Zhichuan2, ZHENG Caihua1

(1. Qingyuan Polytechnic, Qingyuan 511510, Guangdong, China; 2.Guangdong Jiamei Ceramics Co., Ltd., Qingyuan 511510, Guangdong, China)

With the development of the manufacturing sector of polished bricks, the ceramic polishing and grinding waste has badly polluted the environment. In this study, ceramic polishing and grinding waste was used to replace stone powder and sand to manufacture unfired bricks. Results show that the strength of the unfired bricks gradually decreased with the increase of the polishing and grinding waste if no activator was added. Adding 1% activator improved the strength of the unf i red bricks by 2 to 3 times and signif i cantly reduced the cost of the brick raw material by 26.8% at most.

polishing waste; unf i red brick; compressive strength; activator

TQ175.9

A

1006-2874(2014)02-0014-04

2013-12-11。

2013-12-26。

Received date: 2013-12-11. Revised date: 2013-12-26.

2012年清远市产学研基金项目(编号:2012D021213006)

Correspondent author: CHEN Jun, male, Mast.

谌 俊,男,硕士。

E-mail: chenjun198109@163.com