结合剂对碳化硅浇注料碳化后性能的影响

2014-04-18郭亚琴曾令可王慧芳

郭亚琴,王 慧,曾令可,王慧芳

(1.华南理工大学材料科学与工程学系,广东 广州 510640;2.河南科技大学高温材料研究院,河南 洛阳 471000)

结合剂对碳化硅浇注料碳化后性能的影响

郭亚琴1,王 慧1,曾令可1,王慧芳2

(1.华南理工大学材料科学与工程学系,广东 广州 510640;2.河南科技大学高温材料研究院,河南 洛阳 471000)

硅溶胶结合体系可以显著提高碳化硅基浇注料碳化后的热态强度。本试验利用原位反应的机理,在一定粒度级配的碳化硅颗粒中加入硅粉、硅微粉和不同的结合剂为原料,振动成型,然后经过1450℃(3h)埋炭热处理。初步研究了不同品质的结合剂(硅溶胶、铝酸钙水泥)对碳化硅基浇注料碳化后的性能,尤其是热态强度的影响。结果表明:加入少量的炭黑有助于硅溶胶结合碳化硅浇注料的高温抗折强度和热震稳定性的提高,但加入少量的炭黑对碳化反应没有明显的影响。

硅溶胶;碳化硅;浇注料;碳化处理;热态抗折强度

0 引 言

浇注料是由耐火物料制成的粒状和粉状材料,并加入一定量的结合剂和水共同组成。它是不定形耐火材料的一种,无需加热即可硬化,由耐火骨料、粉料、结合剂、外加剂、水或其他液体组成[1]。

近年来,由于优质、高性能原料包括结合剂的采用,超细粉和分散技术的应用,高效添加剂的引入,粒度分布全范围的优化,引入某些非氧化物,利用原位反应的机理制成氧化物-非氧化物复合材料,采用新型的先进施工方法以及基础研究的加强等,不定形耐火材料在材质、品种、性能、施工、应用等方面的发展十分活跃,新东西可谓层出不穷[2-3]。

为了实现更好的性能(高致密性、高强度、抗渣蚀等)以满足高温苛刻条件下的使用,不定形耐火材料的结合体系向着“纯净化”和”稳定化”的方向发展。就浇注料而言,结合方式向着由水合结合→化学(凝聚)结合→水合+凝聚结合→凝聚结合的方向发展。很显然,凝聚结合代表着浇注料结合方式的发展方向,值得重视[4-5]。

本文以碳化硅为骨料,硅溶胶和水泥为结合剂,采用原位反应技术制备碳化硅浇注料,分析了碳化硅浇注料的显微结构和抗折强度的影响因素。

1 实验内容

本实验通过不同颗粒级配的碳化硅和一定量的硅粉、二氧化硅微粉混合后再加入不同的结合剂二氧化硅溶胶、铝酸钙水泥Secar-71及是否加炭,设计出三个配方。分别是第一种加入碳化硅82%、金属硅粉加入量10%、硅微粉加入量8%、外加结合剂二氧化硅溶胶,加入量为7%且不加炭黑;第二种加入碳化硅77%、金属硅粉加入量10%、硅微粉加入量8%、碳加入量2%、结合剂用Secar-71加入量为3%;第三种加入碳化硅80%、二氧化硅微粉加入量8%、金属硅粉加入量10%、加入炭黑2%、外加结合剂为二氧化硅溶胶7%,分别记为S0、S1、S2组。通过反复实践确定该组的加水量,S0和S2加入硅溶胶,每次配料1000g,确保浇注料的流动值在200mm左右。经过混料、成形、养护脱模、烘干、量尺寸、埋炭热处理制备碳化硅耐火材料。

2 实验结果与分析

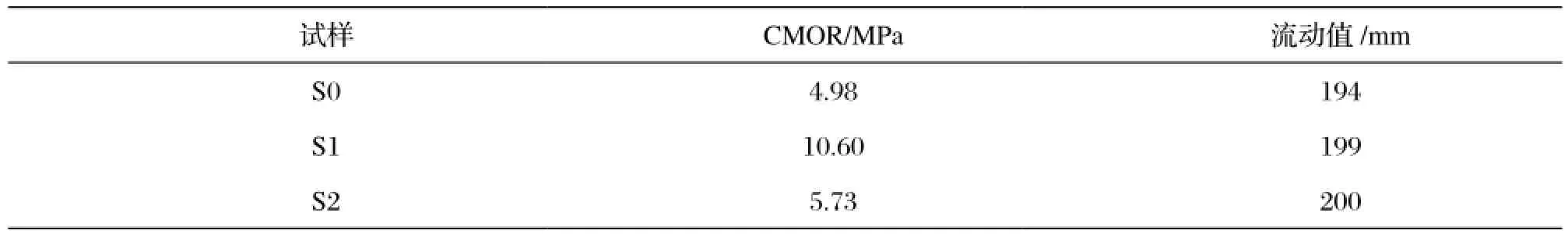

2.1 流动值和烘后抗折强度

流动值和烘后抗折强度如表1所示。

实验结果表明:S1组试样烘干后常温抗折强度最高,即低水泥结合碳化硅浇注料的烘后常温抗折强度最高,达到10.6MPa。S0和S2相比强度相差不大,说明加入少量的炭黑对试样烘干后常温抗折强度影响不大。

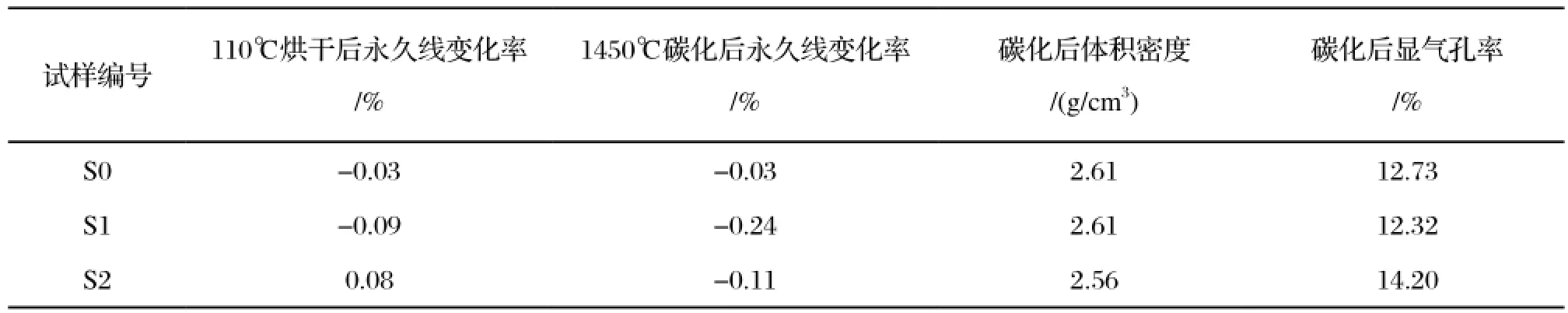

2.2 各组试样的线变化率,体积密度,显气孔率

各组试样的线变化率、体积密度和显气孔率如表2所示。

从实验结果看,各组试样的永久线变化率都不是很明显,变化不大;而显气孔率相差也不是很大,S2组试样的显气孔率明显大了点,达到14.2%,说明它的体系流动性不是很好,成型过程比较难,导致气孔的增多,其体积密度在各组中也是最小的,说明了它的施工性能不是很好。

表1 不同组试样的流动值和烘后抗折强度Tab.1 The fl ow value and fl exural strength after drying of different samples

表2 各组分永久线变化率,体积密度,显气孔率Tab.2 The permanent linear change, bulk density and apparent porosity of each sample

表3 碳化后常温抗折强度和热震后的残余抗折强度Tab.3 The CMOR after carbonization and residual fl exural strength after thermal shock of different samples

2.3 碳化后常温抗折强度和热震稳定性

各试样经1450℃×3h碳化后(热震前)的常温抗折强度和经1100℃,水冷一次后的残余抗折强度如表3所示。

由表3和表1对比可知,各组试样经1450℃× 3h碳化热处理后常温抗折强度均较碳化前有所提高,三组相比,水泥结合的碳化硅浇注料的碳化后强度要高于硅溶胶结合的试样;而S0和S2相比,说明加入少量的炭黑使碳化硅试样碳化后的常温抗折强度降低。而热震前后对比,各组试样热震后的常温抗折强度均有所降低。

图1 不同组试样的残余抗折强度保持率Fig.1 The residual fl exural strength retention for different samples

图2 不同组试样在1 2 0 0℃、1 4 0 0℃的热态抗折强度Fig.2 The HMOR of different samples at 1200°C and 1400℃

由图1可以看出,不同组试样的热震保持率变化很明显。硅溶胶结合的试样S2的热震保持率明显要大于水泥结合的试样的热震保持率,而S0和S2相比,说明加入少量的炭黑有助于其热震稳定性的提高。

2.4 碳化后热态抗折强度

不同组试样在不同温度下的热态抗折强度如表4和图2所示。

由图2可知,各组试样在1200℃和1400℃下的抗折强度相差很大。整体上看,水泥结合的碳化硅浇注料S1热态抗折强度最低,硅溶胶结合的碳化硅浇注料热态抗折强度较高。S0和S1相比,加入少量的炭黑有助于提高试样的热态抗折强度,尤其是当1400℃时,抗折强度提高更明显,说明碳化更完全了。

表4 不同组试样在1200℃、1400℃的热态抗折强度Tab.4The HMOR of different samples at 1200°C and 1400°C

2.5 显微结构分析

通过SEM,对试样的物相进行了分析,结果如图3所示。

由图中S2试样的SEM图谱中可以看出,S2试样中生成了许多未发育完全的SiC结合相;物相分析图中可以看出,试样中有部分硅氧化,加入炭黑对碳化率没有明显影响。

图3 (a)(b)(c)为试样S 2的显微结构(断口)图、碳化硅颗粒和基质的结合界面Fig.3 The SEM micrographs of the fracture surface of Sample S2 (a), part of residual silicon in the sample (b) and the bonding interface of silicon carbide particles and matrix (c)

3 结 论

(1)加入少量的炭黑有助于硅溶胶结合碳化硅浇注料的高温抗折强度的提高,但不利于水泥结合碳化硅浇注料的高温抗折强度。

(2)加入少量的炭黑有利于硅溶胶结合碳化硅浇注料热震稳定性的提高,强度保持率达75%。

(3)加入炭黑对碳化率没有明显影响。

[1] 王维邦, 耐火材料工艺学(第二版). 北京: 冶金工业出版社, 2007, 194-223.

[2] 刘波, 等. 粉体的表面修饰与表面包覆方法的研究. 中国陶瓷工业, 2004, 11(1): 50-51.

[3] 河南科技大学高温材料研究院编. 耐火材料基础知识培训教材(上册第三篇). 不定形耐火材料基本知识, 2006, 10-15.

[4] 韩行禄, 不定形耐火材料(第二版). 北京: 冶金工业出版社, 2003.

[5] 河南科技大学高温材料研究院编. 耐火材料基础知识培训教材(下册第三篇). 不定形耐火材料基本知识, 2009, 12-31.

[6] ZHOU N. New castables and their role in advancements in monolithic refractories. InterCeram: International Ceramic Review, 2006, 55(1): 24-26.

[7] 旷峰华, 等. 无机保温材料的现状及发展趋势. 中国陶瓷工业, 2012, 9(6): 36-37.

Influence of Different Bonding Agents on Properties of Carbonized Silicon Carbide Castables

GUO Yaqin1, WANG Hui1, ZENG Lingke1, WANG Huifang2

(1.School of Materials Science and Engineering, South China University of Technology, Guangzhou,Guangdong 510640;2.High Temperature Materials Research Institute, Henan University of Science and Technology,Luoyang,Henan 471000)

Silica sol bonded system can significantly improve the HMOR of silicon carbide castable after carburization. In this study, carbonized silicon carbide-based castables were prepared from the mixture of silicon carbide particles of a certain size with silica powder, fume silica and different binding agents by in situ reaction, vibration compaction and 3h calcination under carbon protection at 1450°C. The inf l uence of different binding agents (silica sol and calcium aluminate cement) on the properties of the asprepared castables, particularly their HMOR, was observed. Results show that adding a small amount of carbon black helps improve the HMOR and thermal shock resistance of the silica sol bonded silicon carbide castable but makes no remarkable difference to the carbonization.

silicasol binder; calcium aluminate cement; silicon carbide; castable; carbonization process; HMOR

TQ175.71

A

1006-2874(2014)02-0010-04

2013-12-20。

2013-12-30。

Received date: 2013-12-20. Revised date: 2013-12-30.

曾令可,男,教授

Correspondent author: ZENG Lingke, male, Professor

E-mail: lingke@scut.edi.cn