浅谈核电厂过程仪表安装设计

2014-04-17陈静陈柯霍雨佳余俊辉李小芬朱加良

陈静 陈柯 霍雨佳 余俊辉 李小芬 朱加良

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,四川 成都 610041)

0 引言

核电厂中,过程仪表测量的目的在于直接反映运行参数,为控制和保护通道提供准确可靠的信息,帮助运行人员作出正确的判断,安全、可靠地进行操作,从而在核电厂正常或不正常运行期间操纵整个核电厂,保证设备安全可靠运行。特别是在核电厂发生设计基准事故期间及事故后,仍需要靠事后监测系统(PAMS)提供的信息进行操作,以减轻事故对主设备的进一步毁坏,以及事故对公众和环境的危害。因此,过程仪表系统在核电厂中起着十分重要的作用。过程仪表系统涉及面广,它涉及仪表的设计、供货、布置、安装、调试。本文将仅对核电厂过程仪表系统安装设计进行浅谈。

1 过程仪表安装

1.1 安装准则

核电厂过程仪表的安装应遵循以下基本准则:

1)仪表、仪表支架及阀组应尽量安装在正常辐射量区域;

2)仪表管道作为与工艺的机械连接,应该执行相应的机械安装安全准则,特别是抗震性要求;

3)1E级仪表的安装位置,应避免在地震、破管、火灾或水浸等事件发生时,导致不同保护组或系列的测量仪表及通道均不可用:

①仪表管应具备一定机械强度来承受热膨胀和地震引起的位移。因此用于1E级仪表的仪表管及其支架应进行力学性能计算。

②在反应堆厂房处于正常运行条件下,如果内径大于25mm的管道运行在压力大于20bar,或温度大于100℃,且至少有2%的运行时间,则这类管道被认为是高能管道。为了防治喷射或撞击,仪表管应与高能管保持至少50cm的距离;仪表及其支架的安装位置应与高能管保持至少3m的距离,否则应为其安装保护框架以防撞击。

③为防止水浸引起的共模故障,仪表及其仪表管应布置在不同的浸区,或者安装在最高溢流水位。

4)不同保护组的仪表及测量通道相互之间应实体隔离[1]:

①不同保护组或安全列的仪表管应进行实体隔离,距离至少为50cm。如果现场条件无法满足最小距离的要求,可以加装机械保护,满足隔离要求。同样也适用于控制组和保护组之间的隔离要求,但是不适用于不同控制组之间的安装要求。

②机械保护可以与两个不同保护组中的其中一个仪表管公用支架,但是公用支架的抗震性应该重新验证。1E级仪表的管道不能成束固定在一起。如果可能的话,不同保护组的仪表管应穿过不同的孔洞,但如果不同保护组仪表管必须通过同一个孔洞,它们应走各自独立的经加强固定的套管。仪表管不能与电缆或高能管穿越相同的孔洞或贯穿件,控制组的仪表管可以和工艺管穿越相同的孔洞。

③两个不同保护组或安全列的仪表应尽量安装在分开的房间。如果安装在同一个房间,间距至少是1m,若不能满足则应加装机械保护,机械保护的支架应独立于仪表的支架。同样也适用于控制组和保护组之间的隔离要求,但是不适用于不同控制组之间的安装要求。

1.2 仪表安装

1.2.1 仪表及阀组支架

仪表及其阀门应该独立固定在墙上的支架上,或者是落地的框架上,且应安装在易于接近的位置。在混凝土结构和金属结构之间,仪表支架应尽量固定在混凝土。仪表支架安装在混凝土上,采用膨胀螺栓固定。如果支架固定在可能发生振动的金属结构上,应安装减振装置。另外,除了需要直接安装在工艺管道上的仪表(如转子流量计、温度计等)外,尽量不要将仪表固定在工艺管道上。

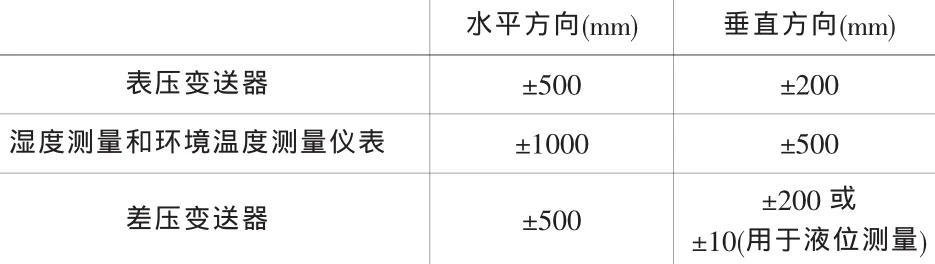

1.2.2 仪表安装公差

各类仪表(或其仪表支架)的安装公差如表1所示。但是当有实体隔离要求时,应首先满足仪表实体隔离的要求。

表1 仪表的安装公差

1.3 仪表管安装

1.3.1 机械连接

在电站正常运行条件下或维修时,需要拆卸的仪表连接部件应使用卡套连接方式,否则采用焊接。当仪表管很长时,要进行管段连接,其连接方式同样采用上诉原则。连接头的数量应控制在最少。仪表管与仪表的连接应选取合适的连接管件。

对于泵吸入口压力的测量,应在距离一次隔离阀最近的地方使用卡套连接方式。差压表的HP仪表管应连接到阀门或阀组上的左侧(面向阀组方向)。

1.3.2 仪表管坡度

仪表管的坡度要求在传感器安装标准图和仪表管道布置图有明确的指示。

除非特别提出向上倾斜的要求,仪表管向下倾斜,并在仪表根阀和仪表之间有(包含膨胀环)坡度,一般为10%。如果无法达到,最小坡度必须满足2%。但是,如果仪表管需沿楼板敷设很长一段,坡度小于2%是可接受的,但是不能平铺,或向上倾斜。

根阀与冷凝罐之间仪表管坡度为10%~50%。

1.3.3 仪表管安装公差

1)膨胀环安装公差

当安装膨胀环时,应满足下列安装要求,根阀与仪表管道第一个固定支架的距离保持在:

(1)对于直管道,公差为±5%,最大不超过±20mm;

(2)方向的变化公差为±5°;

(3)根阀到第一个固定点之间距离为±20mm。

2)其他公差

除另作说明,应遵循下列要求:

(1)仪表管与其无关的混凝土结构或钢结构的最小距离为50mm;

(2)仪表与其无关得设备之间最小距离为50mm;

(3)两个分别固定的仪表管之间的最小距离为30mm;

(4)如果仪表管沿墙敷设并与墙体不发生关系,且仪表管需要保温,则仪表管距墙体至少130mm;

(5)当仪表管在有保温层的设备附近时,仪表管距离该设备的最小距离为600mm;

(6)当仪表管在有保温层的工艺管道附近时,仪表管距离工艺管道的最小距离为300mm;

(7)在具有防火保护的电缆托盘附近敷设仪表管时,距离托盘的最小距离为200mm。

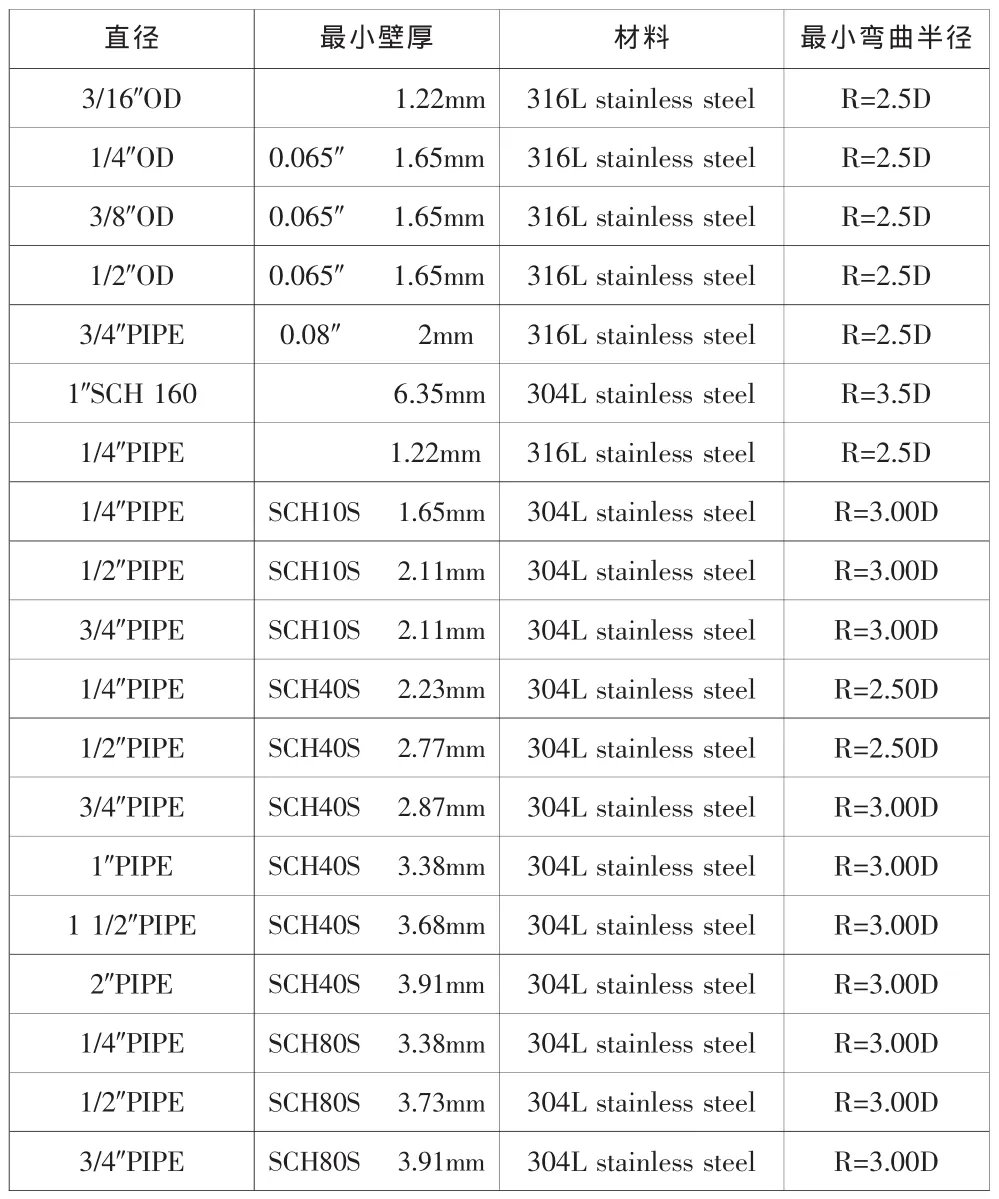

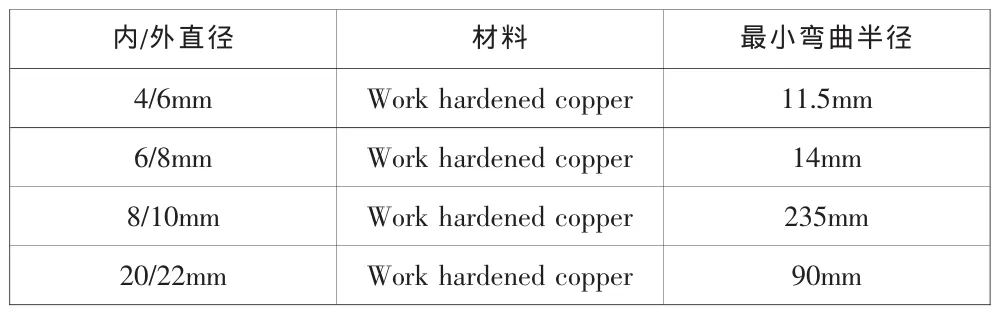

1.3.4 最小弯曲半径

1)不锈钢管

表2 不锈钢管的最小弯曲半径

2)碳钢管

表3 碳钢管的最小弯曲半径

3)铜管

表4 铜管的最小弯曲半径

当管道弯到最小半径时,应对管道进行软化处理。

1.3.5 成对敷设的仪表管间距

成对敷设的仪表管(例如差压变送器引压管),除了在仪表根阀和阀组的连接部位外,其他部分路径应相同。仪表管之间的最大间距为:

(1)3/8”OD 仪表管:≤60mm;

(2)其他外径仪表管:≤150mm。

1.3.6 仪表管穿墙的安装

仪表管穿墙或楼板的安装见图1所示,其中仪表管的坡度应满足前面2.3.2节中所规定的要求。图中D的范围为300-400mm。如果无法满足最小值300mm,D可以取固定点到洞口的最小距离dmin。

图1 仪表管穿墙的安装

1.3.7 毛细管的安装

毛细管敷设时应加装机械保护。机械保护不仅可以防止毛细管被压碎,同时可作为其支撑。

除有特殊说明,毛细管敷设后,在其端部应绕成一个为直径为2倍弯曲半径到300mm之间大小的圆环再将其固定。

1.4 仪表管支撑

如果仪表管支撑固定在可能发生振动的金属结构上,应安装减振装置。仪表管支撑应固定在混凝土结构上。在混凝土结构和金属结构之间,仪表支架应尽量固定在混凝土上。

1.4.1 支撑间距

1)直管道支撑间距

水平直管道的支撑间距小于或等于1200mm。直径为3/8"OD的垂直管道其支撑间距小于或等于1700mm,直径为1/4"的垂直管道其支撑间距应小于或等于1400mm。

如果直管道上有两个或两个以上的支撑,其中只有一个为固定点,其余为可滑动支撑,起导向作用。

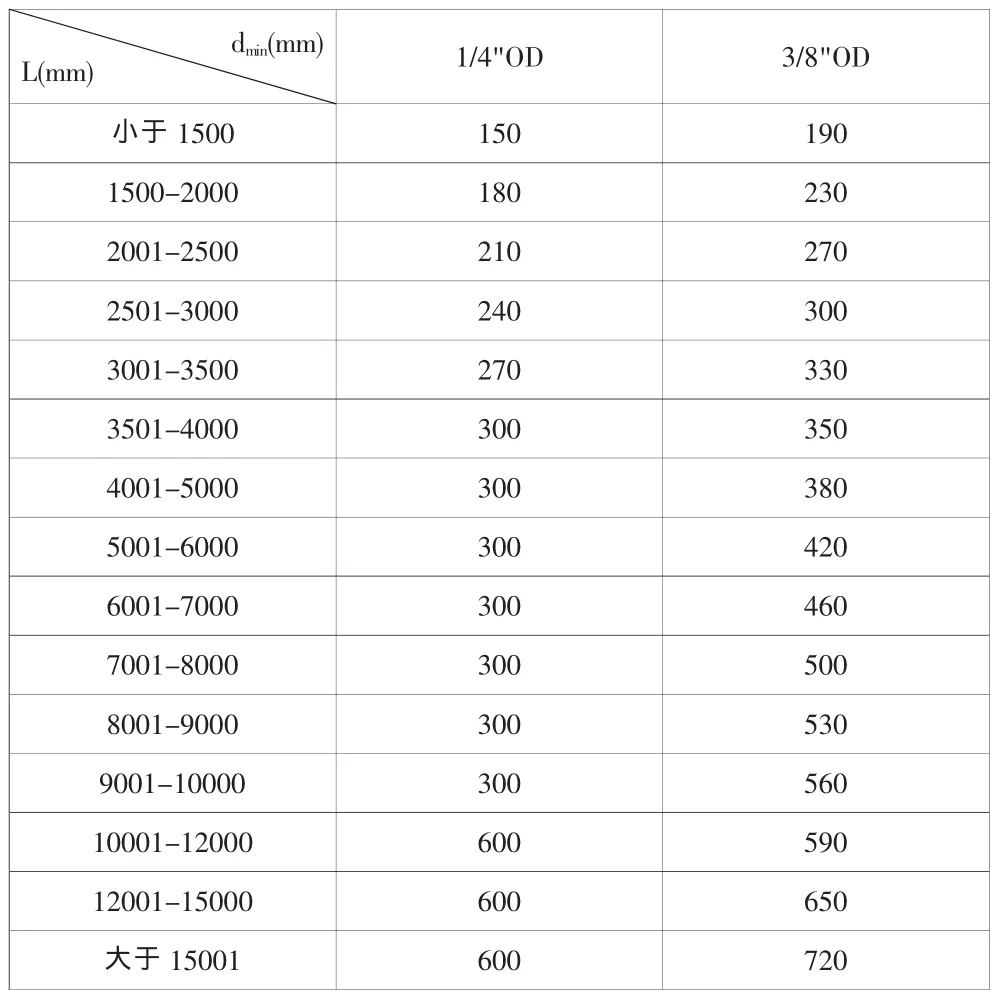

2)弯管支撑距离

①1/4"OD或3/8"OD的支撑间距

弯管后的支撑,其支撑间距的最小值如表5所示。

图2 弯管后的支撑

表5 弯管后支撑距离

其中,X≥150mm。

此外,对于弯管前的支撑,如果d>400mm,X≤400mm,如图3所示;如果 d<400mm,X≥400mm,如图 4所示。

图3 弯管前支撑一

图4 弯管前支撑二

②1/4"管道的支撑间距

在膨胀环下游,1/4"管道的支撑应按如下要求:

(1)如果直管道两个固定点之间的距离很长,在它们之间应安装起导向作用的支撑,两个支撑的间距应小于1200mm;

(2)X的尺寸不能超过12m,弯曲半径RC等于3.5D,dmin等于600mm。如果dmin为600mm不能实现,那么dmin可以等于300mm,但是X的值不能超过10m。

(3)当需要考虑膨胀时,尺寸d必须大于600mm。

图5 1/4"PIPE的支撑间距

1.4.2 固定点间距

连接非安全级仪表的仪表管,其第一个支撑应安装在距离最后一个工艺管道锚固点1500mm(±100mm)的位置。仪表根阀也作为一个锚固点。

2 安装布置文件体系

核电厂安装布置文件主要包括以下内容:

1)仪表架零配件及材料手册

该图册用于仪表架及仪表管支架组装和装配的零配件及材料。

2)仪表架装配图

该图册用于仪表架安装的仪表架装配图。该图册给出仪表架制造的加工尺寸及零部件材料,现场根据图中标注尺寸进行加工制造。

3)仪表与仪表架组装图

该图册用于仪表安装的仪表与仪表架组装图,供现场仪表与仪表架的安装。

4)仪表架清单

该清单描述核电厂仪表安装支架(CQ)和仪表与仪表架组装标准、仪表管道布置图及检测点的对应关系,同时给出了各检测点的房间号和区号,供过程仪表安装时使用。

5)抗震仪表管支架手册

该图册仪表官支架有抗震要求。

6)非抗震仪表管支架手册

该图册仪表官支架无抗震要求。

7)1E级仪表管道安装图

该图册给出1E级过程仪表部分仪表管和管接头的安装、盘管和支撑的详细要求。

8)传感器标准安装图

该图册给出核电厂过程仪表的安装标准图,供过程仪表设备安装时使用。安装标准图分为两大部分:测量管路连接图和部分传感器的安装图。

9)仪表管道平面布置图

该图册给出过程仪表及其仪表管的平面布置图。

3 结束语

本文对核电厂过程仪表系统的安装布置设计进行了论述。在核电厂设计工作中,除了选用合适、准确、耐用的仪表外,还应该重视仪表系统的安装布置,使过程仪表系统安装后能做到准确、灵活、安全、可靠,维护方便、整齐美观,从而发挥过程仪表系统在在核电厂运行过程中的重要作用。

[1]HAD102/09核电厂最终热阱及其直接有关的输热系统[S].北京:国家核安全局,1987.