基于实测载荷谱的副车架疲劳寿命估算方法*

2014-04-17刘永臣王国林

刘永臣 王国林 孙 丽

(1.江苏大学;2.淮阴工学院)

1 前言

车辆副车架作为重要结构件在车辆运行中起着承载与传力作用,因此面临严峻的疲劳破坏问题。在疲劳耐久研究中,需要考查车辆重要结构件的疲劳寿命,以分析整车疲劳耐久性能。

目前,各主要车辆研发机构、大型汽车企业都高度重视整车疲劳耐久研究,开展了许多研究工作,如文献[1]~文献[3]中开展了试验场载荷谱下的道路模拟试验以进行汽车耐久性研究,但仍缺乏统一的标准与规范。目前对于结构件的疲劳损伤评估主要有2种评估方法:一种是试验方法,多用于产品的定型或验证,周期长;另一种是数值仿真法,主要结合有限元与疲劳理论进行结构的疲劳寿命预测,多用于结构改进或定型分析,其在底盘、车桥、发动机等结构上已有一些应用[4~8],但该方法缺乏真实载荷作用影响。本文根据有限元分析结果,对车辆副车架进行典型载荷实测分析,编制实测载荷谱并进行寿命预估。

2 结构件建模与有限元分析

2.1 三维模型和有限元模型的建立

建立副车架及主要连接件总成的三维模型,如图1所示。副车架整体为左右对称结构,每侧通过两点铰接与下控制臂相连,控制臂另一端与转向节低端铰接,从而使副车架主要受轴头处的车轮侧向力、纵向力以及车辆垂直载荷作用。

2.2 结构损伤热点确定

利用ANSYS有限元分析软件对该副车架总成三维模型进行网格划分,并根据实际结构在副车架连接点处添加约束(具有绕X轴转动自由度),在轴头连接处分别按侧向(Y向)、纵向(X向)两种工况添加载荷,从而进行有限元分析,得到副车架应力分布如图2和图3所示。图中,侧向加载工况下最大应力为572 MPa(在第9 021个节点处),纵向加载工况下大应力点分别为1 510.2 MPa(第595 933个节点)和916.3 MPa(第689 812个节点)处。

通过有限元分析,在副车架侧向力工况确定出1个损伤热点,纵向力工况确定出2个损伤热点,基本反映副车架结构的主要损伤情况,可为载荷测试提供可靠测试位置。

3 副车架载荷测试

3.1 应变测试

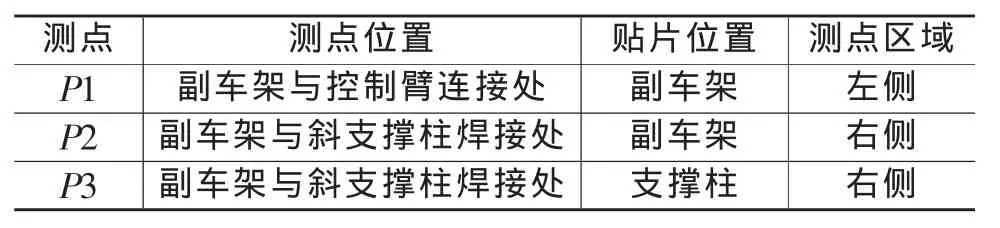

为准确获得副车架在车辆运行中所承受的载荷,根据有限元分析结果以及副车架的对称结构,考虑测试方便性,选取副车架左侧1点和右侧2点进行测量,载荷测点布置如表1所列。测试选择电阻应变计,型号为BE350-3C A,电阻值为350 Ω,布置方式为应变片距离焊缝10 mm。

表1 副车架载荷测点布置

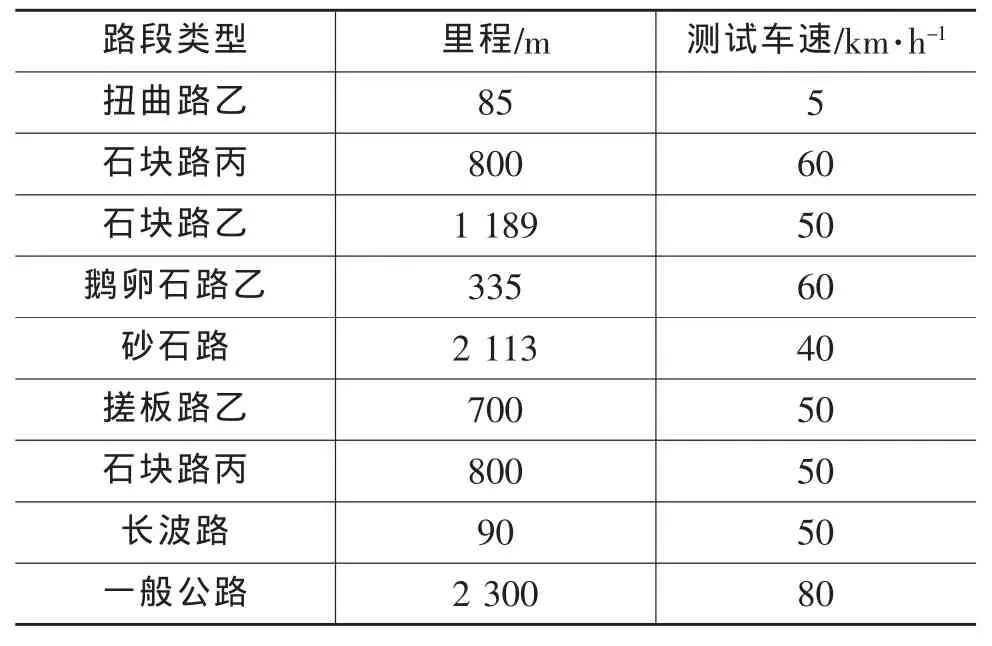

根据试验场耐久性测试规范与试验目的,载荷测试选择某试验场综合路况,具体路段里程与行驶要求见表2。测试采用美国HBM-SoMat公司的eDAQ模块化数据采集系统,ADC转换为16 bit,系统精度≤1%,采样频率可达100 kHz。

表2 试验场载荷测试方案

具体试验过程如下:

a. 车辆选择某公司新型乘用车,总质量为额定满载质量,且轴荷符合要求,轮胎为标准气压;驾驶员为试验场试车员;试验道路选择交通部公路交通试验场。

b. 按打磨、清洁、划线、粘贴、检查、密封等步骤粘贴应变片,并接入数据采集系统;消除各通道线阻,设置各通道参数,设置采样频率为500 Hz。

c. 选取典型路况,试采集若干小段信号,观察信号合理性与完好程度。

d. 为确保样本数量,按规定路段、车速共测6次载荷信号,每次测试结束后及时检查数据及仪器设备状况。

副车架测试结果如图4所示,其中μE为微应变。

各测点测试信号为直角应变花的3向应变值,在进行最大主应力计算之前需通过信号分析与处理得到纯净载荷信号。

3.2 信号处理及分析

汽车试验场路况环境恶劣、运行工况综合性强,其载荷具有强随机性特征,但对于每一个综合工况(试验场综合道路),其载荷仍具有一定的统计规律。针对副车架载荷测试信号,采用幅值门限法去除异常峰值,进行功率谱密度(PSD)分析(图5),观察载荷信号的频域特征。可知各通道应变信号的能量主要集中在30 Hz以内,其中共振频率分别为1.34 Hz和14.2 Hz,车体结构振动频率符合规律。

根据PSD分析,测试过程中载荷测试输出为低电平信号,存在因电压干扰、噪声干扰等而产生的不良信号,必须予以处理。采用低通滤波方法对测试信号进行滤波处理,滤波频率选择30 Hz。副车架各测点载荷测试信号处理后结果如图6所示。

4 载荷谱编制

对各测点测试信号进行滤波去噪、去除奇异值、趋势项等处理后,求取测点位置处的最大主应力,进而采用雨流计数法进行载荷循环统计,以获得疲劳载荷谱。

4.1 最大主应力计算

根据应变计类型,将上述测试应变结果通过式(1)求取最大主应变。

式中,ε1,3为测点最大、最小主应变;ε0°为测点应变花0°方向的应变值;ε45°为测点应变花 45°方向的应变值;ε90°为测点应变花 90°方向的应变值。

式中,E为弹性模量,其值为2.10×105MPa。

根据式(2)胡克定律得到各测点最大主应力,图7所示为测点P3的计算结果。

4.2 雨流计数法

工程实际中许多机械零部件的工作载荷是随机过程,通常运用统计分析方法对其进行分析与描述。雨流计数法是众多计数法中应用最广泛的一种方法,通过雨流计数可得到载荷均值、幅值及位置的三维数据[9]。

随机载荷信号经循环计数后,可得到一个雨流矩阵,见式(3),进而得到载荷的均、幅值及其对应的频次等信息。

式中,i为雨流循环开始点的载荷级别;j为雨流循环闭合点的载荷级别;rij为雨流循环开始于i,结束于j的循环数;u、v分别为雨流矩阵的列数与行数。

4.3 雨流计数结果

采用ncode公司的glyghworks软件对测点完成载荷谱循环计数,分别生成均、幅值的二维频次统计直方图,如图8所示。产生的雨流矩阵导入64×64的excel表格中,保存为matlab格式文件。

雨流计数的统计频次分布可根据工程经验利用统计假设检验,确定出载荷均值符合正态分布,载荷幅值符合威布尔分布,在上述统计结果中得出P3点的载荷均值为24.48 MPa。

从表4可以看出,金的嵌布状态主要为包裹金,占79.41%,大部分为黄铁矿包裹的中细粒金,其次为粒间金,分布在脉石矿物裂隙间,少量为裂隙金。通过对金矿物能谱分析(见表5)可知,自然金中金含量约为84.68%,银含量为12.95%;碲金银矿中以碲和银为主,金含量仅为19.78%。

5 副车架疲劳寿命预估

5.1 局部应力-应变法与Miner准则

局部应力-应变法可在已知载荷或应变历程情况下确定材料的局部应力-应变响应,同时也确定上述历程在材料中产生的各个滞回环。

在载荷历程作用下,零部件局部应力-应变响应中的每个滞回环即代表一个疲劳损伤单元。在确定了各个滞回环、已知材料的应变-寿命曲线(ε-Nf)的条件下,即可计算各个滞回环的疲劳损伤[10]。

在试验场载荷测试中,通过雨流分析,共产生M 个滞回环,令每个滞回环的顶点坐标为(ε1i,σ1i)和(ε2i,σ2i),i=1,2,…,M,则每个滞回环所对应的裂纹形成寿命 Nfi可由式(4)求得[10]:

式中,Δεi为每个滞回环的应变变程,表达式为Δεi=|ε1i-ε2i|;σ0i为每个滞回环的平均应力,表达示为 σ0i为疲劳强度系数;b为疲劳强度指数;ε′f为疲劳延性系数;c为疲劳延性指数。

副车架材料为45#钢,其疲劳性能参数见表3。

表3 45#钢疲劳性能参数

每个滞回环造成的疲劳损伤为:

根据Miner线性疲劳损伤积累准则[11],载荷历程在零部件中造成的疲劳损伤D可表示为:

工程分析时,根据经验可知在D=1时,材料发生疲劳损坏。

5.2 结构应力集中修正

式中,q为缺口敏感系数,其与材料和结构有关,可通过式(8)确定;Kσ为有效应力集中系数,可通过式(9)确定。

式中,P为与材料有关的特征长度值,取10 mm;r为结构根部缺口半径,P1点取10 mm,P2点、P3点均取6 mm。

对于拉压或弯曲受载,有效应力集中系数为[12]:

式中,ασ为材料理论集中系数,经机械设计手册查得取2。

由式(7)~式(9)求得测点 P1、P2、P3 的疲劳缺口系数分别为 1.25、1.14、1.14。

5.3 结构损伤分析与寿命估计

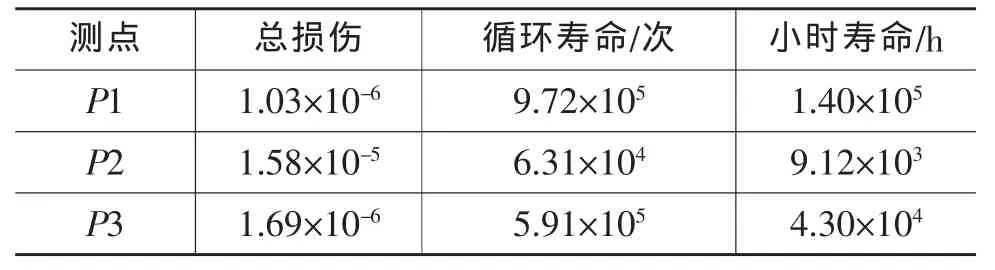

采用ncode8.0 glyghworks疲劳分析软件,按局部应变-应力法,编制疲劳损伤与寿命估算程序流程,输入所得疲劳缺口系数,通过计算得到该载荷谱下副车架各测点的总损伤与疲劳寿命的预估结果(表4)。由表4可知,P2点寿命远小于P1点与P3点,这与副车架有限元分析应力状况基本相对应。

表4 疲劳寿命预估结果

根据副车架各测点损伤寿命计算结果,可知P2点寿命最短,可用其代表副车架的整体寿命。

6 结束语

a. 通过有限元分析,确定副车架结构疲劳损伤的准确位置,为载荷测试提供可靠的测点位置。

b. 完成副车架载荷实测与数据处理,完成副车架载荷的功率谱分析,并进行各测点的最大主应力计算,通过雨流计数法得出副车架在试验场循环工况下的载荷谱。

c. 利用局部应力-应变法与疲劳积累损伤准则,考虑疲劳缺口修正系数,估算副车架在试验场条件下的疲劳寿命为9 120 h。

1 郭虎,陈文华,樊晓燕.汽车试验场可靠性试验强化系数的研究.机械工程学报,2004,40(10):72~76.

2 王若平,焦贤正,王国林.基于汽车车身垂直加速度的典型道路路面谱识别研究.汽车工程,2008,30(12):1047~1051.

3 梁荣亮,李孟良,过学迅,等.基于RPC技术的道路模拟试验载荷谱重构方法研究.汽车科技,2008,(6):42~44.

4 霍福祥,康一坡,魏德永,等.应用实测载荷谱预测轿车变速器壳体寿命.机械设计,2012,29(4):84~88.

5 吴建国,周鋐陈,栋华魏,等.目标用户道路谱与试验场道路谱的载荷当量等效模拟研究.汽车技术,2007,(7):21~23.

6 陆正刚,胡用生.基于刚柔耦合系统的关键零部件动应力仿真和疲劳寿命计算. 铁道车辆,2006,44(1):6~10.

7 李显生,霍娜,田静姝,等.空气悬架系统关键承载构件动载荷仿真及疲劳寿命计算.吉林大学学报 (工学版),2011,41(1):12~17.

8 胡文伟,易明,靳晓雄.轿车车头道路模拟试验加载谱研究.同济大学学报,2003,31(7):861~863.

9 高镇同,熊峻江.疲劳可靠性.北京:北京航空航天大学出版社,2000.

10 周炜,冯展辉.应用局部应力-应变法估算机械疲劳寿命.同济大学学报,2001,29(8):928~931.

11 Miner MA.Cumulative damage in fatigue.J Appl Mech,1945, 12: 159~164.

12 机械设计手册委员会.机械设计手册(疲劳强度设计).北京:机械工业出版社,2007.