基于PMAC的运输机中外翼端面精加工设备设计*

2014-04-16李树军许元恒

□ 邓 波 □ 李树军 □ 许元恒 □ 郭 鼓

西北工业大学 机电学院 西安 710072

航空运输机具有较大的载重量和续航能力,在现代军用和民用运输中具有重要地位,它的发展对于国民经济及国防事业发展具有重要意义。为了提升国内运输机中外翼精加工的水平,开发设计了一台中外翼端面数控精加工机床,旨在提高中外翼端面精加工的效率,提高连接的可靠性,为实现运输机自动化加工、装配打下坚实的基础。工至安装精度后再翻转进行另一端面的精加工,使两端面均达到装配精度要求,然后再用钻床手动进给,进行一面沉孔的锪窝,完成后,再将机翼翻转进行另一面孔的加工,最后装上中外翼端面连接板,进行扩、铰连接孔,中外翼端面连接板示意如图3所示,经过以上加工工序,从而达到装配精度要求[1]。

在整个精加工过程中,需要将中外翼反复的吊装、

1 机械系统设计

1.1 中外翼端面精加工现有工艺分析

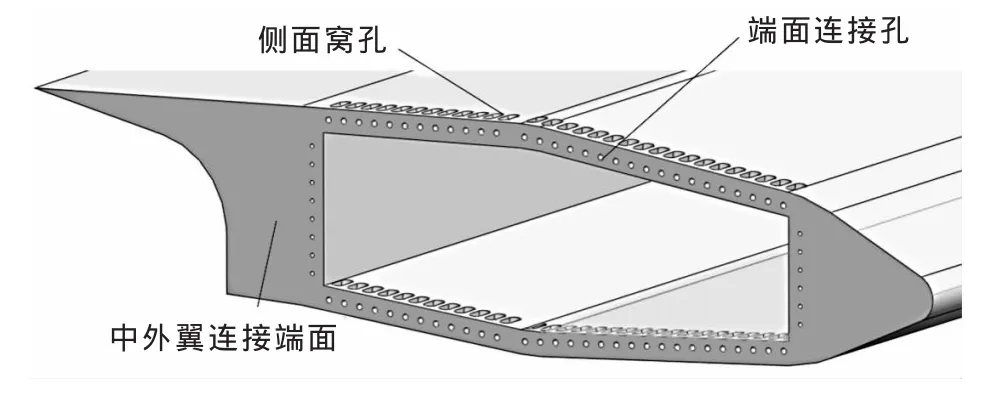

运输机中外翼在桁架中经过焊接、铆连、蒙皮成型,成型后的中外翼结构示意如图1所示。在运输机装配过程中,中外翼需与中央翼、外翼进行连接,从而构成运输机的整个机翼。由于焊接、铆连会产生一定变形,不能够准确达到设计的连接精度要求,因此中外翼两端面及端面连接孔均留有余量,中外翼端面结构如图2所示,待中外翼成型后,需由吊车装配从桁架中吊至大型的加工中心装夹固定,进行一端面的精加工,加装夹和手工钻削,过程繁杂,劳动强度大,效率低,而且反复装夹会使加工精度降低,一致性差,严重影响飞机机翼以及发动机的性能及工作可靠性,同时会增加加工工时和成本。为了尽可能提高中外翼端面及连接孔的精度、可靠性和加工效率,改变目前反复吊装装夹的精加工方式就显得尤为重要。

▲图1 运输机中外翼结构示意图

▲图3 中外翼连接板示意图

▲图2 中外翼端面结构示意图

1.2 机床结构

根据中外翼端面及连接孔加工工艺、加工精度、安装条件等要求,所需精加工设备需要具备铣削大小端面、配铰连接孔、铣削两侧面沉孔的窝孔的功能。针对现有工艺存在的繁琐和精度难以保证的不足,设计了一台四坐标的数控加工设备,其机械结构如图4所示。

运输机中外翼的精加工设备是四坐标数控加工设备,其机械系统包括X、Y、Z 3个直线移动坐标系统及1个A轴旋转坐标系统、配重系统、润滑系统和喷洒冷却液系统。

X、Y、Z轴移动系统均由伺服单元、精密减速器、滚珠丝杠和导轨组成,铣削中外翼端面和锪中外翼侧面沉孔时,通过X、Y、Z轴移动系统运动,达到动力铣削头的进给以及将铣削头送至窝孔上方的目的。

A旋转坐标系统由伺服单元、滑枕、支撑板和精密减速器组成,锪中外翼侧面沉孔时,使双输出铣削的副刀头旋转到与窝孔保持法向垂直的角度,再进行中外翼侧面沉孔的加工。

由于设备前端悬空量大而且前端移动系统重,为减少Y轴移动系统的驱动力和移动的稳定性,增加了配套的配重装置,根据需要还设计了配套的润滑系统和冷却液喷洒系统。

▲图4 机床结构示意图

该机械系统采用四轴联动来保证加工精度,设备能够使中外翼在桁架中不用吊装就可以完成铣削大小端面、配铰连接孔以及铣削两侧面沉孔的窝孔的工艺要求,提高了中外翼端面精加工的效率、连接的可靠性以及加工过程的自动化水平。

1.3 中外翼端面精加工机床结构有限元分析

机床床身作为影响机床静刚度的基础结构件,主要用来承受各种工作零部件以及装配体和自身的重量,而搭载其上的零部件及装配体对床身的作用力等效作用于特定作用点,床身底座通过地脚螺栓固定于地基上,同时,Y轴导轨、丝杠轴承座、伺服电机座通过螺钉固定在床身上。在机床工作过程中,Y轴移动系统带动X轴移动系统沿Y轴方向移动,其作用点位置随时在变化,因此对床身的作用力也相应发生变化。

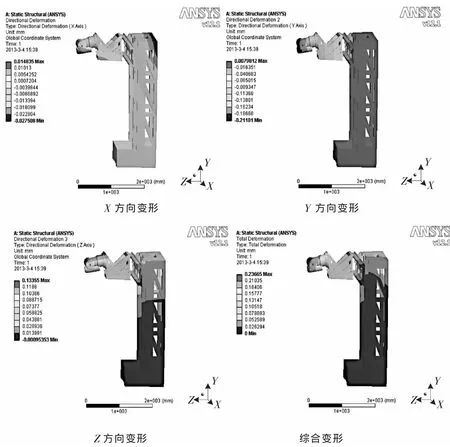

基于约束加载法则和床身真实情况下的边界条件,即床身底座固定于基座上,床身与地面之间采用全固定约束,加上机床各部件的重力载荷、铣削头铣削载荷。通过ANSYS有限元分析迭代等数值算法,对上述有限元模型建立的代数微分方程进行计算求解,X、Y、Z方向及综合变形如图5所示。

图5表示在约束载荷作用下各方向不同程度的变形,由变形而引起的加工刀具偏移误差是影响机床加工精度的主要原因,经过统计得出该机床刀具端各个方向的最大变形量,见表1。

▲图5 机床静力学变形示意图

表1 机床各方向的最大变形量

从变形云图可以得知,由于铣削头悬出距离较大,铣削头在重力和铣削力的作用下沿Y轴方向变形量大,该部分由于结构问题导致刚度薄弱,直接影响加工精度,床身结构的总变形位移最大0.018 mm,在床尾部位的中间导轨左侧区域的位置。这表明床尾位置中间导轨左侧区域的静刚度比较薄弱。在进一步详细设计与制造过程中,应抵消铣削头自重而引起的变形,使铣削头在自然状态下轴线与水平面平行,这样,Z、Y轴及综合变形量会大幅度缩小,进而提高加工精度。

2 控制系统硬件设计

结合设备工作要求,中外翼端面精加工设备控制系统采用工业计算机 (IPC)和PMAC构成并行式双CPU结构,同时选用伺服驱动单元、伺服电机和编码器,最终构成一个完整的开放式数控系统。其中工控机实现整个数控系统前台管理和人机交互等功能;PMAC完成对X、Y、Z、A轴的伺服电机的实时运动控制、接收电机编码器的位置反馈等功能。数控系统硬件结构如图6所示。

2.1 通信接口设定

该硬件结构中将工控机和Clipper集成控制器通过Ethernet接口连接进行通信,提高了电机的运动控制精度和可靠性。在该数控系统中,采用的数控系统硬件为IMAC-400,其核心为Turbo PMAC Clipper卡。Turbo PMAC Clipper是一个基于Turbo PMAC2 CPU、功能齐全、结构紧凑、成本低的多轴控制器,可同时控制X、Y、Z、A 4个轴。Clipper集成控制器与工控机之间通过RS-422或Ethernet连接,保证实时通信,达到运动控制卡的运动控制能力与工控机的数据处理能力完美结合的目的。

▲图6 数控系统硬件结构图

2.2 各轴伺服系统设计

伺服系统由伺服驱动器及其相应的伺服电机构成,伺服电机作为执行单元,驱动X、Y、Z轴滚珠丝杠和A轴旋转系统的转动。在本控制系统中,伺服系统能使物体的位置、方位、状态等输出量跟随输入目标值任意变化,它的主要任务就是按控制命令的要求,对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制非常灵活。

根据载荷计算及性价比对比,本系统选定松下伺服电机及其相应的伺服驱动器作为中外翼端面精加工设备的驱动机构,同时选用海德汉光栅尺作为位置反馈。在系统运行时,伺服电机的转速等信号经光栅尺、伺服驱动器上传到集成控制器,通过集成控制器计算处理以及经过相应硬件的放大和转化后,反馈给伺服电机执行命令,实现全闭环控制。

在该控制系统中,集成控制器部分的输入电压为DC24V,电流约5A,伺服电动机的输入电压为AC200V,值得注意的是Y轴伺服电机必须带有制动器,以避免Y轴伺服电机在运动过程中由于重力的原因出现较大的误差,并且每个轴都配有极限开关、回零开关。

3 软件设计

3.1 上位机与下位机通信

要实现上位机对中外翼端面精加工设备进行程序控制,首要条件是要建立上位机(IPC)和下位机(PMAC)之间的通信。该设备上位机的人机界面开发平台是基于VC++6.0高级编程语言,所以,上位机运行的系统管理软件是Win32应用程序。在Win32应用程序和PMAC驱动程序之间建立通信桥梁的是由Delta Tau公司所提供的PComm32PRO通信函数库。在VC++6.0环境下对PMAC数控系统的开发须调用PComm32PRO的动态链接库PComm32.dll中所带的函数,并将其加载到上位机的内存中,为后面调用PComm32PRO中的函数提供方便。系统中采用动态链接方式对PComm32PRO进行链接,该方式可以随时加载、卸载动态库,操作灵活。

3.2 管理操作界面

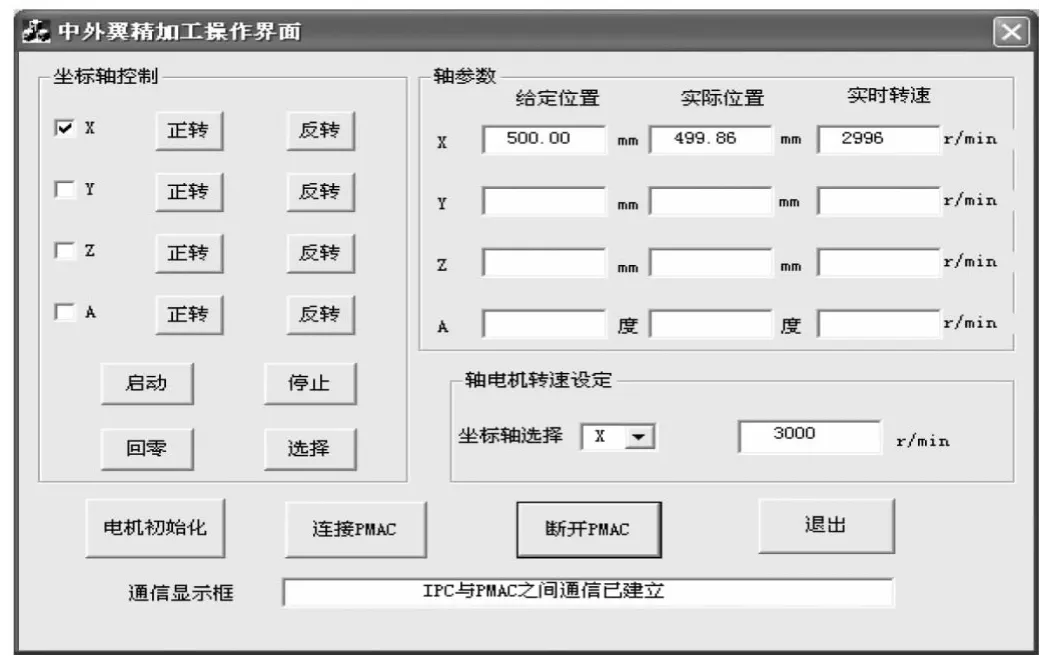

数控系统管理界面由VC++6.0环境下的MFC来创建。在创建过程中,使用MFC的AppWizard向导工具,采用对话框界面作为人机界面的主要框架[2],主要包含通信模块、电机手动运行模块、电机运行状态参数监控模块、电机转速控制模块,如图7所示。

▲图7 系统管理软件界面

▲图8 后置处理程序流程图

3.3 软件模块的实现

通信模块的主要功能是当上位机数控系统管理软件启动后,选择对应菜单上的命令来打开上位机和PMAC之间的通信通道,以及在完成加工任务后和退出系统管理软件之前关闭上位机和PMAC之间的通信通道。建立IPC与PMAC之间的通信是通过调用PComm32PRO 中的 BOOL Open Pmac Device(DWORD dwDevice)函数来实现;在退出系统时,需要调用BOOL Close Pmac Device(DWORD dwDevice)函数断开Clipper卡,完成对系统资源的释放。其参数dwDevice为希望打开的设备号,在该系统中默认为0。

PMAC的数据采集方式有多种,本系统采用直接从PMAC运动寄存器中采集数据的采集方式,将采集到的4组伺服电机的指令位置、实际位置以及实时速度传送到上位机中[3]。电机运行状态参数监控模块通过调用PComm32PRO中的PmacGetResponseA()函数读取寄存器在M变量中的各个电机的状态参数。例如:PmacGetResponseA(0,buf11,255,"M161")表示将变量M161的寄存值进行读取,该值表示X轴电机的指令位置。在系统实时控制中,该系统设置了一个定时器,每隔50 ms发出一个消息,由对应的消息处理函数OnTimer(UINT nIDEvent)向PMAC发出在线查询命令,并将数据显示在人机界面上。

中外翼端面精加工设备共由4组伺服电机组成,通过正转、反转对4组电机进行模糊控制。以实现X轴电机的正向手动控制为例,通过调用PComm32PRO中的PmacGetResponseA()函数将相应的在线命令发送给 Clipper卡达到控制的目的。例如:PmacGetResponse(0,BUF,255,"#1J-")是给X轴发送一个连续反向转动的在线命令[4,5]。

3.4 后置处理

PMAC数控编程可以进行手动编程和自动编程,但由于中外翼端面加工不易,对中外翼端面的加工进行手动编制加工代码难以实现,系统中采用CATIA/DELMIA对中外翼的三维模型进行后置处理,离线生成代码代替人工编程,只需要合适地设定编程所需要的各种参数,最后软件就会自动生成需要的加工刀位文件,通过在刀位文件当中提取有用的信息,然后对数据进行处理,最后生成某些特定数控系统能识别的加工代码。本系统中后置处理系统对刀位文件数据进行处理,其具体流程如图8所示。

4 结论

为了尽可能提高中外翼端面及连接孔的精度、可靠性和加工效率,改变目前反复吊装装夹的精加工方式,设计了一台四坐标的中外翼端面精加工设备,并开发了相应的控制系统软件。设备通过以PMAC为核心的集成控制器实现数控控制,并以VC++为载体,设计了便于操作的友好人机交互界面,构建了完整的控制系统。目前该精加工设备已在国内某飞机制造公司试验,完全满足加工的精度和工艺需要,在精加工铣削领域有较强的推广性。

[1] 刘楚辉,柯映林.飞机翼身对接装配中的接头测量与评价技术[J].浙江大学学报,2011(2):201-208.

[2] 宋坤,刘锐宁,李伟明.MFC程序开发参考大全[M].北京:人民邮电出版社,2007.

[3] 兰光明,韩秋实,孙永志.VC环境下的PMAC数据实时采集与显示[J].北京机械工业学院学报,2004,19(1):61-65.

[4] 叶志坚.基于PMAC的五轴数控弯丝机的研发[D].厦门:厦门大学,2009.

[5] 张珂.基于PMAC-PC下高速磨削实验及其关键技术研究[D].沈阳:东北大学,2007.