大型高精度液压机整体框架主要结构单元的设计与研究

2014-04-16张宏洲

□ 张宏洲 □ 程 波

洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

液压机是利用液压传动技术进行压力加工的设备,是装备制造业的基础设备。流体运动的特性,即工作平稳、振动和噪声较小,具有过载保护性,易于大行程、大空间、大负载工作,运行速度和负载力平稳可调,这些特点优于机械等其它方式传动。液压机广泛应用于各个行业的压力加工:如汽车、家电、航空覆盖件等金属薄板件的冲压拉伸成型加工;锻压设备中的热模锻成型、自由锻造制坯成型等金属机械零件的成型加工;钢铁冶金行业的型钢、型材、管、棒材等黑色和有色金属挤压和拉伸成型;粉末制品及非金属行业的磁性材料、粉末冶金、橡胶制品、塑料制品、木制品板材、型材等的压制成型;以及其它的轮轴压装、弯曲校直、校正、塑封、压印等加工。随着新工艺和新材料的发展,更多的领域将广泛地应用各种功能的液压机设备,因此,对其深入的研究具有重要意义。

1 液压机的传统结构形式

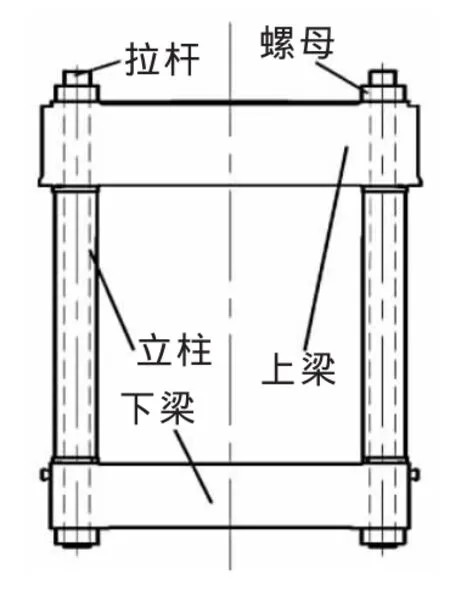

液压机一般由本体及液压系统两部分组成。常见的液压机本体结构为三梁四柱式,其简图如图1所示。它由上横梁、下横梁及动梁组成称为“三梁”,“四柱”为4根立柱。通过16个螺母将它们组合在一起,形成一个框架结构,承受全部的载荷。工作缸固定在上横梁上,工作缸内装有工作柱塞,它与动梁为球型铰接,动梁以4根立柱为导向,通过提升活塞和工作柱塞在上、下横梁之间往复运动。在动梁的下表面上,一般固定有上模(上砧),而下模(下砧)固定于下横梁上的工作台面。提升缸固定于上横梁上,提升活塞固定于动梁上。当动梁下降时,工作缸通入高压液体,两侧提升起到平衡下压的作用,高压液体推动工作柱塞,工作柱塞推动动梁及上模下行,使工件在上、下模之间产生塑性变形,完成一个下压动作。回程时,工作缸泄压,高压液体进入提升缸下腔,推动提升活塞向上运动,带动动梁回到原始位置,完成一个工作循环。

▲图1 液压机本体结构简图

在我国一些基础行业,如锻造、钢铁冶金、机械制造及航空航天业等,广泛应用着各种液压机,主要为一些常规典型液压机,如自由锻造液压机、模锻液压机、多向模锻液压机、通用万能液压机、挤压、拉伸、校正、穿孔液压机等。早期的小型液压机多采用C型和四柱式结构,而大中型液压机均采用三梁四柱,该结构是液压机的经典结构,一直到现在还保持着主导地位。另外,20世纪90年代后,随着产品工艺和技术的发展,大中型液压机结构形式趋向多样化,出现了 “缸动”、“双柱下拉”、“双柱上拉”、“四柱下拉”、C 型片式组合框架结构、O型牌坊式钢丝缠绕式等多种结构形式。在众多结构中,出现了一种新型的主流式设计结构,即预应力整体框架形式。

2 预应力整体框架结构形式

目前,随着新工艺、新材料、新技术的不断更新、发展,大型液压机的结构也不断完善和发展,现在新型设计的大型液压机的主体均采用预应力整体框架结构,它与传统结构有很大的区别。传统的液压机三梁四柱式结构普遍采用的是局部预紧框架结构,立柱多使用圆形,其既作为机架又作为拉杆,还要作为动梁的导向体,同时,拉杆承受满负载的不规则的脉动轴向拉力,这种交变的脉动力增幅越大,对设备损坏也越大。当发生偏心压制时,还要承受动梁的横向推力和弯矩,以及由上、下梁变形而作用于锁紧螺母产生的弯矩,因而在加载和卸载的瞬间会产生剧烈的晃动和振动,其受力条件十分恶劣,立柱成为机构中的薄弱环节 。现有的预应力整体框架结构将立柱和拉杆分离,改变原来的复合受力状况。导向和预紧分离,立柱具有导向功能,并实现可调性;拉杆具有预紧作用,并可实现多拉杆预紧。这样就提高了框架的整体刚性、抗疲劳强度、承载能力和稳定性,使各个构件的使用寿命延长,降低了设备维护费用和寿命成本。拉杆承受的循环脉动力的幅值,可以降低到原来的几分之一,大大改善了拉杆的受力状态,减少了拉杆出现疲劳断裂的现象。预应力整体框架的典型结构形式见图2。

预应力整体框架液压机主要由拉杆 、立柱 、下梁、螺母 、上梁组成一个整体框架,其主要结构单元是立柱和拉杆,立柱和拉杆的结构和力学性能对整体框架的形成具有关键的作用。

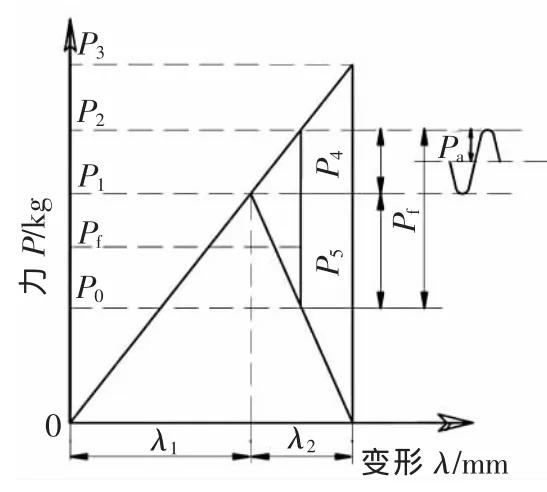

首先,对立柱和拉杆的力学性能进行研究与分析,预应力整体框架式液压机的特点是,通过上梁和下梁的锁紧螺母锁紧拉杆,预先给上梁、下梁、立柱形成的整体框架施加一个预紧力,使整个液压机框架体处于预紧状态,产生一定的预紧变形。这个预紧力要比工作负荷力大,液压机整体框架处于工作状态时,工作负荷会将拉杆继续拉长,而此时立柱会处于恢复变形状态,即压缩变形减少,立柱的受力会大大减少,直到达到最大负荷,仍保持一定的残余预紧力,可保证液压机整体框架的稳定性。此时拉杆的受力状况为拉伸变形,在整个工作负荷中,拉杆仅产生小幅的脉动拉伸变形,与传统的拉杆受力状况完全不同,大大延长了拉杆的使用寿命。在整个预应力整体框架受力过程中,拉杆在整个过程中始终处于受拉的状态,产生拉长变形。立柱则始终处于受压的状态,产生压缩变形。立柱和拉杆的受力和变形见图3。

图3中参数为:Pf为工作负荷;P1为预紧力;P2为拉杆在最大工作负荷时的最大负荷力;P3为拉杆在开缝时的最大负荷力;P4为拉杆的相对刚度负荷力;P5为立柱的相对刚度负荷力;P0为立柱在最大工作负荷时的残余预紧力;Pa为拉杆在工作负荷时的动荷振幅负荷力 ;λ1为拉杆在预紧力下的变形量;λ2为立柱在预紧力下的变形量。

▲图2 预应力整体框架结构

▲图3 力与变形图

3 预应力体系的计算

预应力整体框架液压机的体系关键是拉杆和立柱,因此对拉杆和立柱进行强度和刚度分析是整个体系建立的关键。而整个体系的整体刚度和稳定性的保障,就在于其立柱和拉杆的材料性能、结构形状 、结构尺寸等因素的选择和确定。特别是有高精度要求的液压机,立柱既是整体框架的承载连接件,又是整个液压机的动梁移动的导轨,因此对立柱的结构和受力变形的控制直接影响到预应力整体框架液压机的性能参数及最终产品的精度等级。

对于预应力体系的计算,主要是对预紧力的选取、立柱和拉杆最大负荷力、最大变形、强度和刚度校核、整体框架开缝的校核等计算。以下仅对预紧力的选取、立柱和拉杆最大负荷力、整体框架开缝的校核进行推导计算,其余的可以参考相关资料。立柱和拉杆的力的变形与计算可以从图3中进行相应的推导,图中λ1代表拉杆的曲线变形量,λ2代表立柱的曲线变形量。所有的计算条件均假设上、下梁为绝对刚体,则图3中参数可以得出以下公式。

首先是确定工作负荷Pf,得出整体框架的预紧力P1,由经验公式得:

式中:ξ为预紧系数,取 ξ=1.2~1.5。

对立柱和拉杆刚度C进行计算:

式中:E为弹性模量;L为对应的长度尺寸;S为截面积,对应的拉杆和立柱截面积为S1和S2;从式(2)可分别得出相应的拉杆和立柱刚度C1和C2。

拉杆和立柱的相对刚度负荷力:

拉杆在最大工作负荷时的最大负荷力:

立柱在最大工作负荷时的残余预紧力:

拉杆在工作负荷时的负荷曲线如图3,近似为正弦曲线,其动荷振幅负荷力:

拉杆在开缝时的最大负荷力P3的计算,可以由式(6)和式(4)推出,当立柱在最大工作负荷时的残余预紧力P0=0时,将式(4)中的Pf用P3替换,则有:

拉杆和立柱在预紧力下的变形量:

式中:n为立柱或拉杆的数量。

4 预应力体系主要单元的结构

预应力整体框架液压机的主要单元为立柱和拉杆,一般拉杆的结构比较简单,现在的高精度液压机多采用单拉杆或多拉杆结构,单拉杆指一套立柱对应一根拉杆,多拉杆结构为一套立柱使用多根拉杆,一般多拉杆结构的拉杆分布以对称布置或均布。拉杆的形状比较简单,多采用类似于双头螺柱的结构。而立柱的结构相对来说较复杂,由于立柱在预应力整体框架液压机中既是整体框架的承载连接件,又是整个液压机的动梁移动的导轨,其结构形式直接影响设备的形状和精度。

目前大型的高精度液压机的立柱分布形式多为四柱和双柱形式,四柱为传统形式,整机稳定性好、结构性好,在目前的大型液压机设计中占主流形式;双柱式为新型结构,特别在锻造行业,使用比较多,这与其结构形式有很大的关系,双柱斜置式分布,结构相对简洁,视野开阔,对于锻造大型齿圈类锻件,有其特殊的优势,但是整体结构的刚度和稳定性没有四柱的形式好。

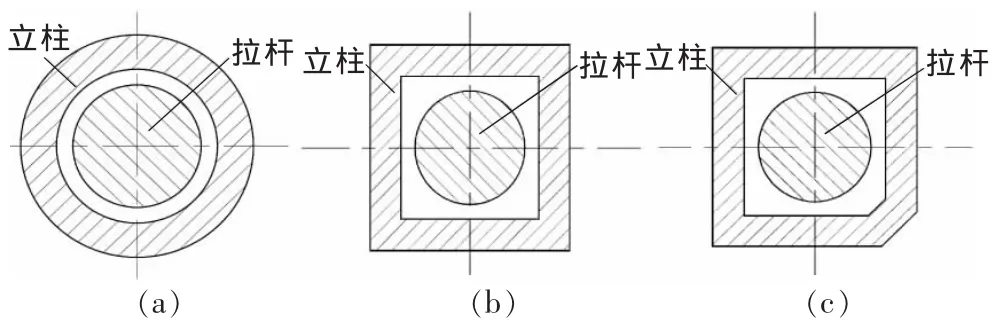

因大型预应力整体框架液压机的功能和精度、行业性质不同等因素,决定了立柱结构形状的复杂性和多样性,但从立柱横截面结构形状来分析,一般典型设计有圆形、方形和多边形等,其截面结构形状不同决定了设备结构本体相关件设计的不同。典型立柱和拉杆的截面图见图4。

图4中的(a)图立柱为圆形结构,这种结构主要是一些冷态的液压机及精度不高的设备使用,其优点是受力变形均匀,易于加工成形。缺点为在满足一定刚度和变形要求时,设计的结构尺寸大,立柱作为导轨使用时,导向间隙不能调整,维护使用成本高等。

图4中的(b)图立柱为方形结构,这种结构主要是适于冷、热态液压机及精度要求高的设备使用,目前设计制造的液压机多采用这种结构,其优点为可以根据立柱的受力变形要求设计为等强度截面,整体刚度好,稳定性好,立柱作为导轨使用时,可以对导向间隙进行调整,维护使用方便等,缺点是形状较为复杂,对于热态使用的设备导向间隙调整必须为不等间隙,导向精度不能太高,否则热变形时容易出现卡阻现象。

▲图4 立柱和拉杆的截面图

图 4 中的(c)图立柱为多边形结构,这种结构是全新结构,为我单位近几年开发研制的液压机产品上使用的结构,该结构适于各种冷热态液压机及精度要求高的设备使用要求,对于新型、高精度设计制造的液压机推荐采用这种结构,其特点为具有方形结构的全部优点,可以根据立柱的受力变形要求设计为等强度截面,整体刚度好,稳定性好,可以对导向间隙进行调整,维护使用方便等。优于方形结构立柱的特点是作为导轨使用时,其导轨的形式为斜导向,这种斜导向完全可以实现等间隙导向,导向精度高,特别适用于热态液压机高精度导向要求,由于其斜导向的方向正好是热辐射的发散方向,热辐射时产生的变形对导向间隙基本上不影响,完全消除了方形结构在热态时立柱导轨间隙不均等、导向精度低、热变形时容易出现卡阻等缺点。

在设计过程中,需要根据实际使用情况进行充分的可行性分析和计算以确定立柱的形状,其形状的确定决定了液压机的形状、精度、性能等参数。

5 SolidWorks-Cosmosxpress结构静态仿真

▲图5 立柱的有限元分析

利用有限元分析软件对上述提到的3种立柱结构进行建模分析,参数设定为我单位设计的50 MN高精度液压机。拉杆的截面积S1=1 884 cm2;立柱的截面积S2=2 156 cm2;预紧力P1=65 MN;立柱的长度L1=766 cm,拉杆长度 L2=1 180 cm,根据前面的式(1)~(9)计算可以得出相应的负荷力和变形,从计算结果可以看出不存在开缝问题。详细过程不在此处叙述,仅对立柱进行建模分析,利用SolidWorks建模,利用Cosmosxpress模块进行有限元计算。其仿真结果见图5。图5中,(a)图为多边形立柱的应力、位移变形图,其变形的最大位移处发生在与斜导向相邻处的受力结构短边板处的纵向中部,高精度液压机则正好利用这种变形趋势,将整个框架处于预紧力状态下,整体框架会发生变形,利用这种变形,当设备在工作负荷时会产生反变形,这样就可以使立柱在受力变形时,立柱导向精度进一步提高,而不会出现降低导向精度的作用,从而能够得到高精度的产品。这也是高精度液压机采用这种结构的原因。目前,利用这种反变形方法设计的热态高精度液压机导向精度可以达到0.5 mm误差以内。(b)图为方形立柱的应力、位移变形图,这种结构受力变形最大位移处也在纵向中部,但变形方向为整个结构薄弱处,因此在设计导向时必须使用不等间隙导向形式,且要保证导向精度,必须增加四面调整机构,调整复杂且容易出现过定位现象。(c)图为圆形立柱的应力、位移变形图,这种结构受力变形最大位移处也在中部,变形的程度要好于方形导向,但这种结构的导向为不可调式,在冷、热态使用中必须使用偏心套来改善导向间隙,提高一定范围的导向精度,导向间隙磨损较快,且使用、维护、更换复杂。

6 结束语

液压机是广泛应用于钢铁、锻造、化工、煤炭、航空、汽车等行业的通用设备,通过对其整体框架主要单元结构和力学性能参数进行分析研究,总结和推导一些公式和新的结构形式,同时,对传统结构和现代新型结构进行深入研究,通过大量的计算和有限元分析,对整机预紧力的确定、主要单元受力和力的变形、强度和刚度分析、整体框架开缝的校核、立柱不同结构形式的分析和计算等进行了深入的研究。然后,通过实例分析和验证所得的结论,利用主要单元的受力和变形状况,对整体框架液压机主要单元进行优化设计和反变形设计。并将所得的结论应用于近几年的大型液压机设计和研发中,使设备和产品的精度和性能均能达到、满足设计精度和工艺要求。

随着全球经济的发展和社会的进步,必然要对各个产业进行节能降耗的改造和促进低碳环保经济的发展。粗放型、高成本、高能耗的产品必然会被精致型、低碳型、全新型的产品所替代,对现有大型液压机的分析与研究,无论是对今后新型液压机的设计和开发,还是对同类型设备工艺和产品的设计,都具有一定的指导和借鉴意义。

[1] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.

[2] 帅长红.液压机设计制造新工艺新技术及质量检验标准规范实务全书[M].北京:北方工业出版社,2006.