高碱煤燃烧过程中灰中主要元素的迁移规律

2014-04-14代百乾乌晓江张忠孝

代百乾, 乌晓江, 张忠孝,2

(1.上海理工大学 环境与建筑学院,上海 200093;2.上海交通大学 机械与动力工程学院,上海 200240)

我国新疆准东、准北和准南等9个煤田煤炭储量约占全国煤炭预测总储量的30%,新疆将成为我国又一个重要的煤电基地[1-2].然而,新疆准东和哈密等地区煤中原生矿物中含有大量的Na、K、Ca和Fe等碱金属元素,其含量远高于我国现有已知动力用煤碱金属的含量[3].高温下煤中碱金属(如Na和K等)会发生升华现象,挥发的碱金属或碱金属氧化物以气态形式存在于锅炉烟气中,在冷凝、团聚的作用下形成亚微米级飞灰颗粒,这些颗粒通过热泳沉积或化学反应等途径黏结在受热面表面,并形成富含碱金属的沾污底层[4-5].这些富含碱金属的亚微米级颗粒极易与锅炉烟气中的SO3和飞灰等发生物理-化学反应,使得渣层和积灰层迅速增厚[6-7].因此,在高碱煤燃烧过程中,灰的沾污和结渣行为与常规动力用煤所表现出的特性有着很大的不同,致使目前准东地区绝大多数燃煤电站锅炉均无法长期、稳定燃用该煤种,极大地增加了电站运行成本和能耗,给锅炉的设计、运行带来了新的难题和挑战[8-9].为深入研究我国新疆典型准东高碱煤燃烧过程中Na和K等主要碱金属元素的迁移规律及其对锅炉受热面沾污和结渣特性的影响,笔者对实际燃用准东高碱煤的某300 MW锅炉炉内不同高温对流受热面上的积灰进行采样与分析,系统研究新疆某典型高碱煤燃烧过程中Na、Fe和S等主要元素的迁移规律及其对煤灰沾污特性的影响机制,为进一步有效预防燃用新疆高碱煤的沾污和结渣趋势提供基础数据和理论指导.

1 实验装置及研究方法

1.1 实验煤样分析

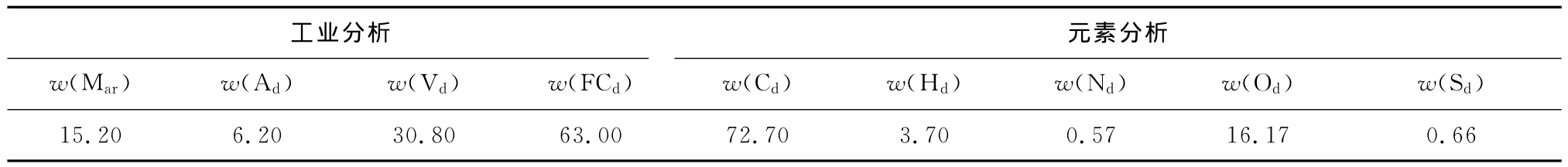

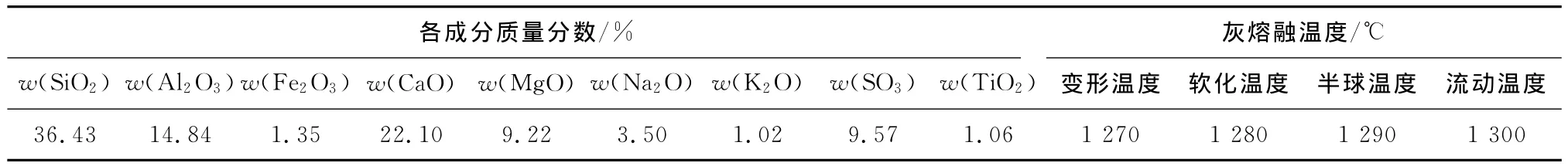

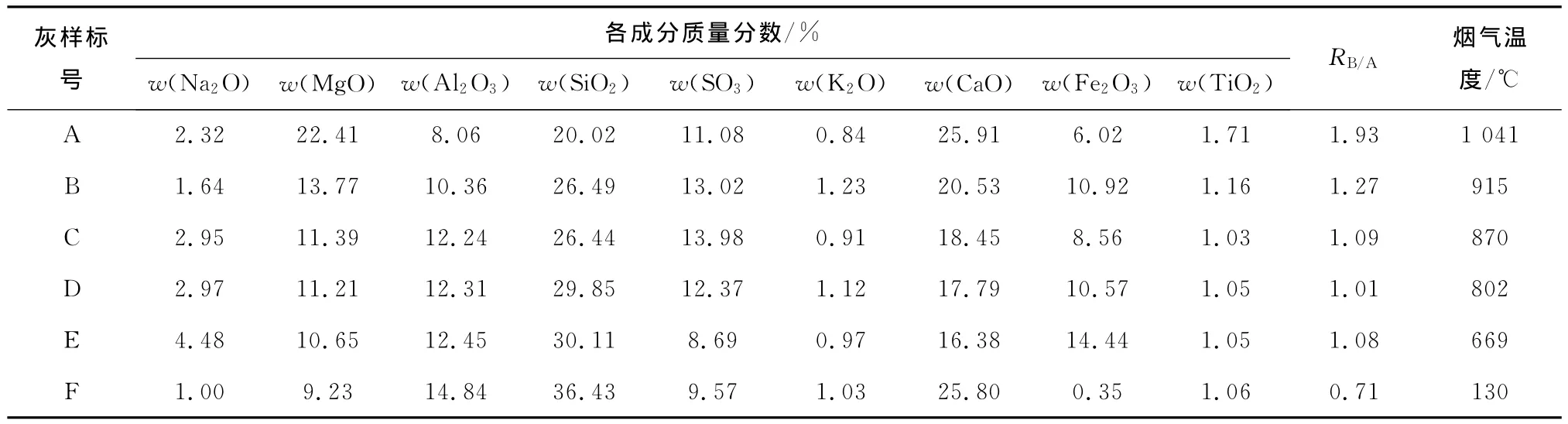

选取新疆某高碱煤及其在实际锅炉几组典型受热面上(如分隔屏过热器、后屏过热器、末级再热器、末级过热器和低温过热器等)的沾污灰样为研究对象,研究实际锅炉内高碱煤燃烧过程中灰样中主要元素的迁移规律及其对煤灰沾污和结渣特性的影响机制.实验煤样与灰样的分析数据以及灰样成分数据见表1和表2.

表1 实验煤样的工业分析与元素分析Tab.1 Proximate and ultimate analysis of coal samples %

表2 高碱煤的灰样分析Tab.2 Analysis of ash samples of high alkali coal

1.2 实验方法

为了进一步研究高碱煤燃烧过程中沿锅炉烟气流动方向炉内各高温对流受热面沾污灰样的熔融特性及其灰成分的分布规律,以某300 MW亚临界电站锅炉为研究对象,对锅炉分隔屏过热器、后屏过热器、末级再热器、末级过热器和低温过热器等部位的沾污灰样进行取样,并对灰样进行X射线荧光仪(XRF)、电子扫描电镜和能谱分析(SEM-EDX)等分析测试,以此来研究高碱煤燃烧过程中灰样中Na、Ca、S和Fe等主要元素及其矿物质的分布规律,为指导锅炉设计和运行提供技术支持.

2 结果与讨论

2.1 燃烧过程中炉内灰样成分的变化规律

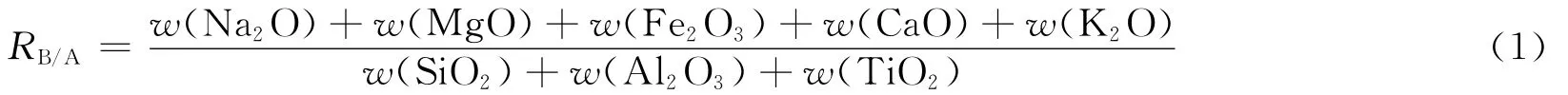

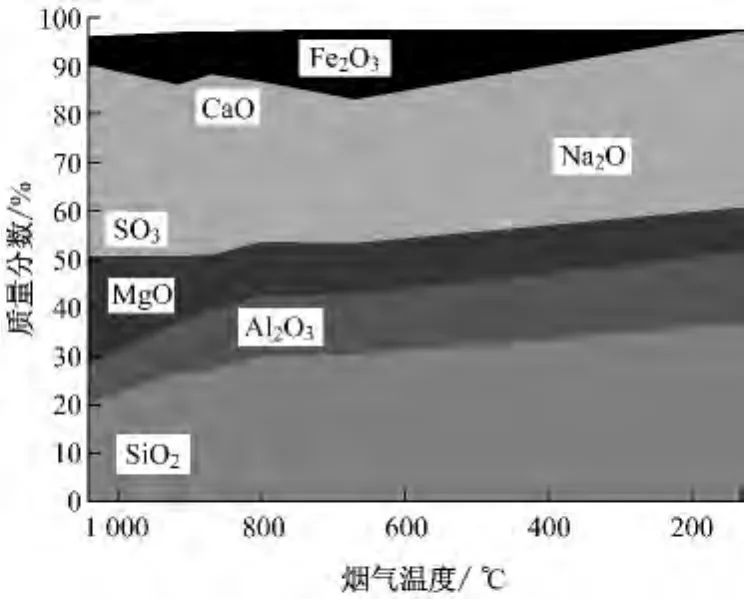

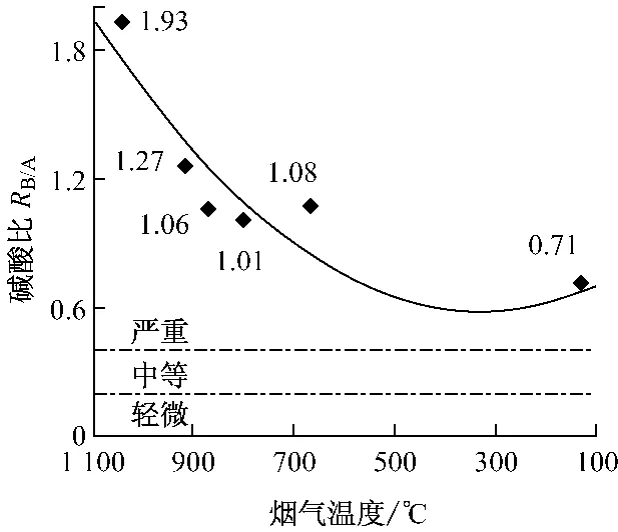

图1给出了灰样中主要化学成分随锅炉烟气温度的分布.为了能够较好地分析锅炉不同部位灰样的沾污和结渣程度,采用碱酸比RB/A来考察锅炉不同烟气温度区间内灰样的沾污程度.碱酸比越大,说明此时的灰样越容易沾污,且沾污程度也越大[10].碱酸比的计算公式为[10]

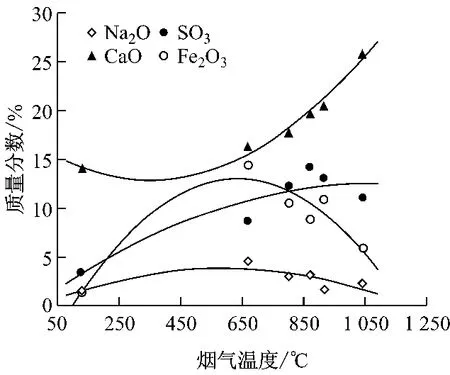

图2和图3分别给出了高碱煤燃烧过程中灰样中主要化学成分及碱酸比随烟气温度的分布.表3给出了各主要受热面灰样的成分分析.由图2可知,灰样中酸性氧化物(SiO2和Al2O3)的质量分数由1 100℃时的28.08%升高至800℃时的42%,随着烟气温度的继续降低,酸性氧化物(SiO2和Al2O3)的质量分数趋于平稳;在800~1 100℃烟气温度范围内,灰渣中CaO、MgO和SO3的质量分数较高,主要成分为CaSO4等物质;当烟气温度为600~800℃时,灰样中Na2O、Fe2O3和SO3的质量分数较高,Na2O和Fe2O3的质量分数分别为2.9%~4.5%和8.5%~14.4%.这是由于在高碱煤燃烧过程中,煤中的Na(或K)等易挥发碱金属元素在燃烧区(1 200~1 400℃)直接升华为气态的Na(或K)或者Na2O(或K2O)蒸汽,而这些气态纳米级的Na(或K)或者Na2O(或K2O)蒸汽在600~900℃温度区间内易发生冷凝,并进一步捕捉烟气中的SO2/SO3、CaO 和 Fe2O3等,形 成 Na2SO4、CaSO4和NaFeSO4等物质,而过热器处灰样中Na2O和SO3的质量分数有一个较大的突增,这主要与Na2O和K2O在该温度区间(600~850℃)内易发生冷凝,并捕捉烟气中的SO2/SO3,从而生成Na2SO4有关.由此可见,在高碱煤燃烧过程中,灰样中的Fe、Na、S和Ca等元素对其沾污和结渣特性的影响最大[9].其中,Fe元素主要影响灰样的初始熔融以及炉膛高温区域熔渣的形成;Na、S和Ca元素对炉内高温受热面沾污及其沾污程度的影响最大.

图1 灰样中主要化学成分随烟气温度的分布Fig.1 Distribution variation of main elements in coal ash with flue gas temperature

图2 灰样中主要强沾污化学成分随烟气温度的分布Fig.2 Distribution variation of strong fouling elements with flue gas temperature

图3 碱酸比随烟气温度的分布Fig.3 Distribution variation of alkaline-acid ratio with flue gas temperature

表3 锅炉各受热面灰样的成分Tab.3 Chemistry components of ash samples taken from various heating surfaces

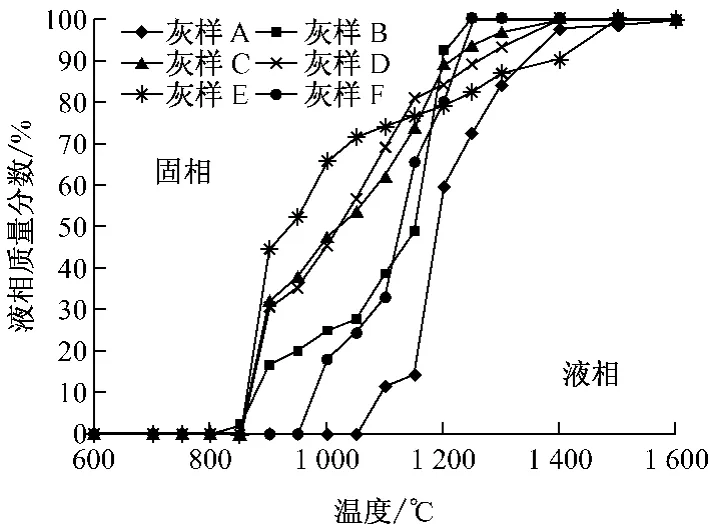

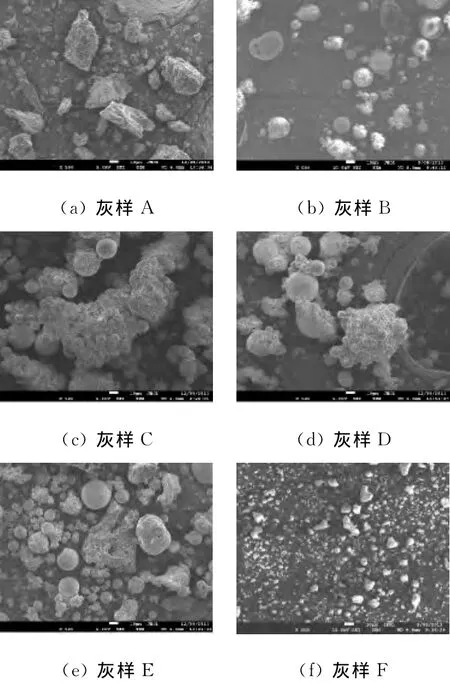

2.2 燃烧过程中各受热面沾污灰样的熔融特性

为了进一步分析高碱煤燃烧过程中各受热面沾污灰样的熔融特性,对收集的灰样进行了XRF成分分析和SEM形貌分析,并利用Factsage6.1计算软件根据各灰样的成分进行了化学平衡计算[11],计算结果见图4.由图4可知,灰样B、灰样C、灰样D和灰样E在较低温度范围(850~900℃)内就开始有液相析出,且当温度为900℃时,灰样B、灰样C、灰样D和灰样E的液相质量分数分别为17%、32%、30.5%和44.6%.图5给出了各灰样的SEM微观形貌.由图5可以看出,灰样B、灰样C、灰样D和灰样E均出现了部分熔融态,灰样A和灰样F则主要以固态形式出现,这与理论计算和实际锅炉运行情况相符,即在669~915℃烟气温度区间内,锅炉高温对流受热面的沾污最严重.

图4 各灰样液相质量分数随温度的变化Fig.4 Variation of liquid slag ratio with temperature

图5 各灰样的SEM微观形貌Fig.5 SEM images for various ash samples

2.3 燃烧过程中Na元素的沾污机理

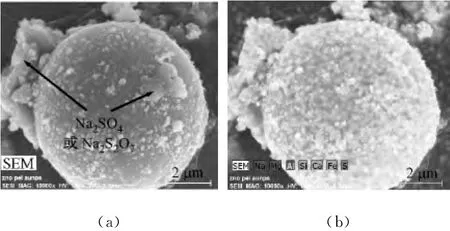

由于高碱煤燃烧过程中Na元素的释放、冷凝对锅炉高温受热面的沾污起着至关重要的作用.高碱煤燃烧过程中Na元素不论是以分子形式还是以原子形式释放出来,都不能完全稳定存在,它们很快与其他成分反应生成Na的铝硅酸盐、NaCl、Na2SO4和Na(OH)2等[12],而不同钠盐在受热面上的沾污机理又不尽相同.因此,利用SEM-EDX分析测试手段对灰样C的颗粒进行了SEM-EDX分析(见图6).由图6可知,颗粒表面上附有富含粒径为2~4μm的Na和S的细小颗粒,生成Na的硫酸盐(如Na2SO4等).高温下Na2SO4具有较低的熔点(884℃),在669~915℃烟气温度范围内具有较大黏度[12].这些粒径小于10μm的钠盐颗粒在600~800℃烟气温度范围内易冷凝在受热面表面或灰样颗粒表面,而Na2SO4等微米级颗粒在该温度范围内具有较大的黏度,极易捕捉烟气中的飞灰颗粒或者使其黏附的颗粒具有一定的黏性.当灰样颗粒与受热面碰撞时,颗粒表面上黏性较大的Na2SO4非常容易黏结在受热表面上,这2种方式使燃用高碱煤时在600~950℃温度范围内的受热面沾污严重.随着沾污程度的加深,高温下硫酸盐作为腐蚀剂紧贴在受热面表面,造成了高温腐蚀,特别是当煤中Cl元素的含量较高时,高温腐蚀程度和速度更为严重.因此,高钠煤引起的沾污是高温黏性积灰和高温腐蚀综合作用的结果.

图6 灰样C颗粒表面的SEM-EDX照片Fig.6 SEM-EDX images for ash sample C

3 结 论

(1)在800~1 100℃烟气温度范围内,灰样中CaO、MgO和SO3的质量分数较高,其主要成分为CaSO4等物质.当烟气温度为600~800℃时,灰样中Na2O、Fe2O3和SO3的质量分数较高,Na2SO4、CaSO4和NaFeSO4等物质是导致高碱煤燃烧过程中高温对流受热面发生严重沾污的主要原因.

(2)虽然669~915℃烟气温度区间内灰样的碱酸比不是最大,但该温度区间发生初始熔融的温度以及所在温度的液相质量分数均比其他部位灰样的要严重,这主要与该温度范围内灰样中Na、Fe和S的质量分数较高有关.

(3)灰样C颗粒的SEM-EDX分析表明,在颗粒表面附着有2~4μm钠的硫酸盐颗粒,而Na2SO4等颗粒在高温下(约880℃)具有较高的黏性和较低的熔点,这是导致该温度下发生严重沾污的主要原因之一.

[1]杨忠灿,刘家利,何红光.新疆准东煤特性研究及其锅炉选型[J].热力发电,2010,39(8):38-44.YANG Zhongcan,LIU Jiali,HE Hongguang.Study on properties of Zhundong coal in Xinjiang region and type selection for boilers[J].Thermal Power Generation,2010,39(8):38-44.

[2]LI J,ZHUANG X G,QUEROL X.Comparative study of coal qualities from three large coal basins in Xinjiang,Northwest China[J].Mactan,2011,15:121-122.

[3]甘昶春,胡隽秋.新疆煤炭开发与煤化工产业科学发展研究[J].煤炭经济研究,2012,32(10):13-25.GAN Changchun,HU Junqiu.Study on coal development and coal chemical industry scientific development in Xinjiang[J].Coal Economic Research,2012,32(10):13-25.

[4]RAASK E.Mineral impurities in coal combustion:behavior problems and remedial measures[M].New York:Hemisphere Publication Corporation,1985:484.

[5]李水清,姚强.气固稀相流中颗粒沉积和聚集的分子动力学模拟[J].工程热物理学报,2007,28(6):1035-1038.LI Shuiqing,YAO Qiang.Molecular dynamics simulation of particle deposition and agglomeration in two phase dilute flow[J].Journal of Engineering Thermphysics,2007,28(6):1035-1038.

[6]董明钢.高钠煤对锅炉受热面结渣、沾污和腐蚀的影响及预防措施[J].热力发电,2008,37(9):35-39.DONG Minggang.Influence of high Na coal upon slagging,contamination and corrosion on heating surface of boiler[J].Thermal Power Generation,2008,37(9):35-39.

[7]邱建荣,马义,曾汉才.混煤的结渣特性及煤质结渣程度评判[J].热能动力工程,1994,9(1):3-8.QIU Jianrong,MA Yi,ZENG Hancai.Evaluation on slagging characteristics and coal properties for blending coal[J].Thermal Power Engineering,1994,9(1):3-8.

[8]何金桥,鄢晓忠,陈冬林.燃煤电站锅炉碳化硅质卫燃带表面结渣行为[J].动力工程学报,2011,31(9):659-663.HE Jinqiao,YAN Xiaozhong,CHEN Donglin.Slagging behavior on surface of carborundum-based refractory liner in a coal fired boiler[J].Journal of Chinese Society of Power Engineering,2011,31(9):659-663.

[9]乌晓江,张忠孝,徐雪元,等.高灰熔点煤气化特性及灰渣熔融特性的研究[J].动力工程学报,2011,31(7):557-562.WU Xiaojiang,ZHANG Zhongxiao,XU Xueyuan,et al.Experimental study on gasification and ash fusion characteristics of coal with high fusion temperature[J].Journal of Chinese Society of Power Engineering,2011,31(7):557-562.

[10]TSUJI H,HIEI Y,WAKABAYASHI N,et al.Formation mechanisms,evaluation methods and research perspective of slagging and fouling on pulverized coal combustion[J].Journal of the Japan Institute of Energy,2010,89(9):893-902.

[11]PLAZA P,FERENS W,GRIFFITHS A J,et al.Predicting slagging/fouling propensities of solid fuels with the aid of experimental and modeling techniques[J].Archivum Combustions,2010,30(3):203-213.

[12]LOUIS J W,TERRY F W.Alkali-ash reactions and deposit formation in pulverized-coal-fired boilers:the thermodynamic aspects involving silica,sodium,sulphur and chlorine[J].Fuel,1982,61(1):87-92.