热轧粘合三要素对非织造产品质量的影响分析

2014-04-13张煌忠

张煌忠

(三明职业技术学院,三明 365000)

在非织造材料的生产工艺中,热轧粘合技术随着低熔点合成纤维的出现而迅速发展,目前已经成为应用范围较广的一种纤网固结方法,一般适合加工15~25 g/m2的薄型纤网,特殊产品甚至可以在10 g/m2以下,广泛应用于医疗卫生用品、尿布、药膏基布和胶带基布等。这种技术利用大多数高分子聚合物具有的热塑性,通过热轧辊对混有一定比例的低熔点热熔纤维或热熔粉剂的纤网进行加热,使热熔材料发生软化、熔融,并在高压下产生流动,将热熔材料与主体纤维以及热熔材料之间粘连起来,冷却后使纤网得到加固而成为热轧法非织造产品。热轧粘合是一个非常复杂的工艺过程,是热学—力学机理共同作用的结果,通过加热加压,促使纤网发生了一系列的变化,包括热轧辊热量的传递、纤网被压紧产生的形变、纤网中热熔材料发生的软化熔融、熔融高聚物的扩散流动以及冷却成形,具有安全、高效、低耗、灵活的特点,生产速度快、无三废问题,使产品更加符合卫生要求,因而具有良好的发展前景[1]。热轧粘合加固的粘合材料可以是热熔纤维、热塑性聚合物粉剂和薄膜、膜裂非织造材料等,其中使用最多的是低熔点热熔纤维,如聚丙烯、聚乙烯、共聚酯以及双组分纤维等。热轧工艺直接影响非织造产品的物理性能指标和生产效率,包括热轧温度、轧辊压力、生产速度、纤维特性、热熔纤维与主体纤维的配比、纤网面密度、刻花辊轧点尺寸和分布以及冷却条件等[1]。在设备已定的条件下,热轧温度、轧辊压力、生产速度是影响热轧粘合非织造产品质量(特别是力学性能)、能耗、生产效率的主要要素,三者互相影响和制约[2]。为了生产出符合性能要求的非织造产品,节省能耗、提高效率,在生产中调整好温度、压力、速度三者之间的关系,有必要来定性分析热轧粘合三要素对非织造产品质量的影响。

1 试验条件

图1 德国Küsters公司的四轧辊热轧粘合生产线

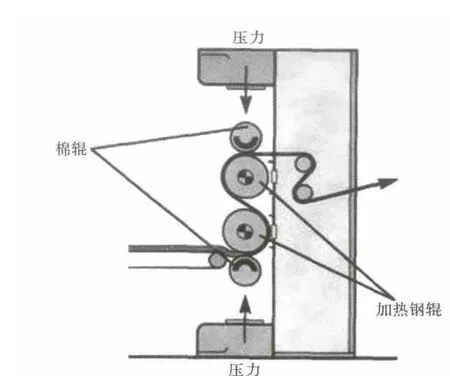

原料:采用50%的聚酯纤维(主体纤维)和50%的聚丙烯纤维(热熔纤维),通过干法成网技术制成幅宽为3.2 m、面密度为16.7 g/m2的杂乱纤网。粘合设备:采用如图1所示的德国基士特(Küsters)公司生产的四轧辊热轧粘合生产线,导热油加热(温度偏差 ±1℃),采用液压支承芯轴补偿弯曲变形。为使产品两面都具有光滑平整的外观且提高粘合效果,通过两组由钢辊和棉辊组成的加热加压区进行双面热轧,如图2。测试方法:根据国家非织造布断裂强力及断裂伸长的测定标准(FZ/T 60005—91),采用K97-T201多功能纺织品强力测试仪。在样品的纵向和横向各裁取5块试样,试样的宽度为50 mm,夹持距离200 mm,拉伸速度为100 mm/min,沿试样长度方向拉伸至断裂,记录断裂强力和断裂伸长,并求其平均值。

2 测试结果与分析

图2 两组钢辊和棉辊组成的加热加压区

2.1 热轧温度对非织造产品性能的影响

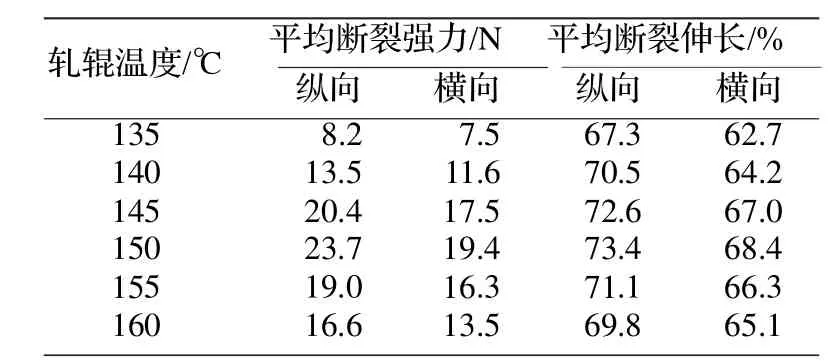

为分析热轧温度对非织造产品性能的影响,在其他因素不变的条件下,采用轧辊压力40 N/mm,生产速度120 m/min,测试在不同热轧温度条件下获得的产品力学性能,结果如表1所示。测试结果表明,随着轧辊温度的升高,产品的纵横向断裂强力和断裂伸长率都表现为先增大后减小的趋势。这是因为在轧辊温度较低时,热熔纤维(聚丙烯)的熔融不够充分,热熔纤维与主体纤维(聚酯)以及热熔纤维之间的粘结不足,冷却固化后粘合牢度较小,造成产品的强力和伸长率较低;随着轧辊温度的提高,热熔纤维逐渐完全软化熔融,增加了纤维间的粘结牢度,导致产品的强力和伸长率显著增大;但当轧辊温度超过某一温度点时,热熔纤维的粘结特性遭到破坏,反而使产品的强力和伸长率降低。

本试验采用的热熔纤维是聚丙烯,其熔点温度在155~160℃间,主体纤维是聚酯,熔点温度在255~260℃之间。测试结果表明,样品的纵横向断裂强力和断裂伸长达到最大值时对应的轧辊表面温度在150℃左右(称为临界粘合温度)。这是因为当纤网在室温条件下进入由热轧辊钳口组成的热轧粘合区时,轧辊表面的大部分热量被纤网表层吸收,并逐渐传递到纤网内部;在热传递的同时,纤网受两轧辊间高压作用产生形变,厚度变薄,密度增大,由于两轧辊间的压力和剪切力作用,使喂入到钳口处的纤维高分子产生宏观放热效应,并且纤网在钳口处的停留时间很短(约10~15 μs),这也使纤网特别是中间层纤网温度进一步上升(有研究表明形变热会使纤网的实际温度升高30~35℃[1])。但高聚物的熔融要消耗一部分热量以及高压时存在的Clapeyron效应,在多因素的综合作用下,导致热熔纤维在稍低于其熔点温度时就获得了最佳的粘结效果。

2.2 轧辊压力对非织造产品性能的影响

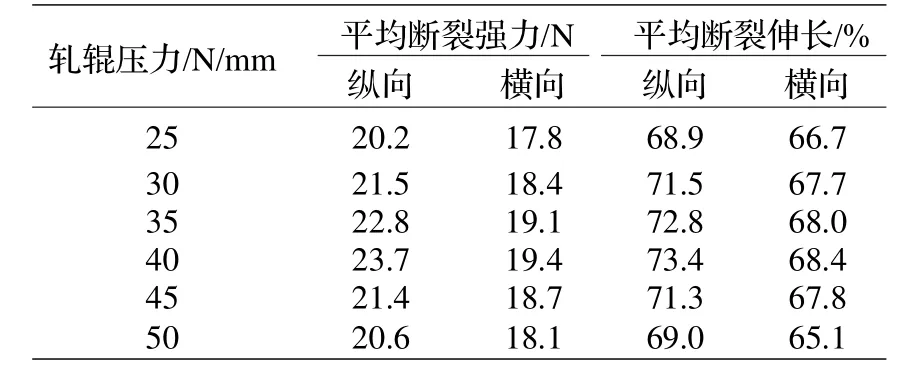

为分析轧辊压力对非织造产品性能的影响,我们在其他因素不变的条件下,采用轧辊温度150℃,生产速度120 m/min,测试在不同轧辊压力条件下获得的产品力学性能,结果如表2所示。测试结果表明,随着轧辊压力的增大,样品的纵横向断裂强力和断裂伸长大体表现为先增大后减小的趋势。这是因为在一定范围内增大压力有利于轧辊与纤维间的接触,减少了热量的流失,使热量的传递更充分,同时压力增大也进一步改善了高聚物熔体的流动和扩散状况,使纤维表面熔融粘结的效果变好,强力和伸长率也越大;但是过高的轧辊压力一方面造成Clapeyron效应加剧,另一方面两轧辊间的剪切力会在粘合区与非粘合区交界处造成纤维的严重损伤,产生弱点,反而会使非织造产品的强力和伸长率下降。

表1 不同热轧温度条件下获得的产品力学性能

表2 不同轧辊压力条件下获得的产品力学性能

在热轧粘合时,由于压力是施加在轧辊轴向两端的,所以热轧辊发生内凹弯曲变形是不可避免的,这将导致整个轧辊钳口压力分布不均匀,造成纤网局部受不到热轧粘合加固或粘合效果较差 (如图3所示)。因此需要采取种种措施以减少变形或对变形进行补偿,但补偿方法有一定的局限性[3]。为避免过大的轧辊压力造成严重的轧辊内凹弯曲变形,应当适当降低轧辊压力以得到性能均一的产品,同时可以在一定范围内提高轧辊温度来弥补压力降低造成的产品性能下降。

2.3 生产速度对非织造产品性能的影响

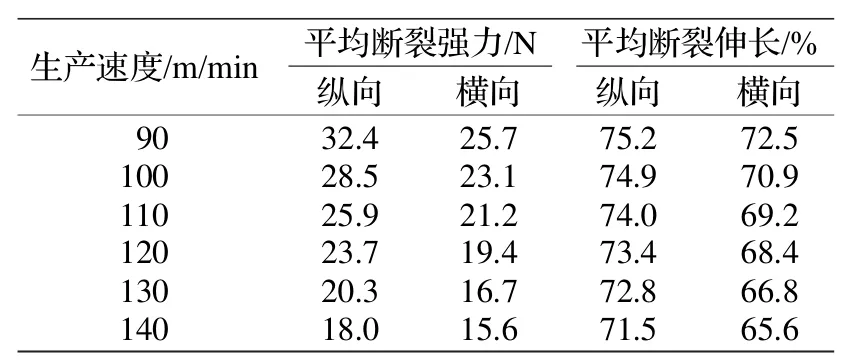

为分析生产速度对非织造产品性能的影响,在其他因素不变的条件下,采用轧辊温度150℃,轧辊压力40 N/mm,测试在不同生产速度条件下获得的产品力学性能,结果如表3所示。测试结果表明,随着生产速度的提高,样品的纵横向强力和断裂伸长率均表现出不同程度的减小。这是因为合理的热传递以及熔融聚合物产生流动和扩散效果是形成良好的粘合结构的基础,而热传递以及熔融聚合物的流动和扩散需要一定的时间。当温度和压力不变时,随着轧辊线速度加快,虽然生产效率提高了,但同时也造成热传递时间缩短,使纤网接收的热量大幅度减少,热熔纤维的熔融和流动扩散不够充分,纤维间的粘结效果变差,造成产品强力和伸长率降低。热轧粘合中热传递的时间取决于轧辊的表面线速度、轧辊直径和轧辊压力。轧辊直径大,表面曲率小,可增大纤网的预热时间;轧辊压力大,两轧辊接触面宽度增大,使纤网与轧辊接触时间延长;而对于给定的设备和条件,轧辊的线速度则决定了纤网在加热加压钳口区的停留时间[3]。在轧辊温度和压力不变的情况下,轧辊线速度一般需要随所制产品面密度的增大而减小。因此在生产高面密度产品时,在一定范围内为了保证生产速度不降低,可适当提高轧辊温度和轧辊压力来维持产品性能的相对稳定。

图3 高压下轧辊钳口弯曲变形示意图

表3 不同生产速度条件下获得的产品力学性能

3 结论

热轧粘合是利用粘合材料受热熔融的特性,通过同时加热加压,使热熔材料变形、熔融、流动,从而将热熔纤维与主体纤维以及热熔纤维之间在交叉点相互粘连在一起,再经过冷却使熔融的聚合物得以固化,从而生产出具有一定强力的热轧粘合非织造产品。热轧非织造产品结构中的粘结点是质量和性能的关键,主要取决于热熔纤维与主体纤维以及热熔纤维之间的粘结强度。①在其他条件不变的情况下,适当提高轧辊温度(一般不超过临界粘合温度)能促使高聚物充分软化、熔融,增加粘结牢度,提高了非织造产品的质量和性能。②在其他条件不变的情况下,适当提高轧辊压力有助于热量的传递,促进了熔体的流动和扩散,从而改善了非织造产品的质量和性能。③从测试结果分析,适当提高热轧温度和轧辊压力都有利于热轧粘合效果,所以这两个工艺具有一定的互补性。但在实际生产中,轧辊温度和轧辊压力的互补空间是有限的,不能用过高的轧辊温度来弥补轧辊压力的不足,同样不能用过高的轧辊压力来弥补轧辊温度的不足[4]。④当轧辊温度和压力不变时,提高轧辊线速度,会造成非织造产品的强力和伸长率下降。在一定范围内为保证产品性能,可通过适当提高轧辊温度和压力来维持产品质量的相对稳定。⑤最佳的轧辊温度、压力和线速度取决于所用纤维的品种及其配比、纤网面密度、轧辊直径、冷却条件等[2],因此在实际生产中,热轧粘合三要素必须根据产品要求和实际情况通过反复试验加以确定。

[1] 马建伟,陈韶娟.非织造布技术概论[M].2版.北京:中国纺织出版社,2008:69-84.

[2] 张月庆,钱晓明.热轧工艺对纺粘热轧非织造布力学性能的影响[J].产业用纺织品,2011(5):21-23.

[3] 梁睦,张友纲,张琳芳.非织造布热轧工艺与设备研讨[J].纺织机械,2004(2):16-18.

[4] 王延伟.薄型聚酯非织造布热轧工艺的探讨[J].非织造布,2002(4):20-21.