基于UG和ADAMS的滑块联轴器的仿真研究

2014-04-13朱耀武

朱耀武

(无锡职业技术学院机械技术学院,江苏无锡 214121)

在机械运动学研究领域,存在诸多需要研究者破解的难题,随着计算机技术和电子技术的发展,通过专业软件来分析和模拟各种机械运动成为可能。在机械运动和动力学领域,常用的两种软件是UG(Unigraphics)软件和 ADAMS(Automatic Dynamic Analysis of Mechanical Systems)软件。但是这两款软件都存在一定的不足,尤其是在解决一些关键问题时,均不能收到理想的效果。为此,本文基于UG软件和ADAMS软件对滑块联轴器进行仿真分析,通过对比分析结果,得出分析结论,为2款软件以后的仿真研究提供参考。

1 UG和ADAMS概况

UG是由美国EDS公司研发的一款集CAD/CAM/CAE于一体的计算机辅助设计与制造软件系统。该系统的功能非常强大,不仅具有动力学分析功能和有限元分析功能,还可以轻松实现各种复杂实体及各类造型的构建。ADAMS即机械系统动力学自动分析,该软件是美国MDI公司(Mechanical Dynamics Inc.)开发的虚拟样机分析软件,是目前国际上机械领域应用最为广泛的动力学仿真和机械运动系统仿真软件,系统中的交互式图形环境、约束库、零件库和力库等可以通过创建参数化虚拟机样的形式来实现,利用多刚体动力学理论中的拉格朗日方程,从容建立较为系统的动力学方程模型,通过虚拟样机模拟较为复杂的机械系统运转过程,从而实现提高系统设计性能、节约时间和节约成本的目标。

ADAMS在运动学和动力学仿真分析方面,虽然功能强大,但通常是先利用CAD系统软件来进行三维的实体建模,然后再把模型导入到ADAMS系统当中,最终建立零件的仿真模型,进行仿真分析。从这里不难看出,这一过程是比较麻烦的,如果利用CAD所建立的实体模型不准确,其分析结果的准确性和可靠性也得不到保证。ADAMS虽然为CAD系统软件提供多种交互式数据图形处理接口,但在实际导入模型时会出现一些问题,比如从CAD软件中导入的三维模型在ADAMS中无法进行参数化计算,几何尺寸也无法在ADAMS系统中修改,要修改只能在CAD软件中进行,然后再将模型导入到ADAMS当中。同时要想把CAD系统当中的仿真模型转换到ADAMS中,还必须对模型构件属性和构成构件的各种元素进行处理和编辑,主要包括构件的颜色、名称、所在位置和材质等等,对于那些比较复杂的零件来讲,处理和编辑可以说是一项非常复杂的工作,如果这些属性信息得不到及时的修改,那么在计算过程中就会无可避免地出现计算错误。事实上,ADAMS仿真计算过程相当繁琐,不仅达不到节省成本和时间的目的,而且仿真计算的结果还可能不准确,不具有可靠性。

ADAMS软件在建模功能上有着很大的不足,而UG 软件则具有强大的建模功能及一定的动力学分析功能和有限元分析功能,因此可采用2种软件联合的方式来进行建模和仿真分析。

2 滑块联轴器结构

滑块联轴器又称补偿式刚性联轴器,它是一种可以移动的刚性联轴器,主要的结构特点是可以连接中心线不重合的两个轴,并使两轴具有同向且相等的角速度。

滑块联轴器由2个有径向通槽的半联轴器和一个具有相互垂直凸榫的十字滑块组成,如图1所示。由于凸榫能够在凹槽当中自由滑动,因此可以补偿安装和运动过程中两个轴之间的相对位移,而这也正是其被称之为补偿性刚性联轴器的原因所在。在选用这种联轴器时,应注意其转速不能高于规定值。一般情况下,其转速应控制在250r/min以下。

图1 滑块联轴器图

3 滑块联轴器的仿真分析

3.1 UG仿真和ADAMS仿真流程

a.UG仿真流程:建立并装配UG三维模型—添加UG运动副和驱动—UG三维模型的碰撞模拟—UG仿真与求解—绘制UG半联轴器转速曲线及Excel表格。

b.ADAMDS仿真流程:从CAD软件导入ADAMS模型—ADAMS修改模型构件的属性和颜色—ADAMS添加约束与施加荷载—ADAMS计算仿真与求解—ADAMS半联轴器转速曲线的绘制。

3.2 滑块联轴器UG仿真分析

a.建立活动机架、半联轴器1、半联轴器2、中间滑块和固定机架三维模型,并进行UG装配,从而得到滑块联轴器三维模型,如图2所示。

图2 滑块联轴器UG三维模型示意图

b.添加滑块联轴器运动仿真约束条件,以及运动仿真驱动关系。从“开始”菜单栏中选择“运动仿真”模块,分别对固定机架和半联轴器1、活动机架和半联轴器2添加旋转副,对半联轴器1、半联轴器2与滑块之间添加滑动副。对半联轴器1和固定机架上的旋转副施加360(°)/s的初速度。

c.模拟三维碰撞接触状态。在模拟三维碰撞接触状态的过程中,把上一个步骤当中的半联轴器1、半联轴器2与滑块之间的滑动副删除掉,然后点击右键,选择“新建连接器”,选择“3D接触”,在弹出的对话框当中输入相应的值,主要包括力指数、材料阻尼、穿透深度、缓冲半径因子、最大步长因子等,如图3所示。

图3 三维碰撞接触状态模拟参数设置

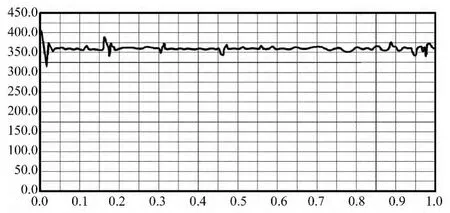

d.通过对滑块联轴器的求解及仿真,得到半联轴器2的转速曲线,如图4所示。

图4 UG软件仿真半联轴器2的转速曲线

3.3 滑块联轴器的ADAMS仿真分析

a.和滑块联动的UG仿真相似,首先要建立活动机架、半联轴器1、半联轴器2以及中间滑块的三维模型。固定机架三维模型,并进行UG装配,进而得到滑块联轴器三维模型。

b.添加滑块联轴器运动仿真约束条件,以及运动仿真驱动关系。从“开始”菜单栏中选择“运动仿真”模块,分别对固定机架和半联轴器1、活动机架和半联轴器2添加旋转副,对半联轴器1、半联轴器2与滑块添加滑动副。对半联轴器1和固定机架上的旋转副施加360(°)/s的初速度。

c.把 UG中生成的滑块联轴器模型导入到ADAMS软件当中,然后启动 ADAMS/View,单击Impert a file,便会弹出一个对话框,最后导入模型。

d.设定ADAMS构件的材料属性,先分别选定各个构件,然后设定构件的属性。其中,Body属性为huakuai;Category属性为Mass Properties;Define Mass By属性为Geomeatry and Material Type;Material Type属性为 MODEL -1.steel。

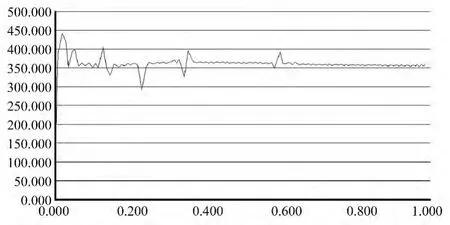

e.通过对模型的计算求解及仿真,得到半联轴器2的转速曲线,如图5所示。

图5 ADAMS仿真半联轴器2的转速曲线

3.4 相关结论

通过对滑块联轴器UG的仿真及ADAMS仿真结果的对比分析,得到了如下结论:

a.在UG滑块联轴器三维模型当中,半联轴器2的转速在360(°)/s上下波动,波动的范围不大,没出现不稳定现象,其最高的转速为420(°)/s,最低的转速仅为320(°)/s,计算可得其平均转速为370(°)/s。

b.在ADAMS滑块联轴器三维模型当中,半联轴器2的转速同样在360(°)/s上下波动,但波动的范围更大,且出现不稳定现象,其最大的转速达到了 440(°)/s,最低的转速为 310(°)/s,计算可以得到其平均转速为375(°)/s。

c.对上述两个结论中的2组数据进行对比可以看出,GU仿真和ADAMS仿真所得到的仿真结果相类似,但是UG仿真所得到的数据曲线更加平稳,波动起伏更小,而ADAMS仿真得到的数据曲线波动范围更大,且不平稳。

4 结束语

随着我国市场经济体制的逐步完善,以及计算机技术和电子技术的飞速发展,我国的机械制造行业得到了快速发展。在机械制造过程中,不可避免地会对一些零件和构件进行仿真分析。通过对滑块联轴器UG仿真和ADAMS仿真结果进行对比可知,UG仿真得到的数据曲线相对平稳,波动起伏范围更小,ADAMS仿真得到的数据曲线波动范围较大,说明在将模型导入到ADAMS软件当中时,确实会出现一些无法控制的误差。

[1] 舒大文,宋婷婷,邓巧辉,等.基于UG和ADAMS的滑块联轴器的仿真分析[J].新技术新工艺,2012(2):2-3.

[2] 徐燕,沈如意,赵倩.运用机械动力学软件ADAMS进行辅助教学的研究[J].考试周刊,2011(10):15-17.

[3] 赵为民,施琴.三平移并联结构奇异位形及精度分析[J].农业装备技术,2009(15):87-89.

[4] 宋亮,赵鹏兵.曲柄滑块机构的运动精度分析与计算[J].科学技术与工程,2011(10):50-52.

[5] 张洪源,葛世东,张耀强.深沟球轴承系统的动力学分析[J].轴承科技,2010(12):37-39.

[6] 王树奎,田宗元,张晓峰,等.基于ADAMS的足行马机构的动力学仿真分析[J].机械设计与制造,2009(10):125-126.