影响煤中全水分测定准确度的分析及改进

2014-04-13龚福

龚 福

(上海上电电力运营有限公司,上海 200240)

0 引言

水分普遍存在于各种煤中,并按其结合形态可分为游离水和化合水。煤中的游离水是指机械地附着在煤中的水分;煤中的化合水是指以化合的方式与煤中矿物质结合的水。游离水在常压及105~110℃的高温下,经过一定时间的干燥即可除掉,而化合水通常要在200℃以上才能解析出。由于化合水约占全部水分的千分之一,而且较难准确测定。因此,全水分测定结果并不是煤中所有的水,而只是游离水,还不包括化合水。

煤的全水分测定是煤质化验的常规项目之一,文献[1]对此有明确规定,但在实际操作中由于忽视了标准中未做明确规定的某些细节,容易造成测定误差,从而导致不能正确评判煤炭质量,给煤炭计价和换算带来不利影响。煤中全水分每增加1%,则收到基低位发热量降低250~300 J/g,从而也就影响了标准煤耗计算的准确性。本文就影响煤中全水分测定的一些问题,提出改进方法,用以提高检测全水分的精度。

1 影响煤中全水分测定的因素

在《煤的工业分析方法》GB/T 211—2007中给出了五种不同的测定方法,分别为通氮/空气两步法(方法A1/A2),通氮/空气一步法(方法B1/B2)和微波干燥法(方法C,新增)。

通氮两步法适用于无烟煤、烟煤和褐煤的水分测定,是仲裁方法;通氮一步法适用于无烟煤、烟煤和褐煤的水分测定。由于通氮干燥法必须配备通氮干燥箱及较高纯度的氮气,这在使用上受到一定的限制,操作也比较麻烦,因此实际上使用者不是很多。空气两步法和一步法适用于无烟煤和烟煤的水分测定,而微波法适用于烟煤和褐煤的水分测定。方法B2中有采用粒度小于13 mm的煤样来测定水分,制备试样时减少一个破碎环节,煤中水分损失少,测定全水分时,称样量大,故煤样代表性相对较高。加上该法仅使用常规仪器设备,电厂中大多采用该法来测定全水分。

1.1 煤样的制备误差

煤样制取的正确与否,对分析结果的准确度有一定影响,制样时必须减少水分损失和煤样污染。一般制样过程中,采用全水分和分析煤样的共用煤样。制样时要求从机械采样装置收集的13 mm粒度煤样中,以最短的时间制取全水分煤样,尽量减少水分损失。

煤样的制备误差,主要表现在三个方面。

1)测试环境 倘若室内发生空气强烈对流、热水管道运行等问题,均会引起煤中水分变化,影响到全水分测定的准确度。

2)制作煤样 制样时长时间将煤样敞开放置,制样时间过长、两分器使用不正确、干燥过程不规范、全水分煤样未妥善保存等问题,都会造成水分损失。

3)煤样粒度 按照两步法测试要求:外在水分的测试煤样粒度为13 mm;内在水分的测试煤样粒度为3 mm。如果把煤样粒度13 mm制成6 mm或是3 mm,则对测试结果的影响极大。

1.2 煤样的称取误差

煤样的称取误差,主要表现在两个方面。

1)忽视煤样均匀度 在煤样装瓶过程中或装瓶后放置、搬运中,由于颗粒不均匀产生一定的粒度离析作用,使瓶内煤的水分分布不均匀。试验人员在称取煤样时,从3 kg或者1.25 kg煤样中抽取0.5 kg或者0.01 kg煤样,往往忽视煤样均匀搅拌和缩分操作,随意从一个部位或表面称取煤样,导致称取的煤样与舍弃的煤样间产生偏差,影响最终结果的准确性。

2)忽视天平校验 试验人员在称取煤样时,忽视对天平的校验和检查,忽视调节天平的水平状态、零点,称量盘的清理等工作,造成测试结果出现偏差。

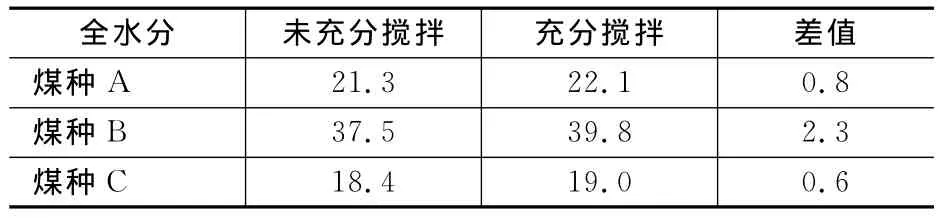

例如:某燃煤电厂不同煤种、未充分搅拌混合的煤样与充分搅拌混合的煤样全水分试验结果,用质量分数表示,进行对比,如表1所示。

表1 上海某燃煤电厂不同煤样全水分测试值 %

1.3 忽视试验条件造成的误差

测试全水分时,试验人员会忽视对试验条件的控制。

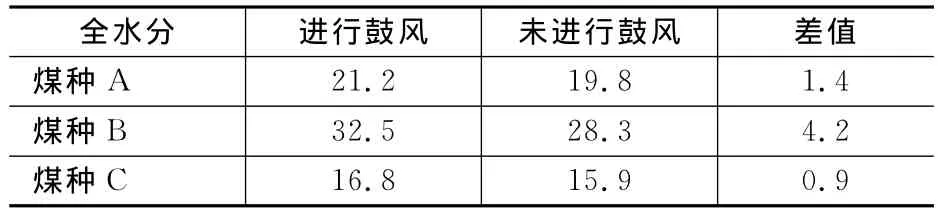

1)忽视干燥程度 将温度设为105~110℃,干燥时间为1 h,分别测定煤样在干燥箱内进行鼓风与不鼓风的全水分值,用质量分数表示,如表2所示。

表2 鼓风与不鼓风下的全水分测试值 %

试验结果表明,如果鼓风干燥箱的风扇损坏或者排气阀被关闭的话,煤样全水分测试值的差异相当大。

2)忽视控温范围 在两步法中,为了保证煤样不被氧化,第一步要求控温范围为30~40℃;而控温范围为105~110℃,是为了保证煤样中水分能够完全被析出。

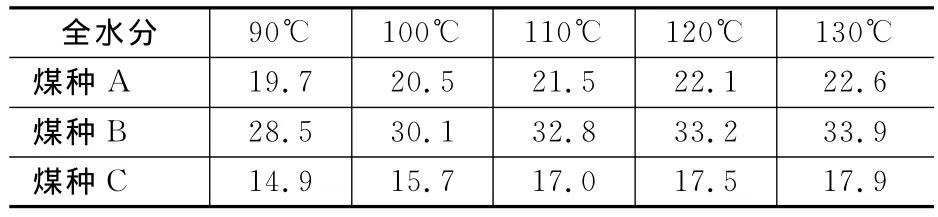

不同温度下煤样的水分值,用质理分数表示,如表3所示。

表3 不同温度下的煤样水分值 %

试验结果表明,如果温度达不到技术规范要求,或者为了加快试验过程提高温度的话,都会造成煤样的不同程度氧化,对水分测试结果产生影响。

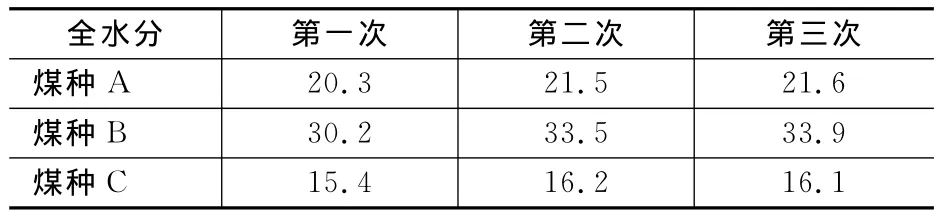

3)忽视检查性干燥 测试时,试验人员往往会忽视检查性干燥的操作,而只是根据经验确定干燥时间。3次检查性干燥操作,煤样的水分测试值比较,用质量分数表示,如表4所示。试验结果表明,忽视检查性干燥将使煤样测试结果偏低,会给电厂造成不可估量的损失。

表4 3次检查性干燥煤样水分值 %

1.4 不同测试方法造成的误差

为了降低煤炭成本,燃煤电厂在调整采购策略和机组经济运行中已经打破使用单一煤种,采用增加低热值煤的掺烧比例这一手段。而同时带来的问题是煤种结构复杂,煤炭品种从烟煤到褐煤,多达10余种,特性各异。

因此,采用空气一步法对褐煤进行测试就不适用了,通常会导致煤样氧化而使测试结果偏低[3]。从考虑煤炭质量验收,降低煤炭成本角度出发,电厂的测试手段和实验条件应根据实际需要不断完善。

2 改进措施

2.1 规范制样过程

1)按照《火力发电厂入厂煤检测试验室技术导则》(DL/T 520)的要求,逐条进行对照自查,对制样室中的水源和热源进行清除和合理设置;对会引起空气对流的电扇、轴流风扇等设施,严禁在制样时使用。

2)按照GB/T 211—2007的要求,制定合理的制样方案。对于褐煤,应该将其粒度破碎至6 mm,再取全水分煤样;对于烟煤,可采用粒度小于13 mm的全水分煤样。

2.2 改进煤样称取方式

1)每次称取试样前需要对全水分取样容器中的煤样进行充分混合,以保证取出试样具有代表性。一般可用堆锥法和棋盘法进行掺合和缩分,即将煤样用堆锥的方式充分混合,铺平成厚度大于标称最大粒度3倍的均匀长方块,分成20个小格,再从各个小块中部分别取样,取出500 g(13 mm)或者10~12 g(6 mm或者3 mm)煤样。

2)按照使用要求校验天平,称量前要检查天平的水平,称量时要记录托盘重量,托盘应干燥无其他煤样等,消除天平使用误差对测试结果的影响。严格按照GB/T 211—2007的要求,测水分的煤样从干燥箱取出后,在室内放置5 min便放入干燥器中冷却20 min左右,即可称重。

在南方地区,由于空气湿度较大,特别是春夏两季气温较高,从烘箱中取出煤样在空气中放置5 min,有可能因为吸收空气中的水气而造成水分测定值偏低。这时就应将煤样从干燥箱中取出后立即放入干燥器中冷却到室温再称量。在夏季气温超过35℃时,煤样在干燥器内存放30 min后,仍然不能与室温达到平衡,如果这时立即称量,由于煤样温度较高,在分析天平的小环境中会产生上升气流,受其托举作用会使煤样的重量偏低,引起测定值偏高。因此,掌握冷却时间是水分测定的关键。

需要注意的是,空气一步法B2中13 mm煤样的全水分测试,煤样自干燥箱中取出后,一定要趁热称量。因此,可将天平盘上搁一隔热板,将热样品盘置于绝热板上称量[4]。

2.3 严格控制实验条件

1)为了准确地测定煤中水分,文献[1]对空气干燥箱做了明确规定。测定煤中全水分的空气干燥箱,必须带有自动控温和鼓风装置,气体进口、出口,每小时换气5次以上。而对通氮干燥箱,要求控温在105~110℃内,氮气进口、出口,每小时换气15次以上。测试时必须检查鼓风干燥箱的风扇是否正常运行,排气阀是否打开,测试温度是否在要求范围内。还必须定期年检,以测定其恒温区的大小以及温度显示是否正确。

2)注意测试结束的标志是煤样质量恒定,就必须进行检查性干燥,每次30 min,直到连续2次干燥煤样的质量减少不超过0.1%或质量增加为止。注意全水分测试的初始干燥时间:一般烟煤为2 h,褐煤为3 h,经过初始干燥后再进行检查性干燥,整个测试时间为3~5 h。

2.4 选择合适的测试方法

如果煤样测试结果不作为仲裁数据,可以采用GB/T 211—2007中的B2法进行测试,这样可以缩短测试时间,简化测试过程。而对于褐煤,则必须采用通氮干燥法,但却需要配备通氮干燥箱和相应的设备,用以减少因煤样被氧化带来的测试误差。

在GB/T 211—2007中,特别指出了某些特殊的煤种,会出现全水分低于一般测试分析煤样的水分,这是源于某些煤的特性和测试方法不匹配引起的。全水分煤样使用的粒度为13 mm或者6 mm。煤的颗粒度较大,水分不容易析出或者析出时间较慢。测试终止条件是以连续2次检查性干燥煤样的质量减少不超过0.1%或质量增加为止。而对于某些水分析出速度较慢的特殊煤种,敏感度较低的测试方法通常会导致测试结果偏低。此时,可以应用两步法测定全水分,并用一般分析煤样水分代替内在水分。

3 结语

综上所述,全水分测定是一项基础性的、关系企业利益、规范性相当强的测试工作。为此,重温GB/T 211—2007的技术规定,通过现场对煤种制样过程中的操作、测试和排查误差,分析影响测试准确度的主要因素。实践证实了,在煤种制样和全水分测试过程中,只有按照GB/T 211—2007的规范操作和选择合适的测试方法,才能减小测试的系统误差和随机误差,提高全水分测定的准确度。