现场总线在闪速炉水套冷却水监控中的应用

2014-04-13王志平王正斌

王志平,王正斌

(金隆铜业有限公司,安徽铜陵 244022)

现场总线在闪速炉水套冷却水监控中的应用

王志平,王正斌

(金隆铜业有限公司,安徽铜陵 244022)

某闪速炉水套的原有冷却水监控是通过电缆将现场热电阻连接到DCS控制柜内相应的IO模块。鉴于这种连接方式维护和更换的不便,系统改造采用现场总线方式完成测温点信号的采集,并通过一套独立的PLC系统完成监控,显示各测温点位置的温度值及报警信息。该控制系统投入使用后,节省了大量电缆采买费用和系统维护费用,取得了良好的效果。

闪速炉水套;冷却水监控系统;现场总线;RTD模块;WinCC监控软件

0 问题的提出

闪速炉水套的冷却水监控对闪速炉的正常运转起着至关重要的作用。它主要是监视闪速炉冷却水套的出水温度,通过温度的变化来判断冷却水套是否正常。某铜业公司闪速炉投产10多年来,经多次挖潜改造,熔炼炉单炉处理量从100 kt挖潜至350 kt。闪速炉冷却水套的冷却水测温点为800多个热电阻,主要分布在平台的四周。以前这套监控系统主要将现场的所有热电阻通过电缆直接连接到DCS(TDC3000系统)控制柜内相应的IO模块。这种连接方式造成现场需要大量的电缆用于信号传输,同时也要敷设大量桥架用以搭载电缆走线。这种方式不但需要在电缆上耗费大量资金而且对于将来设备的维护和更换也带来极大的不便,同时,根据现场考察,还存在以下几方面突出问题:1)闪速熔炼区域机柜室已经没有新增机柜的位置。2)闪速熔炼区域机柜室内的电缆拥挤不堪,其中约50%的电缆量为冷却回水测温电缆,给检修带来不便并存在安全隐患。3)目前的DCS系统运行了近15年,故障率逐步升高,且该系统已经被淘汰,只生产备件(产量低),导致备件价格昂贵。为此,该公司决定对该冷却水监控系统进行改造升级,以适应生产的需要,降低维护成本。实施方案是采用现场总线方式来完成现场测温点信号采集,并通过一套独立的PLC系统来完成监控,显示各测温点位置的温度值及报警信息。

1 现场总线方案选择

现场总线技术现已普遍应用于工业监控中。该技术作为工厂数字通信网络的基础,是生产过程现场及控制设备之间,以及企业管理级与更高控制管理层次之间的联系沟通的桥梁。同时,它还是一种开放式、新型全分布控制系统,为真正的“分散式控制、集中式管理”提供了技术保证。与传统的集中式控制相比,节省了大量昂贵的并行信号传输线。凭借着简单、可靠、经济实用等一系列突出的优点,现场总线技术在冶金行业得到了广泛的应用[1-3]。

现场总线技术主要又分为:基金会现场总线[4](Foudation Fieldbus,简称FF)、Profibus、CAN及HART等。通过与各生产厂商交流以及结合现场情况,确定采用Profibus-DP的总线方式。Profibus-DP是一种标准开放式的通讯系统[5],采用双芯双绞屏蔽电缆,总线访问为主从方式,传输速率根据传输距离(0.1~1.2 km)的不同,可控制在9.6 kbps~12 Mbps之间。该系统的站点数量为:每段32个站点,最多126个扩展站点。

2 实际应用

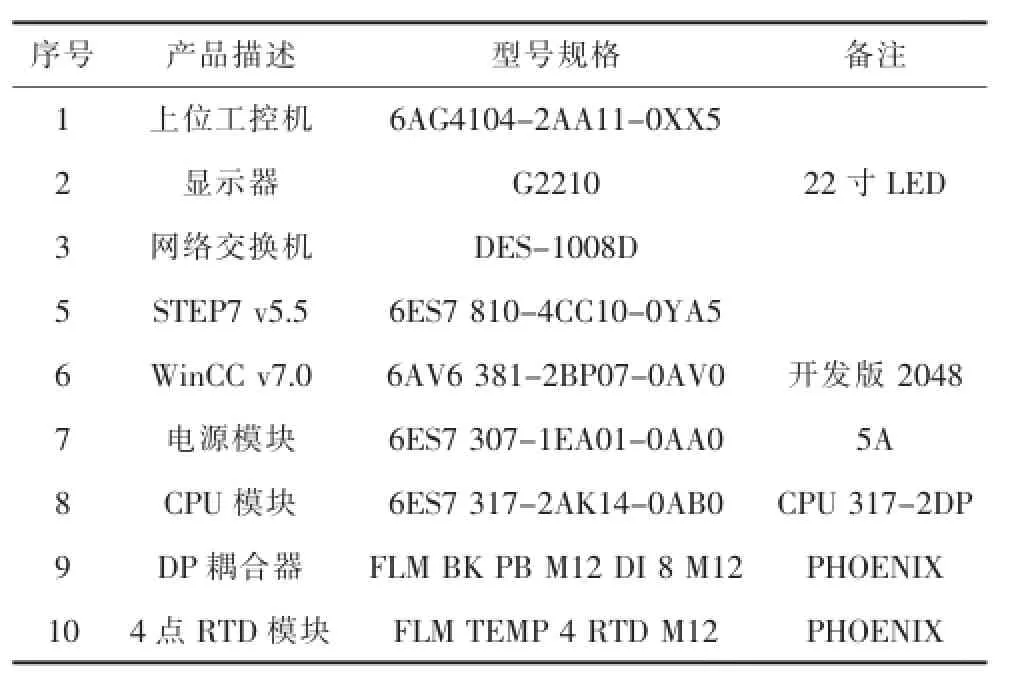

通过对各家产品性价比及功能、业绩等情况的综合比较,最终决定采用德国Siemens公司的S7-300 PLC作为控制系统,下层搭载PHOENIX(菲尼克斯)总线I/O模块作为信号采集,并用WinCC监控软件显示各位置的温度值及报警信息。主要配置见表1。

表1 现场总线主要配置

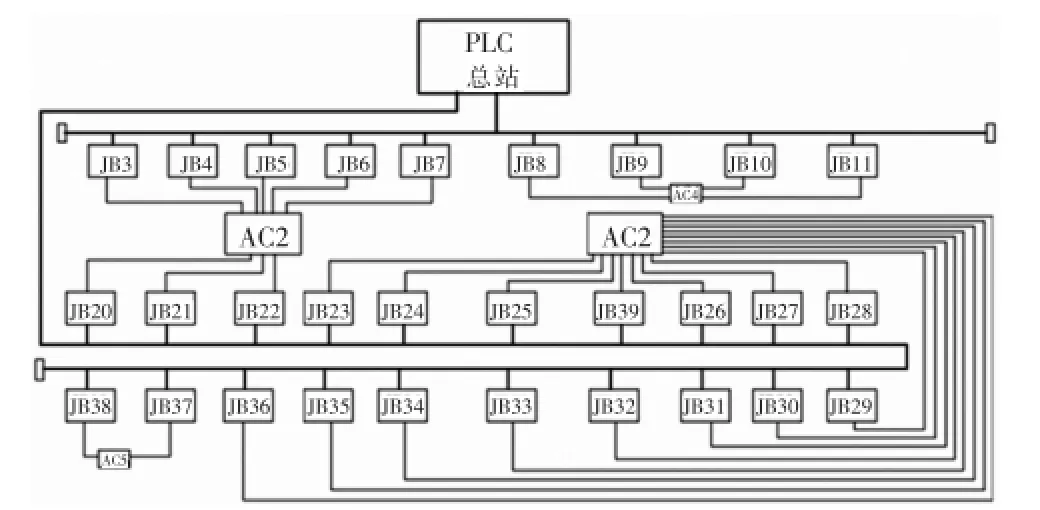

通过对现场测点的分布情况规划其网络拓扑图,如图1所示。

图1 网络拓扑图

图中,JB为现场总线控制箱;AC为电源箱。每个JB箱内配置1个DP耦合器及若干个RTD模块。此次改造设置有电源总线及输入输出状态指示灯, PHOENIX总线耦合器提供总线故障及通用报警信息,总线、电源、输入/输出提供全面的电气隔离,保证了在单个通道或者传感器电源发生短路时,不会影响该模块上其他通道或传感器电源的正常工作,并可查询显示故障通道和故障原因。其中,RTD模块为4点输入。

此次改造中所使用的模块采用菲尼克斯专利技术的SPEEDCON M12标准快速连接器,只需旋转半圈,即可保证可靠连接。SPEEDCON技术不仅大大地节省了安装时间,也减轻了日常维护工作量。总线连接、I/O连接与电源连接采用不同的编码技术,防止错接发生。考虑到现场环境温度较高,尤其是夏季现场温度,对传输线缆要求耐高温性能,故选择菲尼克斯电气耐高温线缆,工作温度可达105℃,将现场RTD温度信号,可靠接入到现场总线模块中。

上位监控采用WinCC监控软件显示各位置的温度值、报警信息以及历史趋势,画面分为反应塔新增筒体弧形立式水套、上升烟道点检孔水套、上升烟道顶立式水套、上升烟道顶闸门水套、上升烟道排烟口水套、反应塔水平水套等。监控画面如图2所示,通过点击图中左边的标识进行流程画面的切换以及报警信息的确认等。

图2 监控软件画面

3 应用效果

目前该控制系统已投入使用,状况非常好,主要体现在以下两个方面:1)节省了大量电缆采买费用。根据初步的测量,最远的热电阻连接到控制室需要200 m以内,最近的也要50 m左右,按照平均每根电缆100 m长度计算,800多个热电阻测点需要8.5 km电缆。根据2×1.0的KVVP电缆8元/m统计,光电缆一项就至少节省60多万元。2)节省了维修成本。以前经常因电缆故障需重新敷设电缆,不仅耗废了人力物力,而且长此以往将导致桥架内的电缆混乱不堪,给维护带来不便。本次改造方案现场桥架使用量大量减少,现场电缆走向脉络清晰,现场施工人工时亦随之大量减少,同时控制系统提供的预维护提示信息,给维护带来诸多便利。

[1]方敏,崔丽珍.现场总线技术在工业控制领域的应用[J].有色冶金设计与研究,2011(6):33-34,45.

[2]房启超,李培松,斯可克.基金会现场总线及其在冶金工业中的应用[J].冶金自动化,2002(4):23-25.

[3]李强.Profibus现场总线在冶金自动化系统中的应用[J].科协论坛(下半月),2012(4):52-53.

[4]徐琪,喻玲玲.浅谈工业现场总线技术的发展和应用[J].有色冶金设计与研究,2007(6):19-22.

[5]王晓红,徐立芳,李琳.基于PROFIBUS-DP现场总线监控系统的设计与实现[J].实验室科学,2010,13(1):90-92.

App lication of Field Bus in the M onitoring of Cooling W ater for W ater Jacket for Flash Furnace

WANG Zhi-ping,WANG Zheng-bin

(Jinlong Copper Co.,Ltd.,Tongling,Anhui 244022,China)

The monitoring of the original cooling water for the water jacket for the flash furnace is fulfilled through connecting the field thermal resistor to corresponding IO module in DCS control cabinet.Since this connection mode is inconvenient for the maintenance and replacement,the signal collection from the temperature measuring point is comp leted through the mode of the field bus in the system improvement,and the monitoring is completed through an independent set of PLC system that displays the temperature value and alarm information of all temperature measuring positions.After the control system is put into use,a great amount of cable purchase expense and system maintenance expense are saved,and excellent effect is achieved.

flash furnace water jacket;cooling water monitoring system;field bus;RTD module;WinCC monitoring software

TP273

B

1004-4345(2014)02-0035-02

2013-11-27修改返回:2014-01-23

王志平(1960—),男,工程师,主要从事电气设备管理工作。