气胎离合器原理及应用

2014-04-12李鉴明

李鉴明

(四川大学)

气胎离合器是以压缩空气为动力的一种摩擦离合器,一般用于需要传递大扭矩的场合,如用于球磨机、大型机械压力机等。气胎离合器具有传递扭矩大、离合平稳、能吸振、结构紧凑、可自动补偿磨损间隙、维护方便等优点。本文结合某化工厂使用径向式气胎离合器的情况,对其结构、原理及应用作一分析介绍。

1 结构和工作原理

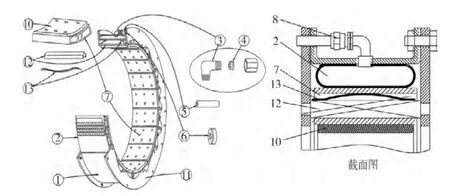

气胎离合器按气胎和摩擦片的安装位置不同可分为径向式和轴向式两种类型。其中,径向式气胎又可配置为单排气胎和双排气胎两种结构。本文将重点介绍目前广泛应用的单排径向式气胎离合器(如图1所示)。

在图1中,气胎2在充入压缩空气时发生膨胀,气压均匀分布在摩擦瓦组件7上,从而推动摩擦瓦组件7抱住安装在从动轴上的鼓轮 (图2件6)。摩擦瓦组件由铝制垫板及摩擦片10铆接而成,并由固定在侧板11上的扭矩杆12导向。

图1 单列式气胎离合器主动件结构

在图2中,力矩从减速机输出,通过主动轮毂4传递到气胎离合器主动件5,再由图1中的气胎充气推动摩擦瓦组件,将动力传递到从动鼓轮上。

当泄放驱动气压时,在气胎回位弹簧13(图1)及离心力作用下,可使离合器分离。

图2 气胎离合器传动系统

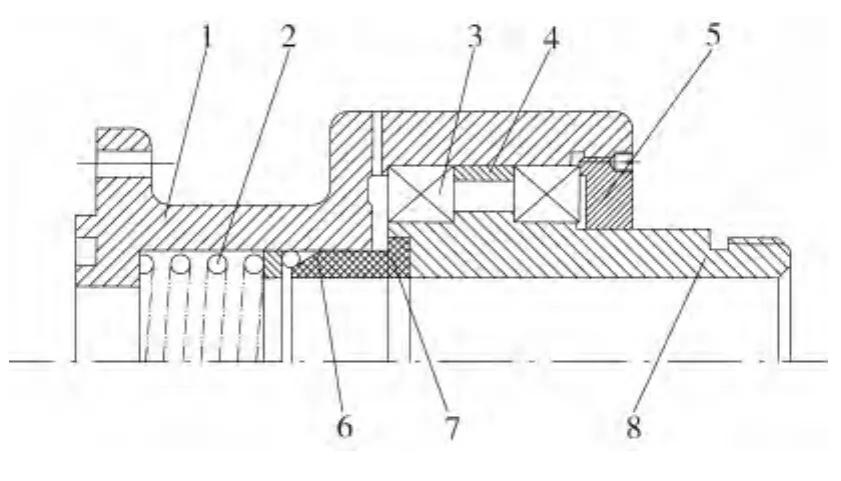

由于向气胎供气的压缩空气进气管 (图1件8)随离合器一起转动,因此,离合器输入的减速机轴设计为中空轴,并通过一机械密封装置与外部压缩空气管道实现连接。机械密封的结构如图3所示。

图3 气胎离合器进气机械密封

2 选型

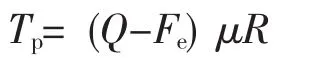

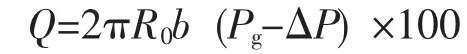

径向式气胎离合器传递扭矩的能力用下式计算 [1]:

式中Q——气胎与瓦块的结合力,N;

Fe——作用在闸瓦上的离心力,N;

R——摩擦半径 (或为摩擦鼓轮半径),m;

μ——摩擦片与鼓轮的摩擦系数。

式中R0——气胎内表面半径,cm;

b——气胎内宽度,cm;

Pg——压缩空气工作压力,MPa;

ΔP——压力损失,一般取0.03~0.07 MPa。

选型时,其扭矩Tp大于计算扭矩Te即可。

3 装配时应注意的问题

(1)主、从动轴对中偏差必须控制在规定范围内,一般径向偏差控制在±0.127 mm内,端面偏差小于0.5/1000(mm/mm),超出误差范围将导致摩擦片非正常磨损。

(2)离合器主动轮毂 (图2件4)安装时,要注意与输入轴径向孔对位,以保证进气通畅。

(3)离合器进气的机械密封装置与外部空气管路必须采用软管连接,防止其承受附加力,降低使用寿命。

(4)离合器安装完毕,必须先设定好气路系统工作压力、低气压跳闸压力、系统空气流量等重要运行参数。

4 使用与维护

(1)气胎离合器传递的扭矩与压缩空气压力成正比,因气胎强度限制,空气压力一般不得高于0.85 MPa。

(2)启动过程中,由于压缩空气逐步流入气胎,使其需要4~8 s的接合时间,此时要注意摩擦瓦的磨损情况,防止因打滑而产生过热现象。若未发生过载,而不能在4~8 s内启动,则需要加大空气流量。为了达到在4~8 s内启动的要求,一般在压缩空气进入气胎的管线上需设置流量控制阀,通过调节进气流量来调节离合器结合的速率。

(3)气胎离合器的摩擦瓦开有磨损指示槽。日常维护时应注意,若摩擦瓦磨损至指示槽底部,则应及时更换。

从气胎离合器的上述特点可以看出,气胎离合器在中低速大扭矩动力机与工作机的联结或脱离、工作机的带载启动等场合有非常好的适应性。气胎离合器在国外重型机械上已有广泛应用,并且已系列化。近年来,国内已有厂家开始仿制气胎离合器,但其应用还不是很广泛,技术水平相对于进口产品还有差距。研究与推广气胎离合器,对于提高国内基础传动件的制造水平具有重要意义。

[1] 成大先.机械设计手册:轴及其联接 [M].第5版.北京:化学工业出版社,2010:6-276.