奥氏体不锈钢杀菌锅产生裂纹的原因与对策

2014-04-12程丰渊

程 刚 王 熳 程丰渊

(1.哈尔滨工业大学(威海) 2.山东省威海市环境宣教信息中心 3.哈尔滨锅炉厂有限责任公司)

奥氏体不锈钢杀菌锅是食品加工厂十分重要的消毒处理设备。由山东省诸城市中泰机械有限公司生产、供山东省临沂市金锣集团和河南省漯河市双汇集团使用的不锈钢杀菌锅有数台在运行中出现了穿透式裂纹而导致泄漏。受设备制造厂和用户的委托,笔者对该问题做了分析和研究工作,并提出了防范措施。由于该问题涉及到多种学科,因此要真正把问题分析透彻,得到明确结论,难度是相当大的。本文对该问题作了较详细的阐述,可供设备制造厂家和用户参考,以改进生产和提高运行水平。

1 杀菌锅的制造、运行和失效情况

1.1 杀菌锅规格和设计技术要求

1.1.1 产品规格

(1) 杀菌锅筒身参数 DN×L×δ 为 1230 mm×3200 mm×6 mm;

(2) 材料 06Cr19Ni19(06Cr18Ni9);

(3) 设计压力 0.35 MPa;

(4)最高工作压力0.30 MPa;

(5)设计温度147℃;

(6)水压试验压力0.44 MPa;

(7)介质为水和蒸汽。

1.1.2 设计技术要求

除制造、检验按相关标准进行之外,还提出了水压试验用水氯离子 (Cl-)含量不大于25 mg/L,试验完毕将水渍清除干净并用压缩空气吹干等的严格要求。

1.2 杀菌锅运行情况

杀菌锅每一锅的运行过程大致如下:

(1)将常温火腿肠装进锅内。

(2)加入80℃的温水。

(3) 打气压到 0.2 MPa。

(4)通蒸汽加热到121℃。通蒸汽的方式为从下循环管口进气,通过蒸汽分流管进到锅内。经过该过程后压力达到0.25~0.30 MPa。以上四步操作大约需要10 min。

(5)保温、保压20 min。

(6)从循环管下管口进冷水,冷水直接进锅内,通过一溢流口把热水推出,锅内温度降到80℃。然后改变方向通过另一溢流口把热水推出,将温度降到40℃。此过程需要15 min。合计每一锅的操作周期为45 min。每天要连续处理20锅。水循环使用,大约一星期更换一次,基本上不停机。

1.3 杀菌锅失效情况

从2011年8月起,先后供应给金锣集团的杀菌锅共140台,其中有两台运行8个月左右分别在循环管出口管口和循环管进口管口附近的筒体母材上出现了穿透式裂纹,并导致了泄漏。裂纹的走向大致与筒体轴向成45°角,略带弧状。裂纹的长度约120 mm。这批杀菌锅的早期失效率η为:

2008~2011年供双汇集团的杀菌锅共200台,其中前40台没出现任何问题,但2011年生产的161台中有8台出现了裂纹,裂开处位于筒体的上部,具体位置不一,但主要是在母材上,裂纹走向与环焊缝平行。这批杀菌锅早期失效率η为:

2 产生裂纹失效的原因

2.1 奥氏体不锈钢压力容器特殊要求简述

(1)通常,一种不锈钢可对许多介质都具有良好的耐蚀性,但在另外某些介质中也可能因化学稳定性低而发生腐蚀。氯离子 (Cl-)对奥氏体不锈钢就有剧烈的腐蚀作用。因此,奥氏体不锈钢设备要考虑氯离子的腐蚀问题,要对介质中的氯离子含量提出控制要求。锅炉制造厂对奥氏体不锈钢管子进行水压试验时,采用的介质通常不是自来水,而是纯净水。有限次的水压试验,对水的要求尚且如此严格,更不用说频繁运行时对水的要求了。

(2)文献 [1]和文献 [2]都明确规定,奥氏体不锈钢压力容器用水进行液压试验时,应严格控制水中氯离子含量不超过25 mg/L,试验合格后应立即将水渍清除干净。

(3)文献 [3]对不锈钢压力容器的制造提出了更高的要求:①不锈钢制压力容器及其受压元件的制造应当有专门的制造车间、专门的工装和场地,工作场地要保持清洁干燥,严格控制灰尘。②加工成形设备和焊接设备应当满足不锈钢的需要,并且严格控制表面机械损伤和飞溅物。③为了满足防腐蚀要求,对奥氏体不锈钢表面要进行酸洗钝化处理。

(4)文献 [4]对供给水和蒸汽冷凝水的质量指标都有严格的要求。

①供给水的质量指标:

氯离子 (Cl-)含量≤2 mg/L;

pH 值 5~7.5。

②蒸汽冷凝水的质量指标:

氯离子 (Cl-)含量≤0.1 mg/L;

pH 值 5~7。

综上所述,对于奥氏体不锈钢压力容器,不论是在设计方面还是在介质方面都要有明确的要求,两方面缺一不可。

2.2 氯离子对奥氏体不锈钢的腐蚀机理

氯离子对奥氏体不锈钢作用有多种腐蚀机理。

(1)对钝化膜的破坏。不锈钢的抗腐蚀性能主要是由于不锈钢的表面覆盖着一层极薄的 (约1 nm=10-9m)致密的钝化膜,这层钝化膜是不锈钢防腐蚀的基本保障。但是氯离子的存在对不锈钢的钝态起到了直接的破坏作用,因为Cl-半径小,穿透能力强,容易穿透氧化膜内极小的孔隙,到达金属表面,并与金属相互作用形成可溶性的化合物,使氧化膜的结构发生变化。结果在新露出的基底金属的特定点上生成小蚀坑 (孔径为20~30 μm),这些小蚀孔称为孔蚀核,这时在压力容器表面的局部地区就逐渐出现向深处腐蚀的小孔。这种腐蚀形态称为小孔腐蚀,也称点腐蚀。点腐蚀一般在静止的介质中容易发生。奥氏体不锈钢在含有氯离子的介质中,经常发生小孔腐蚀。

(2)奥氏体不锈钢产品在加工过程中出现的许多轻微缺陷都会引起氯离子对不锈钢的腐蚀。加工中出现的缺陷主要有以下几种情况:

①在原材料采购、储存、吊装、运输过程中产生的磕碰和划伤。

②在板材卷弯、折弯时造成的划伤和折痕。

③在产品加工、吊装、运输、安装过程中由磕碰、拖拉、锤击等人为因素造成的划伤。

④酸洗能力有限。

⑤打磨抛光钝化不均匀。

⑥表面不一致。

⑦焊接缺陷和飞溅物。

⑧表面油污、灰尘等污染。

(3)最重要的腐蚀是缝隙电化学腐蚀[5]

由于金属表面存在异物或结构上的原因,或在制造安装过程中因机械损伤造成宽度为0.025~0.100 mm的缝隙,以依赖钝化而耐蚀的奥氏体不锈钢金属材料在含氯离子 (Cl-)的溶液中最易发生缝隙电化学腐蚀。关于缝隙腐蚀机理,现在普遍为大家所接受的是闭塞电池自催化效应与氧浓差电池共同作用的结果。在缝隙腐蚀初期,缝隙腐蚀在缝隙内部的整个金属表面上均匀出现。缝隙内的O2在缝隙腐蚀的孕育期就消耗尽了,缝隙内溶液中所需要的氧靠扩散补充。由于氧扩散到缝隙深处很困难,所以缝隙内的氧还原反应被中止,使缝隙外自由暴露表面和缝隙内金属表面之间组成宏观电池。缝隙外氧易到达的区域电位较高为阴极区,缝隙内缺乏氧的区域电位较低为阳极区。结果缝隙内金属溶解,金属的阳离子不断增多,缝隙外溶液中氯离子不断扩散到缝隙内,以维持电荷平衡。所形成的金属氯化物在水中水解成不溶的金属氢氧化物和游离酸,即

于是缝隙内的pH值下降,pH值可达2~3。这些氯离子和低pH值又共同加速了缝隙腐蚀。

综上所述,氯离子的存在是杀菌锅腐蚀的主要原因。因此,在杀菌锅运行过程中,对氯离子浓度应当进行有效的监控。但是,用户曾错误地在水中添加了会增加氯离子浓度的二氧化氯,因而加快了腐蚀速度。

2.3 pH值对腐蚀速率的影响

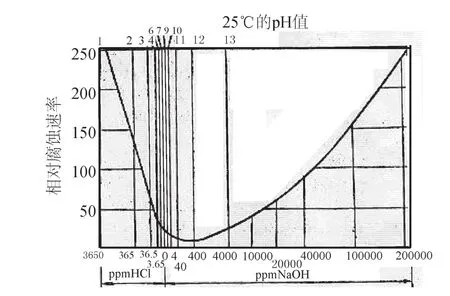

介质的pH值对腐蚀速率有直接的影响,腐蚀速率与pH值的关系如图1所示[6]。在正常的运行条件下,金属表面覆盖着致密的Fe3O4保护膜,使金属免受腐蚀。但是如果该膜被破坏或呈疏松状,则金属就会受腐蚀,而促使Fe3O4膜破坏或疏松的重要因素就是水溶液的pH值。

图1示出了铁的腐蚀与炉水pH值的关系。对一般金属而言,pH值在10~12时腐蚀速率最小,pH值过低或过高都会导致腐蚀加快。对奥氏体不锈钢而言,最佳的pH值为5~7.5。而用户在杀菌锅运行过程中对水的pH值并没有进行有效的监控。

图1 铁的腐蚀速率与炉水pH值关系(310℃,10 MPa)

2.4 对纯机械疲劳的分析

杀菌锅的运行过程是一种非常典型的启停频繁的交变加卸载过程和启停频繁的冷热冲击过程。我们根据文献 [7]对杀菌锅每个应力方向和每个管接头处都进行了详细的纯机械疲劳的计算。计算结果显示,按运行时应力循环的振幅计算,杀菌锅所有的失效处疲劳寿命均在1×107次以上。因此,杀菌锅不存在纯机械疲劳问题。但作用在垂直裂纹方向的频繁的应力循环与腐蚀作用的偶合就会增加腐蚀速率和裂纹开裂速率。

2.5 对纯腐蚀的分析

金属材料的耐腐蚀性,按腐蚀速率 (mm/a)分为10级[8]。奥氏体不锈钢对氯离子的耐腐蚀性是很弱的,其耐腐蚀性至少应当是9级,其腐蚀速率为5.00~10.00 mm/a。这与该杀菌锅运行不到一年就产生穿透性裂纹的情况相吻合。

2.6 对应力腐蚀开裂和腐蚀疲劳的分析

应力腐蚀开裂或腐蚀疲劳断裂一般是在非常低的应力和非常弱的腐蚀介质联合作用下产生的。这两种破坏往往都是在没有宏观预兆时发生的。在强的腐蚀介质的作用下,无疑更容易产生这两种破坏。由于这类问题涉及到化学、金属物理学、冶金学和力学等多种学科,因此至今还未得到圆满解决。这里只做一些理论上的分析。

2.6.1 应力腐蚀开裂

金属构件在拉应力 (或残余拉应力)和腐蚀介质联合作用下出现的延迟脆性断裂称为应力腐蚀开裂,简记为SCC。SCC裂纹的扩展属于亚临界扩展,其破坏属滞后破坏,其主裂纹通常垂直于拉应力方向。

2.6.1.1 应力腐蚀开裂过程与KISCC

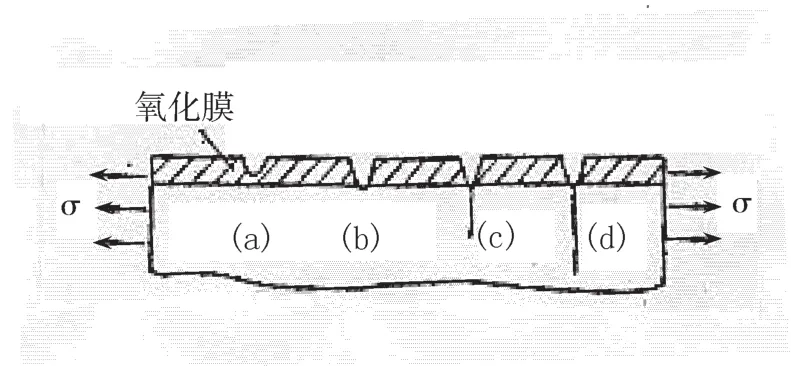

金属构件在拉应力和腐蚀介质联合作用下,应力腐蚀开裂过程一般有三个阶段 (见图2)。

图2 应力腐蚀过程

第一阶段,覆盖在构件表面的氧化膜或防腐层破坏,出现局部腐蚀,形成腐蚀坑,如图2(a)和(b)所示;第二阶段,腐蚀坑底因应力集中出现微裂纹,称为应力腐蚀裂纹源,如图2(c)所示;第三阶段,裂纹扩展达到临界裂纹尺寸后,构件突然脆断,如图2(d)所示。

在这种应力腐蚀开裂过程中,通常仍采用应力强度因子KI作为表征控制裂纹扩展的参量,同样也存在一个界限值。当裂纹尖端的应力强度因子低于材料的这种界限值时,裂纹就不再扩展,材料也就不会产生应力腐蚀开裂。此界限值称为应力腐蚀开裂临界应力强度因子,或称为应力腐蚀断裂韧度,用KISCC表示。KISCC是材料在腐蚀性介质中抵抗应力腐蚀开裂的一个性能指标,其值与材料和腐蚀介质有关,由试验测定。有资料显示,在海水中KISCC大致为KIC的1/20~1/15。由此可见,氯离子能使KISCC大大降低,因而加快应力腐蚀开裂的速率。

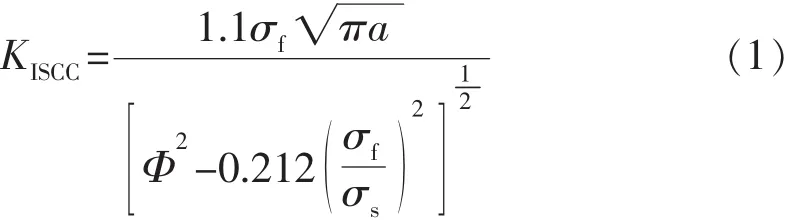

应力腐蚀开裂经常是从表面开始的。对于常见的长为2c、深为a的半椭圆表面裂纹,KISCC可以用下面的公式进行估算:

式中 Φ——第一类完全椭圆积分,其近似值为

σf——对应于应力腐蚀延迟断裂时间tf的应力。

若以最安全估算,设a/c→0,Φ→1,并令σf=σs,则由式 (1)可求得裂纹的临界深度ac为

2.6.1.2 应力腐蚀裂纹扩展速率和断裂时间

应力腐蚀开裂裂纹扩展速率da/dt除了与材料和腐蚀介质有关外,主要还取决于裂纹前端的应力强度因子KI。对于特定介质中的各种材料da/dt可表示为

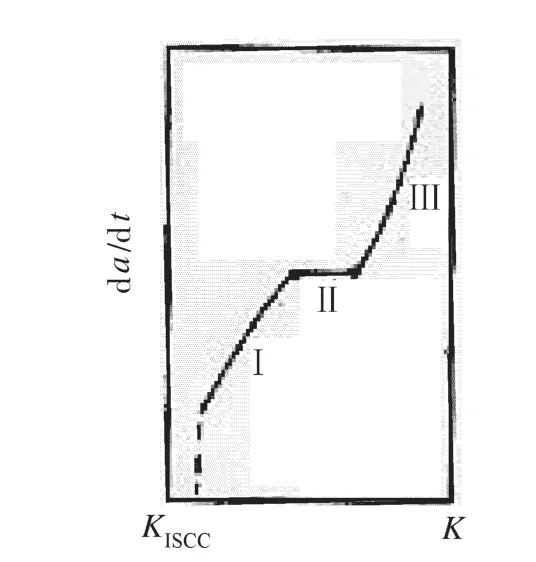

da/dt与KI的函数关系可用图3表示。

图3中的曲线大致可分为三个部分线段:

图3 da/dt-KI曲线

第Ⅰ线段,当KI值刚超过KISCC后,裂纹突然加速扩展, da/dt随KI的增加急速上升;

第Ⅱ线段, da/dt是一个常数,这主要是电化学过程起控制作用所致,表示仅受介质的影响;

第Ⅲ线段,da/dt随KI的增大而加速,当KI=KIC时,裂纹即失稳扩展。

断裂时间可由式 (4)积分得出:

2.6.2 腐蚀疲劳

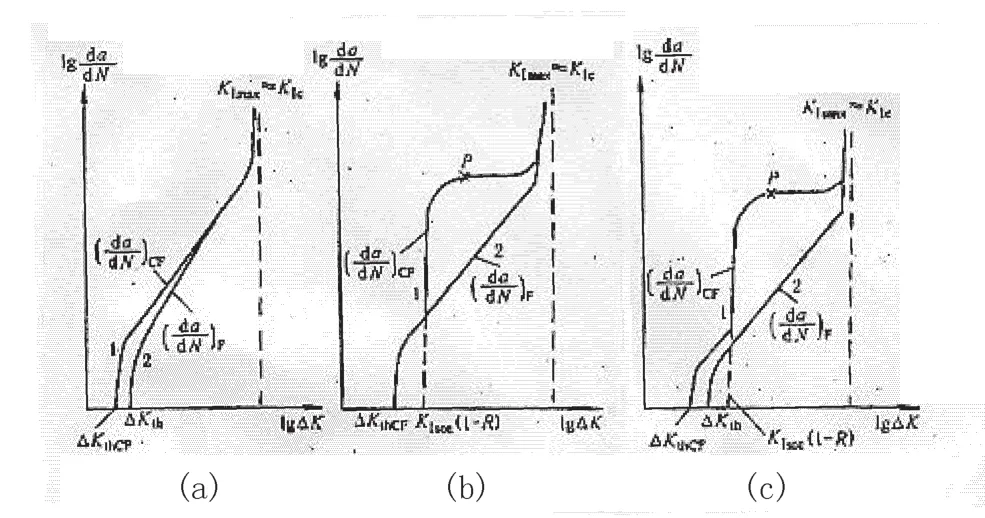

金属构件在腐蚀介质和交变应力联合作用下引起的破坏现象,称为腐蚀疲劳断裂 (简记为CF)。按金属材料腐蚀疲劳裂纹扩展速率与应力强度因子范围ΔKⅠ的关系,可将其扩展行为分为三种类型(见图 4)。

(1)真腐蚀疲劳

真腐蚀疲劳如图4(a)所示。当循环载荷最大应力强度因子 KImax[=ΔKI/(1-R)]<KISCC,其构件不会发生应力腐蚀开裂,裂纹的扩展是由腐蚀介质和交变载荷的共同作用引起的。此时介质的腐蚀作用使腐蚀疲劳的门槛值 (ΔKth)F比惰性介质中的疲劳门槛值要小,而(da/dN)CF比(da/dN)F要大,当裂纹接近失稳扩展时,腐蚀介质的影响减小。

图4 腐蚀疲劳裂纹扩展的三种类型

(2)应力腐蚀疲劳

应力腐蚀疲劳如图4(b)所示。

当KImax>KISCC时,构件将会发生应力腐蚀疲劳,此时裂纹扩展是由交变载荷和应力腐蚀开裂共同作用引起的,而且应力腐蚀开裂往往是主要的。

(3)混合型腐蚀疲劳

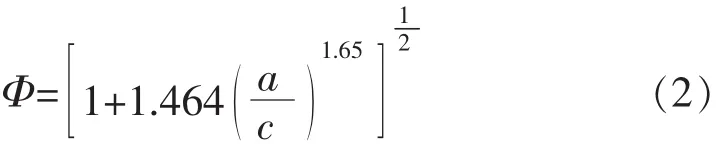

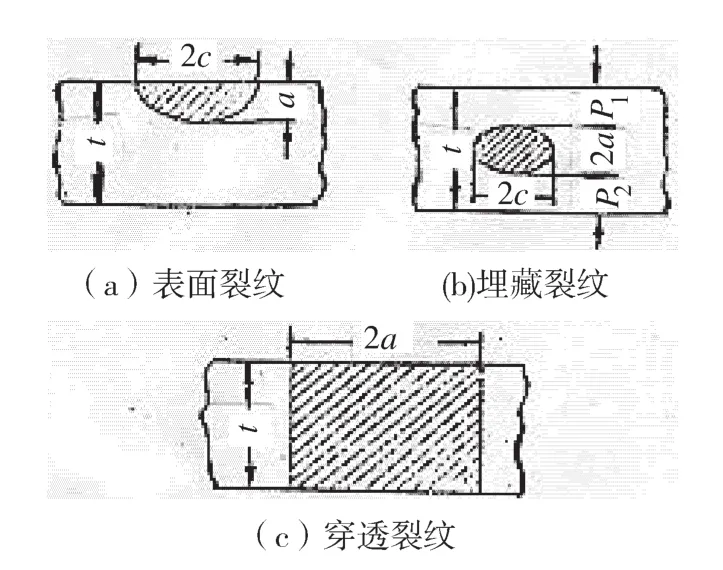

混合型腐蚀疲劳如图4(c)所示,此时真腐蚀疲劳和应力腐蚀疲劳同时起作用。腐蚀疲劳时临界裂纹尺寸仍按KI确定,即根据KI和查用KIC来确定临界裂纹尺寸。应力强度因子KI按式(6)计算:

式中 KI——I型裂纹应力强度因子,

σ——计算应力,M P a;

a——与图5对应的裂纹尺寸。

3 结论与对策

3.1 结论

杀菌锅失效是由氯离子腐蚀、应力腐蚀开裂、腐蚀疲劳等多种因素造成的,其中氯离子腐蚀是主要因素。有的杀菌锅虽然形成了穿透性裂纹并导致了泄漏,但经过初步计算确认,杀菌锅失效时其裂纹尺寸都比临界裂纹尺寸小,因此不会发生爆炸。

图5 裂纹尺寸(外加应力与纸面垂直)

3.2 对策

3.2.1 生产厂家对策

(1)要避免材料在采购、储存、吊装、运输过程中产生磕碰和划伤。

(2)型材、板材要避免在卷弯、折弯过程中造成划伤和折痕。

(3)要避免在生产加工过程中,由于磕碰、拖拉、锤击等人为因素造成的划伤。

(4)对检查出来的划伤要进行打磨抛光。

(5)对对接焊缝的余高要进行打磨抛光,使之与母材的表面均匀一致,并除去焊接飞溅物。

(6)清除不锈钢表面的油污、灰尘等杂质。

(7)产品在全面打磨抛光、清污之后,进行最后的酸洗钝化处理。

(8)提高水压试验用水的品质要求:氯离子浓度≤2 mg/L,pH值控制在5~7.5范围内。

3.2.2 用户对策

(1)在杀菌锅运行的全过程中,确保供给水的氯离子含量≤2 mg/L,pH值在5~7.5范围内。

清除水中氯离子的水处理方法有下述几种:

①投入足够的AgNO3使氯离子沉淀,此方法价格很贵。②使用电渗析技术,可以大幅度降低水中的氯离子浓度,但此方法耗电量较大。③采用反渗析技术,这是目前耗能较少、效果较好的办法。④采用离子交换吸附树脂。

(2)避免在检修过程对杀菌锅材料造成各种机械损伤。

[1] GB 150-1998.钢制压力容器[S].

[2] 压力容器安全技术监察规程[S].1999.

[3] TSG R0004-2009.固定压力容器安全技术监察规程[S].

[4] YY 0731-2009.大型蒸汽灭菌器手动控制型[S].

[5] 沈培康,孟辉.材料化学[M].广州:中山大学出版社,2012.

[6] 陈学俊,陈听宽.锅炉原理(下册)[M].第 2版.北京:机械工业出版社,1991.

[7] BS 5500:1991.非直接受压容器[S].

[8] 曾正名.机械工程材料手册:金属材料[M].北京:机械工业出版社,2010.