硫酸法制二氧化钛生产中废酸浓缩技术的述评

2014-04-12储俊峰任辉辉

储俊峰,任辉辉,聂 傲

(1. 北京化工大学 材料科学与工程学院,北京 100029;2. 北京化工大学 化学工程学院,北京 100029;3. 中国科学院 化学研究所,北京 100190;4. 北京生产力学会,北京 100029)

工业生产中的废酸主要是以硫酸为主的酸类物质。硫酸是工业上常用的原料酸之一,广泛用于化工、冶金等多种行业[1]。废酸如果未经处理直接排放到环境中,不仅浪费资源,而且会造成水体或土壤酸化,严重影响生态环境。

二氧化钛生产中产生的废酸是工业生产中废酸问题的典型代表。现阶段我国二氧化钛生产主要采用硫酸法,每生产1 t二氧化钛产生废酸8 t以上,废酸中硫酸的质量分数为20%~23%[2]。2012年我国二氧化钛年产量为1.9×106t[3],废酸产生量已达千万吨以上。该废酸的主要特点为:酸浓度低、成分复杂、排放量大[4]。国内已有废酸处理的相关专利、文献,但现有方法没有从根本上解决废酸处理问题。目前我国部分二氧化钛厂采用石灰石或白云石将废酸中和后排放,虽然方法简单却易造成二次污染。在国家环保力度日益加大、原料价格不断上涨的形势下,传统的末端治理不符合废酸处理发展的需要[5]。减少废酸产生量、循环利用废酸,已成为国内废酸处理技术的研究焦点。

本文介绍和评价了国内外硫酸法制二氧化钛生产中废酸的浓缩技术,从工艺、设备及材质3方面分析了国内在二氧化钛废酸处理中存在的问题,针对问题给出了合理化的对策与建议。

1 硫酸法制二氧化钛生产中废酸的产生

硫酸法制二氧化钛生产中的废酸主要在酸解和水解过程中产生[6]。酸解时硫酸进入了生产流程,1 t二氧化钛产品约消耗4 t硫酸(折合成质量分数100%的硫酸计算),但落窑料(煅烧成品)中基本不含硫,大部分的硫以硫酸钙等不溶物的形式进入酸解反应残渣,其余的硫一部分以SO2和SO3的形式进入酸解废气和窑炉尾气中,另一部分进入废酸中。

硫酸法制二氧化钛的工艺流程[7]见图1。

图1 硫酸法制二氧化钛的工艺流程

2 废酸浓缩技术的介绍及评价

2.1 国外废酸浓缩技术

2.1.1 芬兰诺玛技术

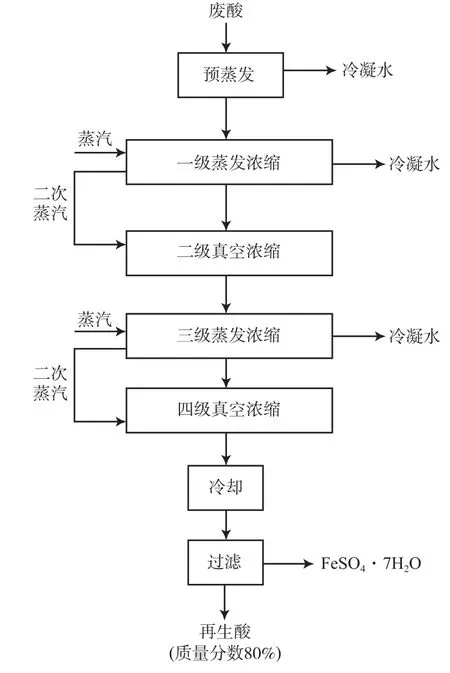

芬兰诺玛技术采用四级蒸发技术,将质量分数为20%的废酸经预热器预热后进入一级蒸发器进行汽液分离,分离后的蒸汽进入二级蒸发器作为加热介质;分离后的废酸分为两个部分:小部分进入二级蒸发,大部分作为一段循环介质。随后的过程与一级蒸发相似,不同的是二级、四级蒸发利用一级、三级蒸发的二次蒸汽在负压下蒸发,而三级蒸发采用外来蒸汽加热。从四级蒸发器流出的废酸进行冷却、过滤,滤渣是含酸的七水硫酸亚铁,滤液即为硫酸质量分数为80%的再生酸。芬兰诺玛技术的工艺流程[8]见图2。

芬兰诺玛技术经过四级浓缩,经冷却、过滤后得到的清洁再生酸可以返回二氧化钛生产系统或出售。该技术是最先开发的应用于二氧化钛生产废酸浓缩的主流工艺技术。但从目前的装置运行情况来看,废酸浓缩设备容易发生一级蒸发器堵塞、三级和四级蒸发器因腐蚀严重影响使用寿命等问题。

图2 芬兰诺玛技术的工艺流程

2.1.2 德国拜耳技术

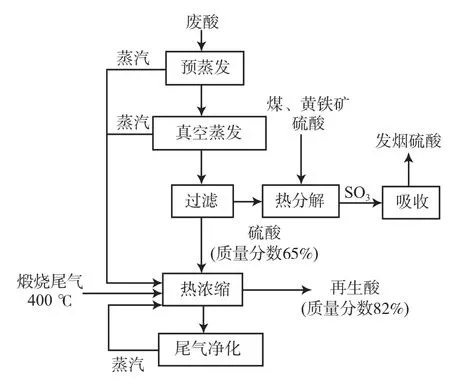

德国拜耳技术将预处理过的硫酸质量分数为25%的废酸导入预蒸发系统进行蒸发,然后导入真空蒸发系统进行第二次蒸发。经过真空蒸发的废酸经硫酸盐过滤,获得质量分数约为65%的硫酸,然后用煅烧尾气进一步浓缩得到硫酸质量分数为82%的再生酸。德国拜耳技术的工艺流程[9]见图3。该工艺采用煤、黄铁矿或硫磺与硫酸盐混合进行热分解反应,产生热能和SO3,热能可循环利用,SO3气体被吸收后制成发烟硫酸,与再生酸一起可作为原料酸使用。

图3 德国拜耳技术的工艺流程

德国拜耳技术能充分利用热能,废热和蒸汽可循环使用至工艺最后一步,环保节能。浓缩分离出来的硫酸盐可作为生产硫酸的原料。

2.2 国内废酸浓缩技术

2.2.1 喷雾技术

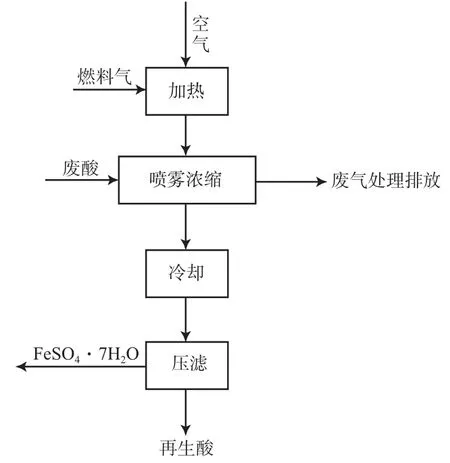

喷雾技术是采用热风炉加热的空气与废酸(硫酸质量分数为23%左右)在浓缩塔内进行直接逆流接触,通过使废酸中的部分水分蒸发进行提浓,流出喷雾浓缩塔的浓缩废酸经过冷却、过滤,分离出硫酸盐等杂质,最后得到较高浓度的再生酸。喷雾技术的工艺流程[10]见图4。

喷雾技术具有传热效率高、设备费用低等优点[11],但该技术设备体积庞大、生产效率低且能耗高。

2.2.2 三圣技术

三圣技术利用煅烧尾气余热浓缩废酸。将来自水解、漂洗工序的硫酸质量分数约为23%的废酸喷入文丘里洗涤器,与回转窑的窑炉尾气(350~400 ℃)直接接触,在文丘里洗涤器内进行热量和能量交换,流出文丘里洗涤器的废酸浓度增大。废酸经过冷却、过滤,除去硫酸盐等杂质后,经过三级蒸发得到进一步浓缩,最后经过冷却、熟化结晶,分离硫酸亚铁后得到清洁的成品再生酸。三圣技术的工艺流程[12]见图5。

图4 喷雾技术的工艺流程

图5 三圣技术的工艺流程

三圣技术的特点[13]:1)废酸浓缩工艺采用三级浓缩技术,再生酸浓度得到提高,硫酸质量分数可以达到68%[10],但与国外技术(再生酸的硫酸质量分数能达到80%)相比,还存在一定差距;2)废酸浓缩设备采用石墨材质作为防腐蚀材质,提高了设备的使用寿命和使用效果,但废酸浓缩配套设备不完善,部分配件在高温强酸环境下腐蚀严重,石墨换热器存在堵塞问题;3)废酸浓缩工艺利用回转窑的窑炉尾气余热浓缩废酸,节省了蒸汽的使用量,但废热利用率不高。

3 国内废酸浓缩技术存在的问题

3.1 工艺问题

3.1.1 原料筛选工艺

原料筛选工艺存在的问题是矿石的铁钛比较大,原料矿石中杂质的含量过高会消耗更多的硫酸,同时导致废酸中残留大量TiO2+,Fe2+,Mg2+,Mn2+等杂质离子,其中Fe2+的存在会在浓缩过程中以一水、二水、四水或七水硫酸亚铁晶体的形式析出,在设备器壁上大量结垢,堵塞管路和换热器,影响换热效果,造成生产的不连续等问题。

3.1.2 二氧化钛生产工艺

二氧化钛生产工艺存在的问题是硫酸浓度及加入量的选择问题。如果酸解时硫酸浓度过高,虽然反应迅速但易“结锅”,使钛铁矿反应不完全。另外,虽然增加硫酸加入量可提高钛液的稳定性,也可提高酸解率,但若硫酸加入量过大,将造成原料成本增加,废酸量也增加。

3.1.3 废酸处理工艺

国内废酸处理工艺的主要问题是再生酸浓度较低,没有达到可循环利用的标准。目前,国内二氧化钛生产企业一般只能将废酸中硫酸的质量分数浓缩至40%,由于多重因素很难突破50%~60%的瓶颈,而没有达到回收利用所需的80%。此外,废酸浓缩过程中温度和酸度提高后,废酸中的硫酸盐和可溶性钛盐会形成大量成分非常复杂的结晶物质,堵塞设备和管路,从而导致生产的停顿。

3.2 工艺参数问题

在设定工艺参数时考虑不周将影响废酸的浓缩效果。如在设定反应温度时,没有充分考虑整个反应容器的导热和散热能力、反应流体的导热能力,导致实际反应温度与理论反应温度不一等问题,以致实际反应结果与理论反应结果有偏差。

3.3 配套设施问题

钛铁矿酸解过程中产生大量SO2和SO3。由于现阶段废酸和热量的回收利用配套设施不完善,造成二次废气的产生和能源利用率的低下。因此,改进配套设施,循环利用酸性废气是提高硫元素利用率的关键。此外,废酸浓缩过程中水分的蒸发需要耗费大量能源,因此,充分有效地利用配套设施循环利用二次蒸汽是降低废酸浓缩成本的关键。

3.4 设备材质问题

废酸处理设备材质存在的问题是耐酸腐蚀性不足。工业上普遍认为质量分数为50%的硫酸的腐蚀性最强。国内废酸浓缩难以突破质量浓度50%~60%瓶颈的原因在于,此时硫酸的腐蚀行为最复杂,对设备材质的耐酸腐蚀要求较高。现在废酸处理设备的材质大多是碳钢、高硅铁或聚四氟乙烯浸渍石墨等,虽然在一定程度上缓解了设备受酸腐蚀的状况,但设备的使用寿命与国外相比仍然较短。因此,只有选择新型的耐腐蚀材料才能从根本上解决设备腐蚀的问题。

4 对策与建议

4.1 改善原料筛选工艺,提高钛铁矿质量

改善现阶段钛铁矿的筛选工艺,如引入国外先进的电选、磁选技术,提高矿石的钛含量,降低氧化铁及其他杂质的含量。钛含量的提高将减少硫酸加入量,同时减少废酸产生量以及副产物硫酸亚铁的产生量。此外,若以提炼金属钛生产过程中产生的高钛渣为原料,虽然能提高原料中的钛含量,但钛渣成本较高,价格一般为普通钛铁矿矿石的4~5倍,完全使用钛渣实不可取。

4.2 综合考虑物料最佳配比

现阶段很多化工企业在废酸回收中仅单一考虑废酸浓度的提高,追求高的废酸回收率;在生产中也主要关心钛铁矿矿石与新硫酸的配比,而忽视了再生酸与新硫酸混合后混合酸的最佳配比,以及混合酸浓度与矿石钛含量的最佳配比。在工业生产中,应该综合考虑矿石钛含量、新酸浓度、再生酸浓度的最佳配比,而不是一味追求高的废酸回收率。当三者的配比达到使二氧化钛生产能耗最低时,才是废酸回收与利用的真正要求。国外企业一般将废酸浓缩成质量分数为80%的再生酸,与新酸通过最佳配比混合成为工艺所需的混合酸,再与二氧化钛质量分数60%左右的钛铁矿混合,真正达到废酸的合理利用。

4.3 改进工艺及工艺参数,减少废酸的产生

二氧化钛生产工艺中减少废酸产生量的最重要的原则是以防为主,即从源头遏制废酸的产生。通过引入先进的二氧化钛生产工艺和废酸浓缩工艺,提高硫酸利用率和二氧化钛收率,减少废酸产生量。德国拜耳技术将热能循环利用至最后一步,环保节能,属于国际先进技术。国内应推广德国拜耳技术,并结合企业自身的实际情况,因地制宜,才能从根本上解决国内废酸浓缩技术存在的能耗高、再生酸浓度低的问题。

此外,精确控制反应条件可减少废酸的产生。如酸解反应中必须用压缩空气来搅拌和冷却反应物料,但空气中的氧会与硫酸共同作用,使亚铁氧化成三价铁、三价钛氧化成四价钛,因此,需控制压缩空气的使用量。

4.4 完善配套设施,循环利用硫资源

酸解过程中会产生大量的SO2和SO3废气,如果不经处理直接排放,不仅浪费硫资源而且污染环境。完善配套设施,使硫循环参与反应,可以减少废气的产生。使用废气回收装置应注意:酸解过程中废气的排放量并不是很高,但瞬时排放量很大,且温度高达160~180 ℃。高排放量和高温对设备材质有较高要求。此外,在浓缩过程中会有大量的蒸汽以及废热产生,通过完善配套设施可充分利用蒸汽中的热量,有效降低浓缩成本。如德国拜耳公司将二次蒸汽充分利用到废酸浓缩过程中。国内可适当引进国外的设备,提高二次蒸汽的热量利用率。

4.5 采用化工新材料,提高设备耐腐蚀性能

采用化工新材料提高设备的耐温性、耐腐蚀性是延长废酸浓缩设备使用寿命和提高使用效果的必要途径。如钛材作为优良的耐腐蚀性材料和重要的结构材料,具有强度高、耐腐蚀性好、耐热性好等优点,广泛应用于航空航天、制盐工业、氯碱工业等领域。钛的化学性质稳定,常温下其表面会与氧气发生化学反应形成一层致密坚固的氧化膜,保护其不受强酸、强碱的腐蚀[14]。诸如此类,还有活性金属钽材、高性能石墨、工程塑料等化工新材料可以选用。

4.6 拓展硫酸亚铁利用途径,制备高效无污染副产品

硫酸法制二氧化钛生产中产生大量的副产物,每生产1 t二氧化钛将产生3.5~4.0 t的七水硫酸亚铁。为此需要开发硫酸亚铁制备新技术,并拓展硫酸亚铁利用途径,综合利用副产物。通过改进现有的硫酸亚铁生产工艺,可使七水硫酸亚铁以大晶体的形式析出。大晶体便于处理和储存,且铬、钒杂质含量较低。硫酸亚铁除用于净水剂及肥料外,可加工成土壤调节剂或水处理剂等。还可探索在生产铁精粉的同时回收硫,或以硫酸亚铁、碳酸铵和氯化钾为原料制备硫酸钾,同时副产氯化铵和氯化铁红。将硫酸亚铁合理加工成副产物,不仅可为企业带来良好的效益,同时也能很好地降低其对环境的污染。

5 结语

为建立环保节约型社会,国家的环保力度日益加大,废酸处理已成为社会和企业必须解决的问题之一。国内废酸处理技术的现状要求企业必须加强自主创新,学习国外先进技术,解决现阶段废酸浓缩技术所存在的工艺、设备及材质3方面的问题。最有效的解决措施是:以防为主,改善工艺条件;使硫完全参与反应,减少硫的损失和对环境的破坏;完善配套设施,提高设备质量;综合考虑废酸、新酸和钛铁矿的物料配比;选择耐腐蚀性较好的复合材料作为设备材质;最终使废酸少产生或无产生。

[1] 庄善学,魏慧荣. 我国目前硫酸工业的现状及存在的问题研究[J]. 甘肃联合大学学报,2012,26(6):52-54.

[2] 李俊峰. 硫酸法钛白粉生产废酸液的综合利用[J]. 广州化工,2010,38(2):185-186.

[3] 邓捷. 2012年中国钛白粉行业运营情况及发展预测[J]. 中国涂料,2013,28(3):13-20.

[4] 张益都. 硫酸法钛白生产技术创新[M]. 北京:化学工业出版社,2010:311-318.

[5] 陈明,吴笛,张健,等. 以清洁生产理念促进我国钛白粉产业的发展[J]. 化工环保,2011,31(3):222-225.

[6] 王建伟,任秀莲,魏琦峰,等. 钛白废酸的综合利用研究现状及展望[J]. 无机盐工业,2009,41(9):31-33.

[7] 邓婕,吴立峰. 钛白粉应用手册[M]. 北京:化学工业出版社,2005:39-49.

[8] 唐文骞,王效英. 硫酸法钛白废酸浓缩技术介绍及评述[J]. 化工设计,2010,20(2):3-8.

[9] 范兵,李志广,李昭,等. 硫酸法钛白废酸的处理[J]. 河南化工,2013,30(3):12-15.

[10] 李亮. 钛白废酸喷雾浓缩装置的研发[J]. 湿法冶金,2010,29(2):130-133.

[11] 李亮. 废酸喷雾浓缩装置的设计及制作原理[J]. 无机盐工业,2010,42(9):54-56.

[12] 冯圣君,曹文华,殷禄华. 钛白废酸回收装置国产化实践[J]. 上海化工,2006,31(1):40-44.

[13] 魏绍东,冯圣君,魏艳. 钛白废酸的治理与浓缩综述[J]. 无机盐工业,2007,39(2):15-17.

[14] 杜德瑞,包庆云,岳伟. 钛材市场现状及攀长钢发展钛材展望[J]. 特钢技术,2006,12(48):1-8.