660 MW机组送风机降速改造与变频改造的分析研究

2014-04-12孟庆龙韦红旗何长征

孟庆龙,韦红旗,何长征

(1.东南大学能源与环境学院,江苏南京210096;2.南京博沃科技发展有限公司,江苏南京210006)

送风机是电站锅炉机组的主要辅机,也是保证机组安全和经济运行的关键设备之一。因此,通过对送风机进行热态试验,以了解风机运行性能,并根据实验数据和电厂现场情况,对送风机改造提出不同方案,分析可行性和经济性,选择最优方案,改造后的风机能高效、安全、经济地运行,以保证锅炉机组的长期稳定运行和较低的厂用电率,同时也起到节能降耗的作用。

1 锅炉和风机系统概述

宁夏京能宁东发电有限责任公司(以下简称京能宁电)的一期2号机组为660 MW燃煤汽轮发电空冷机组,锅炉为超临界参数变压运行螺旋管圈加垂直管直流炉,单炉膛、一次中间再热、采用切圆燃烧方式、平衡通风、固态干式排渣、全钢悬吊结构Π型锅炉、室内布置煤粉锅炉,锅炉采用紧身封闭。锅炉型号:HG-2210/25.4-YM16,4只低NOx墙式直流燃烧器,采用四面墙布置,燃烧器一、二次风喷嘴呈间隔排列,顶部设有SOFA二次风,底部设有AA直吹二次风,6台ZGM113G-II中速磨煤机配正压直吹制粉系统。

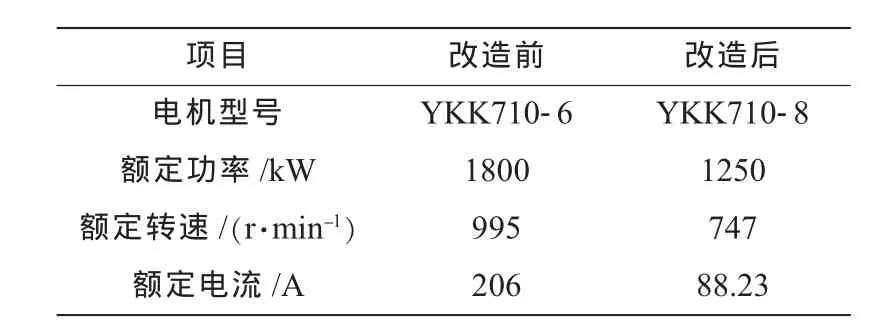

宁东电厂送风机选配为沈阳鼓风机集团有限公司2×50%动叶可调轴流风机,型号为ASN-3040/1600型。其主要参数见表1。电动机型号为YKK710-6,其参数为:额定功率1800 kW;额定电压6000 V;额定电流206 A;额定转速995 r/min;功率因数0.879。

2 性能试验

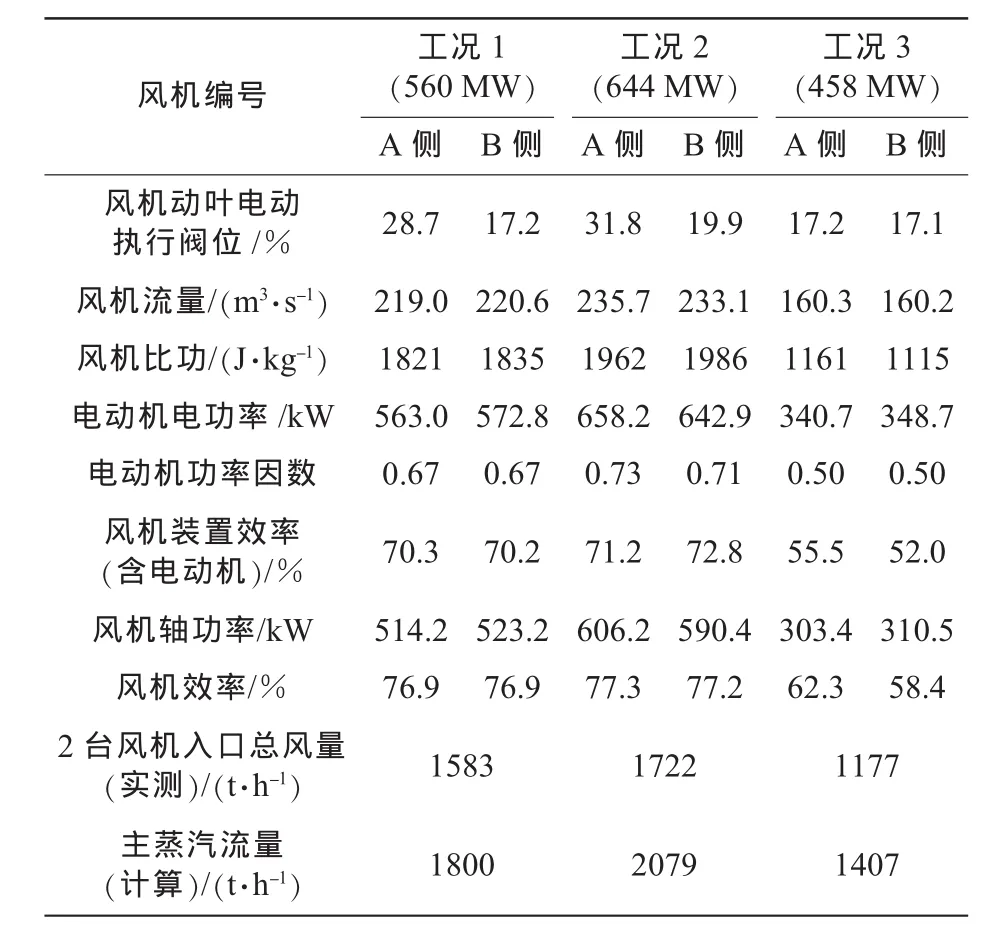

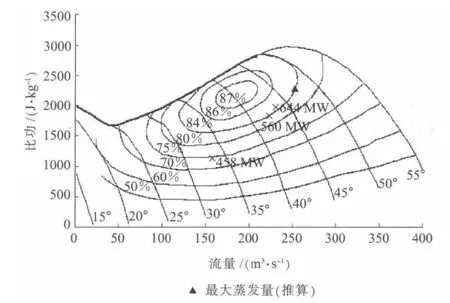

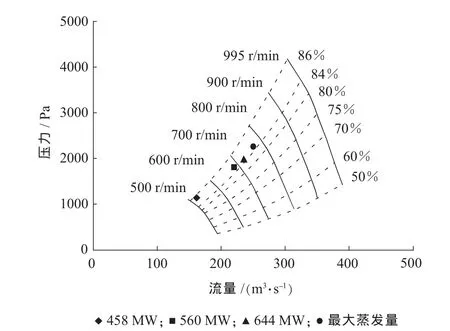

送风机试验和有关数据的计算是依据DL/T 469—2004[1]和 DL/T 5240—2010[2]进行的。送风机试验分别在机组负荷644 MW,560 MW,458 MW下进行,结果见图1和表2。图中的最大蒸发量(推算)工况点是以试验煤质、最大蒸发量(2210 t/h)为条件,通过相关理论计算,得出送风机风量及风机全压。

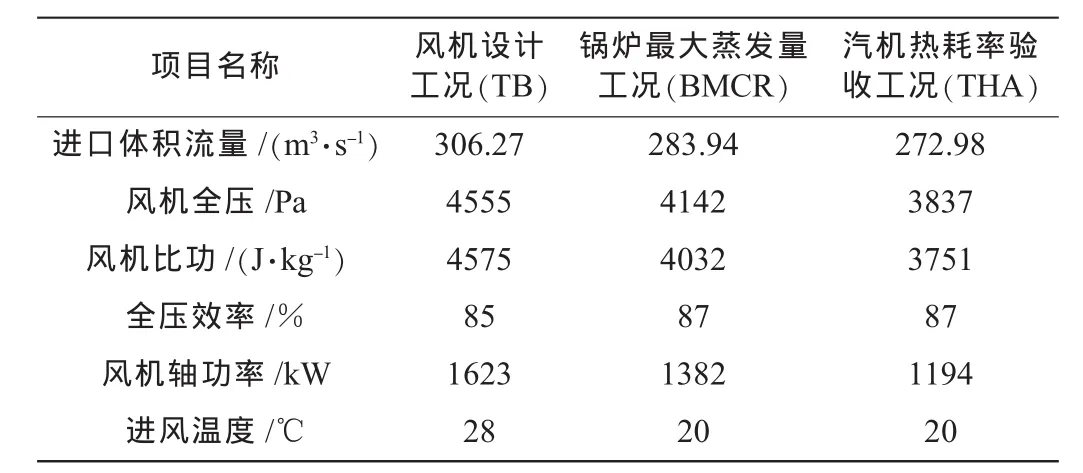

表1 送风机设备性能参数表

图1 2号炉送风机各试验工况点与最大蒸发量点

通过计算,将644 MW实测值换算到最大蒸发量工况点(即试验BMCR工况),风机流量为249.1 m3/s,风机全压为2276 Pa;而BMCR工况的送风机设计流量为283.94 m3/s,设计压力为4142 Pa。经对比发现,该工况点的流量及压力均低于BMCR设计工况点,其中流量略小于设计值,其原因是由于空预器二次风侧与一次风侧之间的密封装置在试验期间为固定间隙,使得一次风道部分风量串入二次风道,导致送风机风量有所减小,所以送风机风量偏小是正常的。

送风机的实测参数与TB点比较,风量裕量22.95%,风压裕量100.13%。从风机选型的角度出发,则风机的选型较不合理,尤其是风机全压裕量过于偏大。

表2 送风机性能试验数据

从风机效率来看,该风机在高负荷 (550 MW以上)运行时,风机效率在70%以上,但在低负荷运行(450 MW)时,风机效率(约60%)相比高负荷工况有明显下降。同时,试验工况下,风机效率在58%~80%之间,与性能曲线图中各运行工况点对应效率 (约为57%~73%)略有偏差,而且与该型风机最高效率区的效率(87%)相比,仍有一定节能空间。

试验工况下,2号机组送风机的电动机功率因数较低,尤其是在450 MW机组负荷时,其数值只有0.50,分析认为主要是电动机的负载率过低所致,3个试验工况的负载率分别为32%,36%,19%。电动机的额定功率达到1800 kW,由此可知电动机的额定功率选型值偏大,致使实际运行中电动机负载率和功率因数偏低,电动机效率低下。

3 送风机改造方案研究

送风机一般有叶轮本体改造、降速改造以及变频调速改造3种主要改造思路[3-6]。根据上述试验结果分析,结合电厂的实际情况和要求,在尽量减少现场改动量的前提下,选择了风机降速和变频调速2种节能改造方案进行研究。

3.1 送风机降速改造方案

3.1.1 电机降速改造方案

送风机的降速改造方案主要是对其电机转速进行调整,送风机电机原设计为6极电机,同步转速为1000 r/min,工作转速为990 r/min,转差率为1%,由于电机变极降速要求,改后送风机电机极数只能为8极,对应同步转速为750 r/min。取1%~5%的转差率范围,所以风机转速范围为710~740 r/min。同时通过计算得知转速从996 r/min降到740r/min后能满足锅炉各种运行工况的需要,而且降速后各个运行工况点都位于高效区,各运行工况点也都远离失速区。图2给出了降速改造后的性能曲线和各运行工况点的的位置(因2号机组A侧与B侧情况大致相同,故以后分析皆以B侧为例)。表3给出了改造后节能量的估算。改造后2台风机年节电量为1 235 000 kW·h。

图2 送风机各试验工况点与最大工作点在740 r/min转速下性能曲线中的位置

表3 送风机降速改造后的节能量分析

3.1.2 送风机电机功率的确定

与宁东公司的技术人员交流及试验得知,其空预器一、二次风间漏风量较大,而且也准备进行改造。进行电机功率确定时考虑到此问题,假设其改造后的空预器性能达到设计值,届时在维持最大入炉二次风量的情况下,送风机流量将要增加。为确定送风机改造后的最大工作点,从宁东公司收集并统计了2号机组在冬季、夏季不同典型负荷下的送风机运行参数,在660 MW工况下,2台送风机最大合计流量为1890 t/h;同时,由试验、计算可大致算得空预器一次风侧至二次风侧的漏风量比其设计值大160 t/h左右,建议最大工作点流量取1025 t/h(1890/2+160/2),送风机进口空气密度为1.0 kg/m3,则送风机进口体积流量284.7 m3/s,由表2试验数据推算,最大工作点的比功为2643 J/kg(即送风机的全压约为2643 Pa)。取改造后送风机的最大工作点流量为284.7 m3/s,全压为2643 Pa,此工况点风机运行的效率为80%。则单台送风机运行时的轴功率为931 kW,此时电机的负载率为51.7%,同时考虑机械传动效率为98%、电机效率为94%,电机输入功率为1011 kW,电机裕量取为5%,电机功率则为1062 kW。考虑到TB点的工况,电机功率的选取应在1062 kW以上。

3.2 送风机变频改造方案

3.2.1 变频改造的基本原理

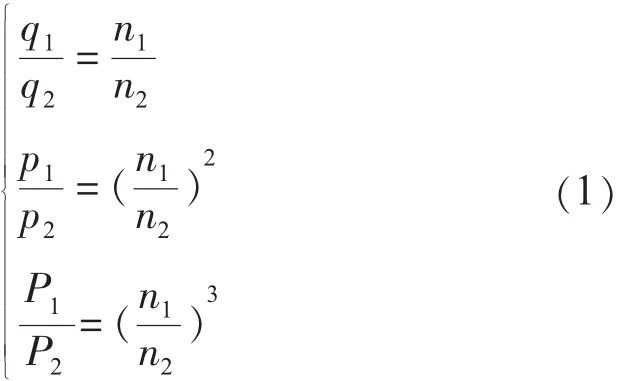

变频调速的改造也是对电机方面的改造,是通过增加变频器,使风机实现变速运行。变频效果主要依据风机相似定律,由相似定律可得到同一工况点在不同转速下的风机效率及各转速的下的风机性能曲线。在相似工况下运行的风机其流量、压力、功率与转速之间的关系,可由如下简化公式表示:

式中:q 为风机流量,m3/s;p 为风机压力,Pa;P 为风机功率,W;n风机的转速,r/min。当机组负荷变化使送风量减小时,扬程随着转速下降而降低,可以大幅度减少节流损失;采用变频调速时风机的工作效率η总是处于高效区;而且变频改造后,变频器具有根据负载轻重情况调节输入电压的功能,提高了电动机的工作效率和功率因数。

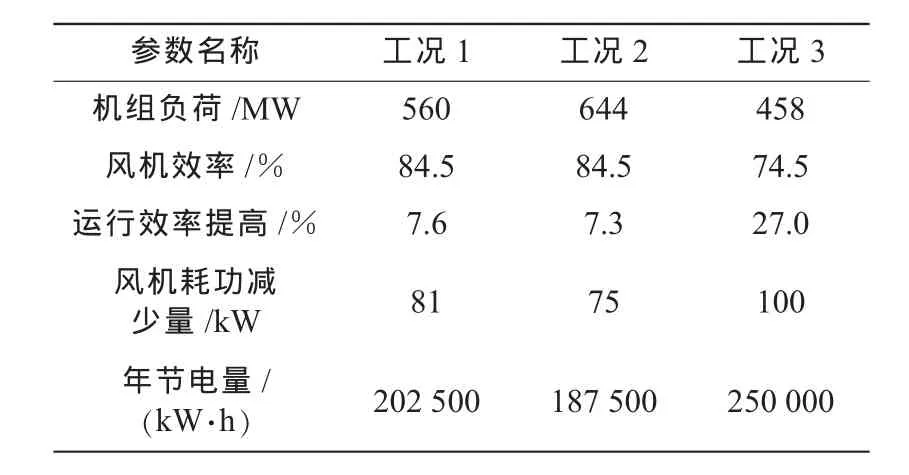

3.2.2 变频改造效果分析

通过计算分析可知,现有风机动叶在45°开度时,风机的运行效率最高。风机的出力也能满足其最大蒸发量工况点的运行需求。图3给出了动叶固定在45°时的转速调节性能曲线和各运行工况点的位置。表4给出了风机变频改造前后节能量的估算。改造后2台风机年节电量为1 280 000 kW·h。

图3 送风机动叶角度45°变频后的性能曲线及设计参数的位置

表4 送风机变频改造后的节能分析

4 2种改造方案比较

4.1 经济性分析对比

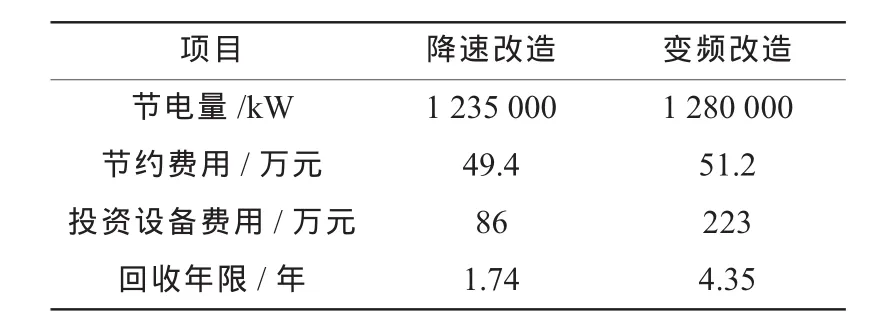

由上述分析可知,在高中负荷时,2种方案的风机效率提高差不多;而在低负荷时,变频改造方案的节能效果稍微明显一些。从节电量上来看,送风机的变频改造比降速改造每年多节约45 000 kW·h。2种方案的投资回收比较分析见表5。

表5 2种改造方案投资、回收的对比

由表5可以看出,2种方案的年节省费用基本相同,但变频改造前期投资大,回收期达4年多,而降速改造仅不到2年就可以收回投资,由于变频改造的控制系统相对复杂,可能需要更多的投入,而降速改造则简单很多,几乎和改造前一样,而且如果再算上维护、检修费用,两者的投资费用差距更为明显。由此考虑,送风机降速改造的经济性更为理想。

4.2 安全性分析对比

送风机的降速改造,本体以及其他设备不需进行改动,只要对电机改动即可,改动量极少,安全性较高。

送风机的变频改造,也不用对风机本体改造,但送风机的热工控制系统、电气保护系统等需要进行改造,还要加装变频设备柜。同时,为了防止送风机在较低转速时风机本体与其构件、风道导流叶片等发生共振(比如叶片共振和轴系扭振,可能会造成叶片疲劳折断和主轴断裂等)或是相邻风机机组产生的拍振危险,所以电厂还需对变频后可能的共振或拍振频率进行测量,以避开危险运行频率,确保风机的安全运行。同时,在控制系统方面,变频器的控制系统比较复杂,可靠性没有原来的系统高。

综上分析,从经济性、运行维护及产出比与安全性等方面的对比可知,将现有送风机电动机的转速由995 r/min降到740 r/min的降速方案更优。

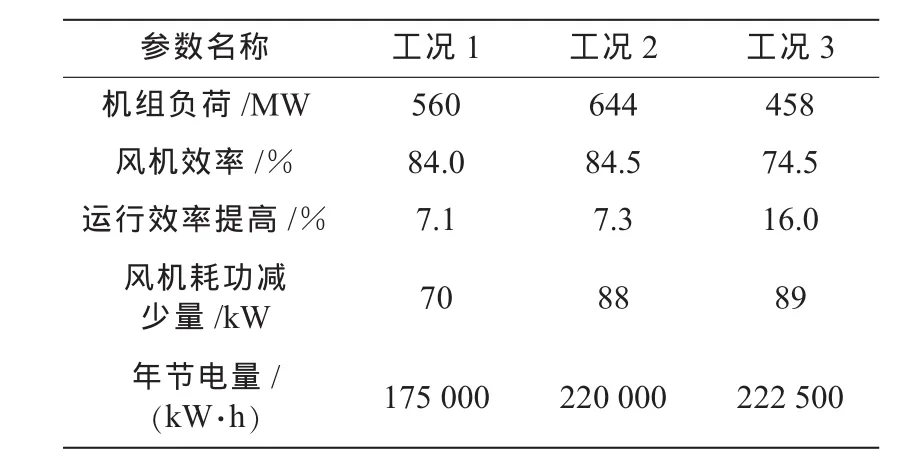

5 改造后的效果评估

宁东电厂2号机组在大修间实施了送风机电机降速节能改造,风机转速从995 r/min降至747 r/min(电动机从6级改为8级),能够满足各个工况的运行要求,机组运行中送风机效率在各个工况点都有不同程度的提高。表6给出了改造前后电机参数对比。

表6 电机改造前后参数对比

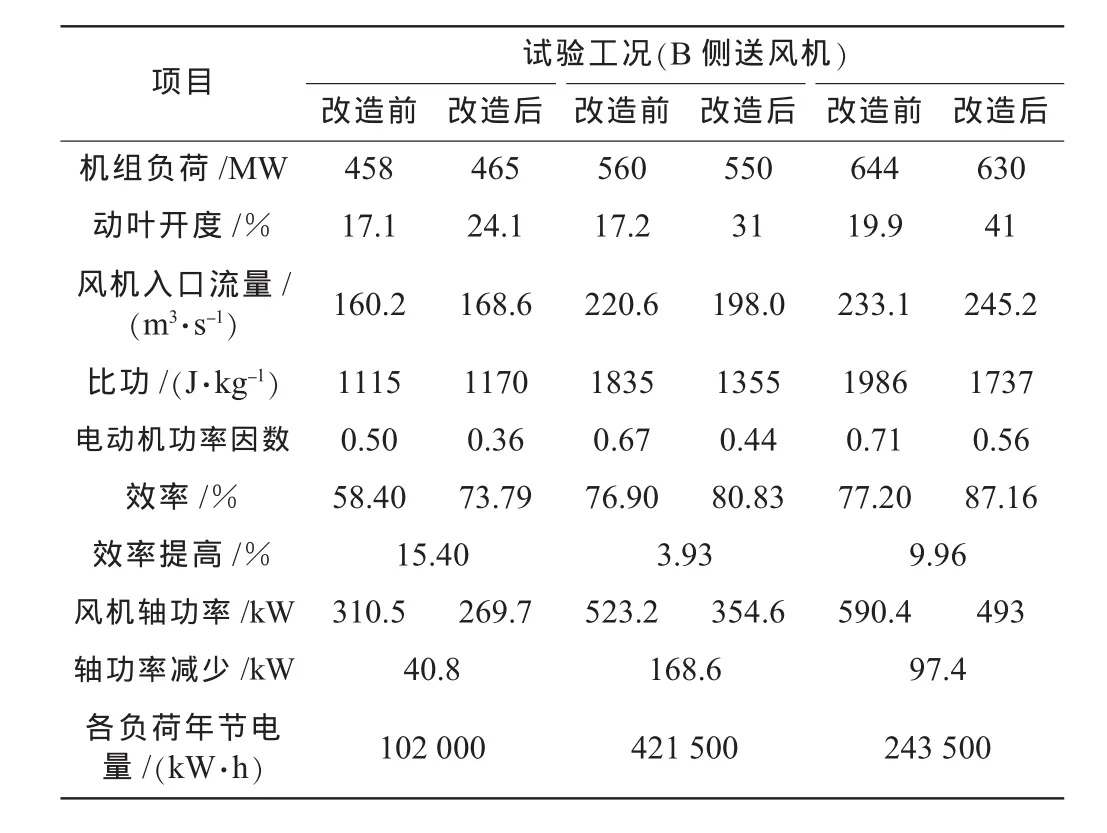

送风机改后试验结果表明,风机降速改造后,其运行开度明显增大(增大约40%~80%),运行效率明显提高(提高约4%~15%),如果按年运行7500 h,年平均三个工况点各运行2500 h算,每台机组 (2台送风机)可以节约耗电量1 534 000 kW·h,上网电价每千瓦时按0.4元计算[7],每年可节约61.36万元。表7给出了改造前后送风机性能对比及节电量分析。

表7 送风机改造前后性能参数对比及节电量分析

6 结束语

通过试验可知,送风机出力较大,选型不合理且电动机的额定功率选择也过大,有很大的节能空间。确定降速改造方案时,最大蒸发量工况点的确定十分重要,需根据电厂实际情况及试验数据来计算。试验工况下送风机的效率与性能曲线中各运行工况点对应效率,由图可知略有偏差,这与制造、安装、测量误差都有一定关系。通过对2种改造方案的对比分析可知,对于宁东电厂的送风机而言,送风机降速改造的经济性以及安全性等更为理想。改造后,2台风机在高负荷运行时,风机效率在86%以上,高于设计值(≥85%),两侧阻力平衡,2台风机运行稳定,可靠。综合考虑,对送风机而言,降速改造方案改动少,投资小,且改造的经济性十分理想,值得推广。

[1]中华人民共和国国家发展和改个委员会.DL/T 469—2004电站锅炉风机现场性能试验[S].北京:中国电力出版社,2004.

[2]国家能源局.DL/T 5240—2010火力发电厂燃烧系统设计计算技术规程[S].北京:中国电力出版社,2010.

[3]刘家钰.我国电站风机节能的途径探讨[J].风机技术,2007(3):50-55.

[4]卫运钢.变频技术在热电厂风机节能改造中的应用[J].风机技术,2010 (5):57-61.

[5]冒士平,丁 平,赵启明.330 MW机组送风机电机降容改造及节能分析[J].电力科学与工程,2009,25(8):62-64.

[6]宓洪武,李智娟,许凤玲,等.浅谈火力发电厂风机节能改造[J].风机技术,2010(3):53-57.

[7]严加发.650 MW燃煤机组引风机和增压风机合并节能分析[J].江苏电机工程,2013,32(4):74-76.