牵引变电所设备热缺陷温度诊断判据研究

2014-04-11张萼辉上海铁路局科研所

张萼辉 上海铁路局科研所

牵引变电所设备热缺陷温度诊断判据研究

张萼辉 上海铁路局科研所

制定可靠的温度诊断判据是预警牵引变电所设备热缺陷的先决条件。针对电流、电压致热型设备的缺陷温升特征进行分析,从而提出表面温度、相对温度变化率、同相设备温差以及同类设备温度超限等判据,并对判据进行实例化验证。

牵引变电所;热缺陷;判据;诊断

1 引言

红外热成像技术已广泛应用于电力系统带电设备的温度信息采集工作。如何通过设备温度信息准确反映带电设备缺陷,是实现牵引变电所带电设备缺陷自动监测的难点之一。目前电力企业遵循的主要标准是DL/T664-2008《带电设备红外诊断应用导则》,此规范针对电流、电压致热型设备分别给出了温度、相对温差及缺陷分类的诊断判据,较为适用于手持式等数据量较小的红外热像监测,且每种缺陷均采用单一判据进行诊断,难以满足在线式红外热成像自动监测的需要。

此外,与电力系统不同的是,牵引供电系统负荷有其自身特点。一方面由于牵引变二次侧的单相输出,一次侧的三相电流不平衡成为常态;另一方面,牵引供电系统负荷与车辆运行工况的变化密切相关,波动较大。直接套用电力标准难以保证设备缺陷诊断的精度。

我所开发的牵引变电所红外热成像智能温度预警系统,可对牵引供电设备运行状态的热分布进行全天候、连续、实时红外数据采集。系统采集的大数据量为多种温度诊断判据的综合利用提供了有力支撑。因此,不仅有必要、而且有条件制定基于牵引变电所红外热成像智能温度预警系统的缺陷诊断判据。

2 电流致热型设备

电流致热型设备包括进线端子、隔离开关、SF6断路器、电流互感器等。其发热主要是电阻损耗:

其发热功率与电流的平方以及电阻成正比,供电臂上不发生短路的情况下电流一般不会突增。电流致热型设备发生缺陷一般是由电阻增大引起,主要原因有:电气接头连接不良、触头接触不良、断股等。这些缺陷与设备设计、安装不当、运行维护不当或设备老化有关。

2.1 电流热缺陷温升特征

电流致热型设备的热缺陷可以分为外部热缺陷和内部热缺陷,其温升特征有所不同。对于外部热缺陷,其缺陷的致热部位是裸露的,大部分是由于电气接头老化导致接触电阻增大,缺陷表面温度可直接测量。因老化是一个长期过程,接触电阻逐渐增大,其温升是一个单调的缓慢上升过程。

内部热缺陷由于其致热部位被封闭,小部分热量可能通过导体传递到外部,大部分需通过油、SF6或绝缘纸等介质传到其表面,所以其测量值比实际温度值要小。对于可能发生内部热缺陷的设备,如断路器、电流互感器等监测节点,需利用多种判据进行综合诊断。

2.2 外部热缺陷诊断判据

对于外部热缺陷,首先应制定表面温度超限判据,此判据可直接引用DL/T664-2008《带电设备红外诊断应用导则》中相关条款(见表1)。

表1 电流致热型设备外部热缺陷诊断判据

对于相间温差,必须注意到在设备完好的情况下,即使牵引变一次侧发生三相不平衡,设备的温度差异也较小。如若相间温差不大,可忽略三相不平衡的影响;若实测相间温差大于一般缺陷阈值,必须在相关供电臂上电流大于100A时重新测试一次,以确认温差是由于设备接触电阻增大导致。

若设备开始发生老化,其阻值增大是一个长期缓慢过程,很长一段时间内,其最大相间温差都不会超过一般缺陷的阈值。但仅根据上述表面温度超限判据,是无法在缺陷初始阶段发现问题的。因此,必须同时使用相对温度变化率超限判据以发现早期缺陷,公式如下:

式中:

△T为相对温度变化率;

τ1为前一时刻相对温差,τ2为后一时刻相对温差,K;T1为前一时刻实测温度,T10为前一时刻环境参照体温度,℃;

T2为后一时刻实测温度,T20为后一时刻环境参照体温度,℃;

Time为时间跨度,s。

设置合理的相对温度变化率阈值,若连续几个周期△T都大于此值,即认为设备发生了热缺陷,即使最大相间温差小于一般缺陷阈值,系统也会报警,可及早发现缺陷。

2.3 内部热缺陷诊断判据

内部热缺陷主要发生在断路器和电流互感器内。同样引用电力标准作为表面温度超限判据作为参考(见表2)。

表2 电流致热型设备内部热缺陷诊断判据

对比外部热缺陷诊断判据,可看出内部热缺陷各级诊断判据的阈值都要低,这是由其温升特征决定。内部热缺陷的热量只有一部分能传导至外部,其温升不如外部热缺陷灵敏,若受到外部风力情况干扰,更是难以判断。因此相对温度变化率超限判据不适用于内部热缺陷的诊断。

同时,内部热缺陷的热量需经过介质传递,作为与内部电流大小正相关的外部温度参数,介质相当于一个延迟和积分环节,因此三相电流不平衡不再是一个可忽略的因素。在牵引变一次侧不同的相上,即使设备具有相同的内部缺陷,如果电流大小及流经时间不同,外部温度也会有较大差异,因此如表2所示一般缺陷采用相间温差是不合适的,必须选择与监测对象同相的设备温度作为基准值计算温差。

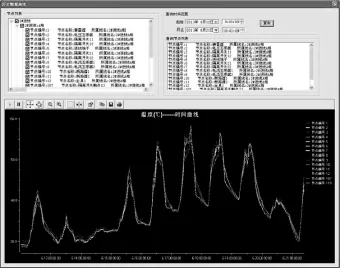

图1为牵引变电所红外热成像智能温度预警系统中历史温度曲线显示界面。曲线表示的是9天内牵引变一次侧A相上可能发生内部热缺陷的设备温度值,可看出其随环境温度变化的一致性非常好,因此可将这些温度的算术平均值作为同相设备温度值使用。此即为同相设备温差超限判据。

红外热像仪的特点是绝对温度值测量精度偏低,但在合适的环境温度下,其相对误差小于0.05℃。因此,使用同相设备温差超限判据判断内部热缺陷,不仅充分利用了红外热像仪热灵敏度高的优势,还可抑制风速、外界温度等干扰,提高诊断的准确性。

图1 多设备节点温度-时间曲线

3 电压致热型设备

电压致热型设备通常指电压互感器、避雷器、电容式套管等。电压致热缺陷主要是因受潮、老化等因素引起绝缘介质不良所致,其在电场中产生极化损耗或电导损耗引起发热,局部放电也会产生额外热量。电压致热缺陷一般与运行电压的平方成正比,与负荷电流大小无关。因此牵引变电所三相电流不平衡不会导致电压致热型设备的温度差异。其发热功率由式3决定:

式中:

U为运行电压,V;XC为耦合容抗,Ω;

ω为系统角频率,rad/s;

C为电容量,F;

tanθ为耦合电容介质损耗的正切值。

3.1 电压热缺陷温升特征

电压致热设备存在缺陷时,往往表现出局部或整体性的温度异常。由于发热部位大多处于内部,且损耗不大(发热功率从几瓦到几十瓦不等,个别可达几百瓦),缺陷不易在外部以温度明显变化的形式表现。

这类设备的共同点是:一般发热不大,温升值比较稳定,在无风条件下温升为:避雷器0.5~10K,耦合电容器1~5K,电磁型电压互感器4K~6K。在有风条件下,其正常温升比上述数值要低得多。

3.2 电压热缺陷诊断判据

电力行业标准DL/T664-2008《带电设备红外诊断应用导则》中提出的温升或温差判据,是电压致热型设备的最大允许温升及同类之间的允许温差值,应基于此导则细化温度超限判据(见表3)。

表3 电压致热型设备热缺陷诊断判据

电压致热型设备发热量小,传导到外部的热量还要打折扣,因此测得的温度值与致热部位的实际温度相差很大。若按表面温度超限判据进行诊断,会出现严重误差;同时,相对温差超限判据也不适用于缺陷发热部位温升小于1K的电压致热型设备。

对于这类故障,宜采用同类设备温差超限判据。利用被测对象的温度值与其它两相上相同设备的温度值进行比较,判断温差是否超过阈值,从而诊断设备是否发生故障。由于红外热像仪的相对测温精度达到0.05℃,因此对于1K的温升,系统有足够的分辨率可以区分。

4 结束语

牵引变电所室外带电设备种类较多,缺陷和温升特征也各有特点。针对这些特点,制定合理的温度超限判据,是对设备缺陷进行可靠诊断的基础。根据本文分析所制定的温度超限判据,已在我所开发的“牵引变电所红外热成像智能温度预警系统”中得到应用,在系统应用过程中,温度超限诊断及预警功能运行稳定可靠。目前在不断积累数据,优化判断阈值,以期进一步提高诊断及预警的精度。

[1]DL/T664-2008《带电设备红外诊断应用导则》.

[2]张晓霞.变电站电压致热型设备的红外测温诊断[J].电力与能源.2010 (25)∶757-758.

[3]赖岳雄,潘月多.对电流致热型设备红外诊断技术探讨[J].广东电力. 2004(4)∶49-52.

责任编辑:王华 张建强

来稿日期:2014-01-27