5182罐盖料铝合金扁锭生产工艺研究

2014-04-10任允清吴超峰

任允清,吴超峰

(河南中孚实业股份有限公司,河南 巩义 451200)

5182铝合金是Al-Mg系合金,由于其具有良好的强度、延伸率和深冲性能,易拉罐盖、百叶窗、瓶盖等对综合性能要求比较高的板坯多采用该合金。然而在5182扁锭的实际生产中容易出现:①由于该合金镁含量较高,铝液表面氧化膜致密性差,铸锭在铸造过程中易形成非金属夹杂和氢含量超标;②由于合金中镁容易氧化烧损,过程控制不当易造成合金中镁含量不足;③熔体中钠含量控制不当,会造成铸锭裂纹或后期轧制时的钠脆现象;④5182合金铸造时底部裂纹倾向较高,铸造工艺不当易形成大面通裂现象。因此,为了铸造出高性能的5182合金,在生产过程中必须解决这些问题。

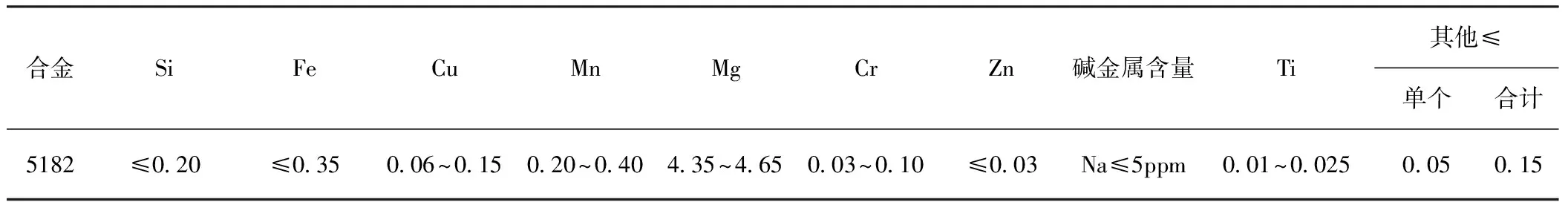

1 合金成分

5182合金成分如表1所示。合金中的锰可以以锰添加剂的形式加入,也可以加入铝锰中间合金。锰添加剂要求在配镁之前加入以防止锰吸收过慢,加入锰添加剂后先静置15min接着搅拌20min然后再加入镁。

表1 5182合余化学成分(质量分数,%)

5182铝合金中镁含量较高,镁的活泼性决定了其在熔体中容易因烧损而导致含量降低。因此在配料时,镁含量一般取中上限为4.55%~4.65%。然而随着熔体保温时间延长,镁含量还会逐步降低,实验证明5182合金熔体在720℃保温情况下,镁含量每小时下降约0.05%。因此每隔4h要重新分析一次,加镁并补充精炼一次(纯氩气20min保温炉内精炼)。

2 熔铸生产工艺研究

2.1 熔体的除钠、除氢精炼

一般熔炼炉内钠含量约为18ppm,氢含量为0.4ml/100gAl,我们使用的原料为70%电解原铝,因此氢和钠的含量都比较高。生产实践表明5182合金钠含量超过5ppm时就会产生热轧边部裂纹现象,因此首先要在熔炼炉内除钠,目前采用PROMAG精炼剂和二号溶剂结合充分搅拌的办法来除钠。熔炼炉加入铝时,先将少量的PROMAG固体精炼剂加入炉内入铝口处,铝液流入炉内时和精炼剂反应,由于精炼剂中的六氯乙烷分解成氯气和熔体中的钠元素反应生成氯化钠上浮至熔体表面,之后可随表面渣一起扒出。一般固体精炼剂的熔炼为每吨电解铝0.1~0.15kg。在熔炼炉加镁的时候,铝液表面均匀撒入二号溶剂,并开启电磁搅拌约30min。二号溶剂不但可以起到防止镁燃烧的作用,其中的氯化镁还可以起到置换铝熔体中钠的作用。同时在铝熔体搅拌过程中,钠元素也在不断氧化挥发。通过熔炼炉内精炼,钠含量一般可以降到7ppm以下,由于钠元素在倒炉过程中也会有一部分氧化挥发,因此保温炉内精炼前钠含量一般为3~4ppm。

除钠精炼时,还要防止在保温炉内使用太多的氯气而导致铸造过程中过滤系统堵塞。保温炉内精炼使用加拿大STAS设备RFGI精炼方法,采用氩气+氯气混合气体(氯气加入量为1%~3%)精炼30min,再用纯氩气精炼10min。试验证明,氯气加入量超过3%时,熔体中会产生大量的液态氯化镁,这种物质很容易和熔体中的氧化物结合生成一种粘稠状的暗红色物质,凝固后成为黑色(通常称之为黑色氧化物)。这种物质不但易堵塞过滤系统大大降低其使用寿命,同时还对扁锭铸造裂纹敏感,对生产带来不利影响。最终经保温炉精炼后钠含量可降至1~2ppm,氢含量可降至约0.3ml/100gAl。在线除气选用法国Novelis的Alpur三转子除气设备,采用纯氩气精炼。精炼后氢含量可达到0.12~0.15ml/100gAl.

2.2 熔体过滤

采用30ppi板式过滤加上法国Novelis的深床过滤,首先通过板式过滤进行熔体的粗过滤,可提高深床过滤介质的寿命,过滤后95%以上10μm尺寸的夹杂物可被拦截,后期轧制效果良好。

2.3 铸造工艺参数

使用的铸造设备是美国Wagstaff全自动铸造机,配套结晶器是世界领先水平的LHC低液位双室冷却水结晶器。

5182铝合金铸造最常见的缺陷有锭尾余漏、开始阶段大面漏铝和大面通裂等。锭尾余漏的主要原因是在铸锭和结晶器之间,由于锭尾翘曲形成了过大的缝隙,使得熔体金属流出而漏铝。从工艺参数上来分析,其原因是开始时铸造速度提升太慢或水流量提升太快造成的。铸造开始时大面漏铝是在膜沸腾结束之后,结晶器金属液位下降过程中,结晶器大面上挂铝而形成的,主要原因是开始阶段结晶器液位太高所导致的。铸锭大面通裂原因是铸锭在顶板开始下降和铸锭产生翘曲时在脆性区产生的开裂,主要原因是铸造水流量太小、铸造速度提升太快、铸造开始时熔体温度过高而造成的。

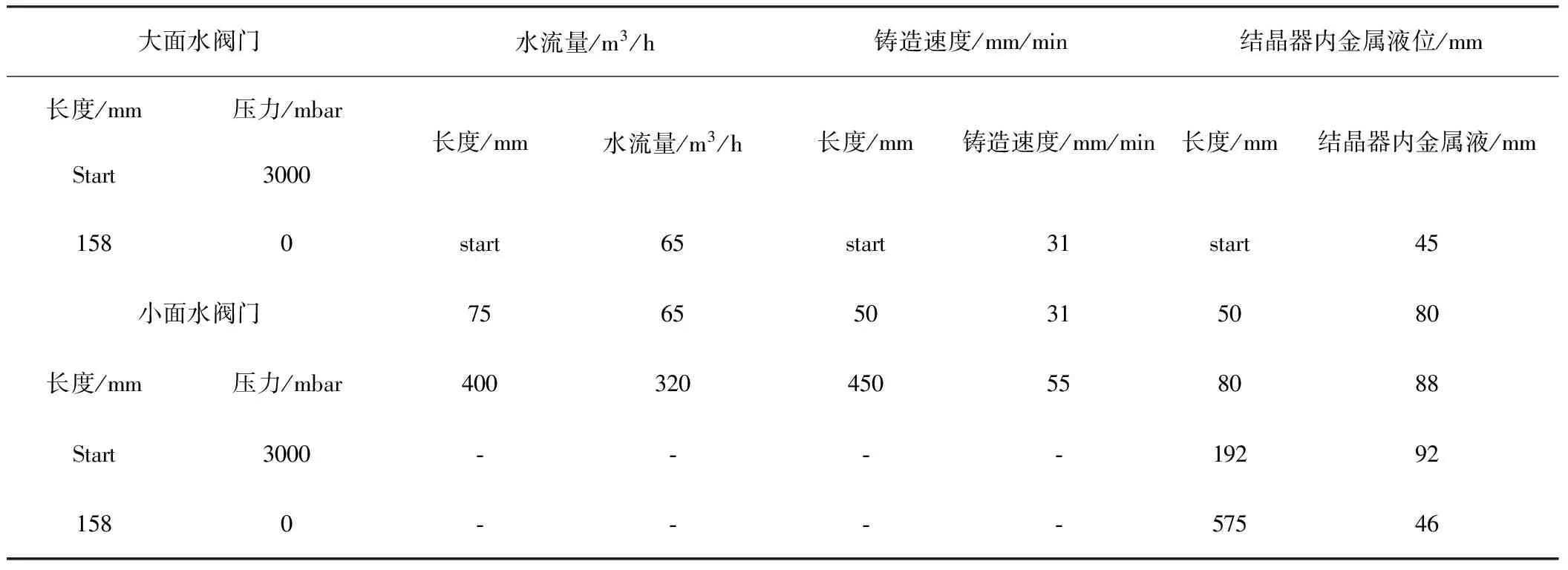

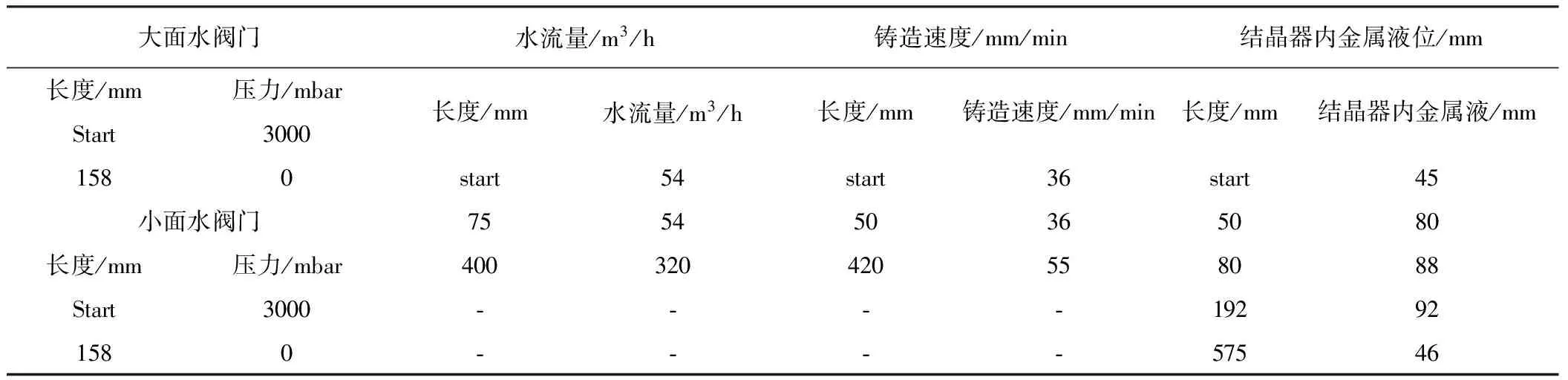

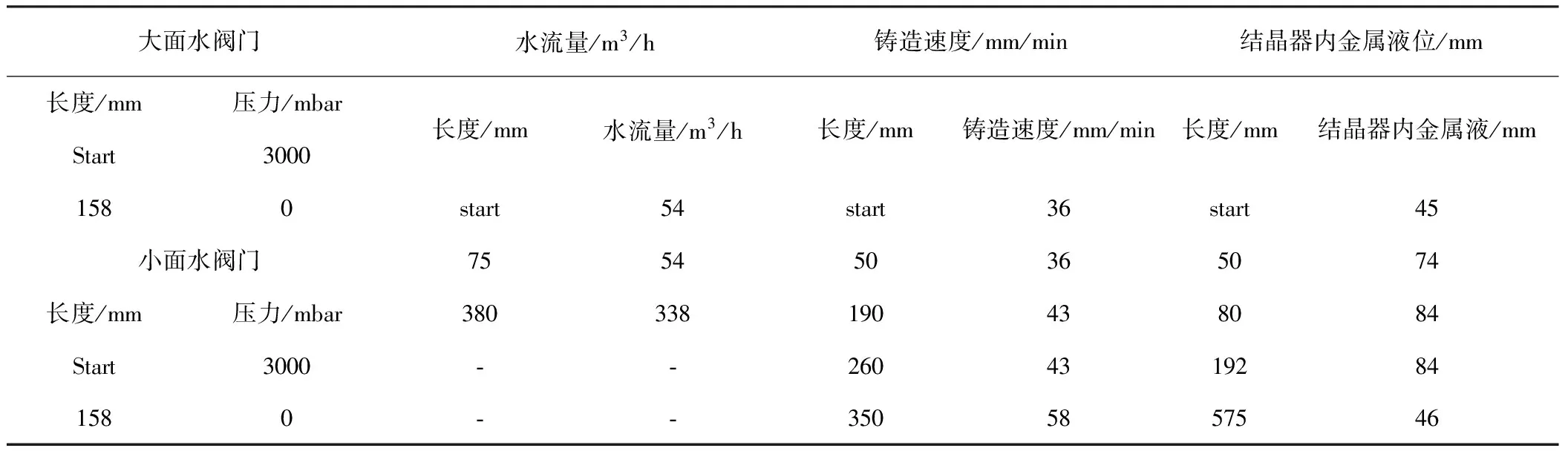

上述三个方面不但是相互关联也是相互矛盾的。例如为了解决锭尾余漏,可能会引起铸锭通裂,为了解决大面漏铝也可能导致锭尾余漏。为此我们多次调整了工艺参进行试验。工艺参数1(表2)锭尾余漏,铸造至150mm左右,二次水打开后锭尾翘曲严重,1、3号锭小面漏铝开机失败。工艺参数2(表3)铸造至360mm时,2号锭大面漏铝开机失败,主要原因是结晶器金属液位开始下降过程中,因结晶器大面挂铝导致漏铝。工艺参数3(表4)热裂,1、4号锭大面通裂。工艺参数4(表5)铸造成功,没发现上述问题,按照此参数连续生产7个铸次均未发现异常情况。

表2 工艺参数1

表3 工艺参数2

表4 工艺参数3

表5 工艺参数4

工艺参数4与工艺参数1、2、3相比主要有以下特点:(1)与工艺参数1相比,对开始的水流量斜线进行了调整,水流量斜率放缓,使膜沸腾时间延长至190mm左右;(2)与工艺参数2相比,降低了二次翘曲时结晶器的金属液位,由原来的92mm降至84mm,解决了结晶器的挂铝问题;(3)与工艺参数3相比,改变了铸造速度斜线,在二次翘曲结束后即铸造长度达到190mm左右时,铸造速度已达到43mm/min,而水流量只有120m3/min,由于铸锭过热很容易产生热裂,这时铸造速度保持在43mm/min,继续提高水流量,待水流量达到260 m3/min时,再缓慢提高铸造速度,这样就减少了膜沸腾之后的热应力。

3 结论

通过5182铝合金的熔铸生产试验,得出了比较合理的熔炼和铸造工艺参数,保证了5182铝合金铸锭的化学成分和冶金质量,同时也解决了铸造过程中的锭尾余漏、大面漏铝和热裂等问题。

[1]美国Wagstaff公司铸造技术手册.

[2]黄良余.铸造有色合金及其熔炼[M].国防工业出版社,1980.

[3]陈存中.有色金属熔炼与铸造[M].冶金工业出版社,1988.