欧洲铝合金汽车板生产概述及国内市场分析展望

2014-04-10刘洪波

刘洪波

(达涅利冶金设备(北京)有限公司,北京100025)

1 欧洲铝合金汽车车身板生产、应用及发展变迁

铝合金与钢相比具有很多优点,例如比强度高、耐腐蚀性好、回收率高等,但是价格较高。欧洲从20世纪40年代就开始铝制汽车车身板的研发和生产使用,但因为工艺及成本原因,直到20世纪90年代铝合金在汽车上的应用仍大都局限于铸造部件,铝合金车身板的使用量很少。

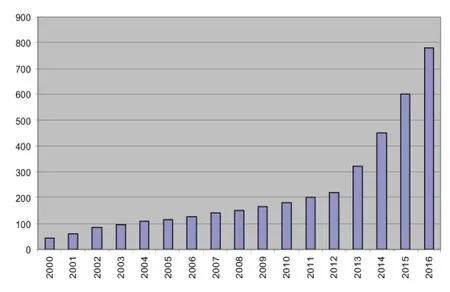

上世纪末以来,随着全球变暖日益显著,欧盟对汽车油耗标准和CO2排放标准要求越来越严格,如欧盟要求在欧盟销售的汽车2020年应达到90g CO2/km,到2030年应达到60g CO2/km,油耗的要求则是2016年要达到百公里4.5L 。为了满足这些苛刻的标准,包括家用轿车在内的各种车辆都必须减重,这就迫使各汽车制造商去考虑新材料,铝合金车身板的工艺研发、生产应用就得到了迅速发展。2010年以前,铝合金汽车结构件、车身部件和车身板(ABS)仅用于一些高端车型或特定部件(如丰田RAV4和本田CRX的车顶板)。随后由于欧盟立法规定了严格的时间表,铝合金汽车板(ABS)的消费量自2009年开始稳步上升,目前欧洲的消费量已经接近200,000 t/a,预计到2015年消费量将达到600,000 t/a。相应的,铝合金汽车板的生产能力也在不断增加,其生产发展带动了欧洲乃至全球的工业发展。2000年以后欧洲历年铝合金汽车板的消费量、生产能力统计及预测详见图1和图2[1]。

图1 2000~2016年欧洲铝合金汽车板消费量(kt)

图2 欧洲铝合金汽车板的生产能力(kt/a)

欧洲铝合金汽车车身板生产历史年表如下:

1997年,Novelis 开始在其位于德国Nachterstedt工厂生产,热处理和精整线的速度150m/min,年生产能力10万t。2009年增加投资后,该厂的年生产能力提高到12万t;

2000年,Novelis开始在其瑞士Sierre工厂生产,卷材预处理线的带材厚度范围为0.8~2.2mm,宽度为1.0~2.2m,热处理年生产能力8万t;

2003年,Aleris 在比利时的Duffel 开始生产, 连续热处理拉弯矫处理线(CALP 线)带材厚度范围0.5~3.0mm,宽度为0.8~2.3m,速度80m/min,年生产能力8万t;

2003年Hydro铝业在德国Grevenbroich 开始生产,1#涂层线年生产能力2~3万t,2008年2#热处理线厚度最大3.0mm,宽度最大2.3m,速度100m/min,年生产能力4万t(两条线未整合在一起);

2006年,AMAG 开始在奥地利的 Ranshofen生产,热处理线年生产能力2万t,随后在2011年增加一条表面处理线;

2007年,Constellium 开始在法国的 Neuf Brisach生产,连续热处理线和表面处理线是在现有设备改造的,可认为是新线,年生产能力5万t。

2 欧洲铝合金汽车车身板生产工艺简介

在欧洲用作汽车车身板的铝合金主要有5×××、6×××系合金,其中5×××系强度较高,多用作内板和内部结构板,6×××系多用作外板。自20世纪40年代开始,Alcoa、奥肯铝业(Alusuisse)、Alcan等著名铝加工企业先后与包括英国利兰汽车(Leyland)、福特(Ford)和捷豹路虎(Jaguar Land Rover)在内的汽车企业合作,在铝合金车身板的研发方面做了许多工作,他们对每步生产工艺都开发了一套详细的参数,目的是为了与其供货的客户捆绑在一起,使其它厂商很难为这些厂商供货。如AA6016A产品在不同范围内有很严格的要求,并要求额外的表面处理,如电火花毛化(EDT)表面和稳定的钝化层,这就导致进入欧美的铝合金汽车板市场至少需要5年的时间通过认证,这样就给其它铝加工企业进军欧美铝合金汽车板市场造成了极大的阻力。

汽车板的生产过程为半连续铸造、铣面、热轧、冷轧、连续固溶热处理、精整及表面处理(清洗、钝化、湿或干涂油、矫直)。其中铸造、热轧和冷轧阶段与罐料生产的许多情况类似,加工过程的瓶颈在于连续固溶热处理阶段(6×××系和少数5×××系合金需要进行固熔热处理),因此汽车板的生产能力取决于这些生产线。典型的连续固溶处理线包括开卷机(有可能带有在线辊式矫直机)、活套(可以在卸卷或换卷时储存足够量的卷材)。然后带材进入炉内加热,典型的加热温度在550~600℃,然后快速淬火、卷取。卷取在可控的状态下进行以实现稳定的预时效,最终达到T4状态,这时材料变得稳定、柔软,且成形性较好。

热处理之后是一系列表面精整过程。带材经过化学或电解清洗、漂洗,然后用氟锆酸和氟钛酸进行稳定化处理防止进一步氧化,使之在制造商使用前至少6个月板材具有稳定的表面。钝化处理后,板材被辊涂或喷涂干润滑膜,增加在冲压面板时的成形性,然后干燥、卷取。供货形式根据不同厂家的要求,可以是剪切后的板材,也可以是卷材。

3 欧洲铝合金汽车车身板生产厂家介绍

3.1 AluNorf GmbH(德国阿鲁诺夫)

位于德国Neuss的AluNorf工厂由Novelis和Hydro铝业分别持有50%的股份。两个公司精整线使用的大部分冷轧卷材都来自AluNorf工厂。

AluNorf轧制厂年熔化能力100万t/a,而两条热轧线的产能为170万t/a。2009年11月,投资了一个5万t/a的废铝回收设施。1台相同的熔化炉于2011年投产。

主要热轧线包括6台EBNER的立推式铸锭加热炉,每台装炉量490t。工厂有4台热轧机,1台辊面宽度3300mm的4辊可逆热粗轧机,1台辊面宽度2500mm 的4辊可逆热粗轧机,1台辊面宽度3050mm的4辊3机架热连轧精轧机,1台辊面宽度2700mm的4辊4机架热连轧精轧机。AluNorf还有2台冷轧机,1台辊面宽度2340mm 的SMS 单机架不可逆冷轧机,1台辊面宽度2450mm的 SMS 两机架冷连轧机。

3.2 Novelis(诺威利斯)

2005年成立以来,Novelis继承了德国Nachterstedt和瑞士Sierre的工厂,前者有冷轧厂及热处理生产线和精整线,汽车板生产能力10万t/a;后者有铸造、热轧、冷轧、精整以及研发中心,汽车板年生产能力8万t/a。Novelis的汽车板生产由瑞士控制。

无论在欧洲还是全球,Novelis都是汽车板供应商的领导者。其原料主要来自工序废料和挪威Elkem熔炼厂的原铝,供给AluNorf后,AluNorf将冷轧卷供给Novelis欧洲的每个汽车板厂。

Nachterstedt工厂在2002年安装了一条激光切割生产线,包括4台激光切割机。1mm厚板材切割速度可以达到15m/min,每年为德国的OEM和捷豹提供超过100万张板片。2007年瑞士Sierre工厂也装备了激光切割生产线,最大切割速度达到40m/min。Sierre工厂每年可提供220万张板片,板材宽度最大2.2m、长度最大4m。Novelis认为直接供应切割成形的板材的优势在于无需在后续工厂切割,这样就可优化材料物流,且可以减少周转和运输工艺废料的费用。激光切割的边部质量非常好没有废料,无需进一步处理可直接送入冲压生产线[2]。

3.3 Aleris (爱励)

Aleris旗下Duffel工厂的汽车板生产线在2003年进行了大规模扩建,扩建后成品汽车板的年生产能力达到8.0万t。

Duffel工厂装备了完整的汽车板生产线,包括铸造、热轧和冷轧设备,以及汽车板连续热处理线和精整线。热轧线是2008年从Aleris科布伦茨工厂接管的,是欧洲最宽的热轧线之一,后来又更换了新的热轧机,其改造全部由SMS完成。热粗轧机辊身长度3760mm,连轧机辊身宽度2490mm,可生产的卷材最大宽度为2300mm。目前产能受3台冷轧机限制(最大带宽为1830mm),随后通过安装一台新的冷轧机(达涅利制造,投资7000万美元),可使宽度最大到2200mm。

连续热处理生产线和精整线包括全自动开卷、卷取部分、脱脂、气垫炉和淬火炉、张力矫直、酸洗、钝化和干式润滑。

3.4 Constellium (肯联铝业)

肯联铝业(Constellium)是由百年铝业巨头佩希内(Pechiney)、瑞士铝公司(Alusuisse)和加拿大铝业公司(Alcan)新建组成的行业翘楚。总部位于巴黎,由阿波罗全球管理公司、力拓矿业集团和法国战略投资基金三家公司投资成立。

肯联铝业(Constellium)特板部包括在法国的Neuf-Brisach和德国的 Singen轧制、循环回收工厂及专门的研发部门。在Neuf-Brisach工厂,20世纪90年代开始生产白车身汽车板,内面板采用AA5754,外面板采用AA6016,主要为法国制造商PSA(标志和雪铁龙)和雷诺公司供货。近年来AA5×××系内车门板的生产很少要求精整处理。

Constellium投资二千万欧元对原有热处理生产线进行了改造和扩建,改造后2007年年产量超过了7万t,增加了化学处理和表面处理设备,可生产AA6×××系需热处理的合金。化学处理采用Henkel’s Alodine 2010和X459氟钛/锆酸溶液两种工艺,可以采用喷涂和胶辊辊涂。这样拓宽了产品范围,满足了更多用户包括奥迪、戴姆勒、保时捷、宝马等的要求。特定产品供给雪铁龙C4、标志308、宝马5GT和捷豹XJ。此外,还为奔驰 CL级顶棚、奔驰SLS的翼门板、奥迪 A8的内车身部件和奔驰C级的外车身板(1800mm宽)供货。由于宝马车身板要求宽度>2000mm,而能够提供的板材最大宽度为1950mm所以不能够为其供货。一般为PSA 和雷诺供货的是激光切割后的板坯, 而为德国厂商供货的是卷材。

根据Alusuisse制定的规格开发了一系列产品,并根据各自功能为其命名,如成形型 51系列具有良好成形性,强度型拥有较高强度,安全型系列提高防撞性及行人安全性,表面型系列的产品表面质量非常好适用于外车身板,超强型系列(以AA7021合金为基础正在开发)强度达400MPa可与高强钢媲美[3]。

精整线包括1台分切机和1台BWG的连续式热处理生产线(含入口活套塔),热处理段包括容克(Otto Junker)的连续热处理炉(操作温度500~580℃)、水淬区、空气淬火区。随后带材被送入化学处理段(钝化),经烘干、光学表面质量检查后送入另一条生产线,根据不同用户的要求在其表面涂干式或湿式润滑剂,50%德国用户要求干涂,而大部分法国用户要求湿涂。之后部分卷材直接包装储存,另一部分送至横剪线和激光切割生产线处理。

3.5 Hydro Aluminium (海德鲁铝业)

Hydro 铝业位于德国Grevenbroich的工厂拥有专门的加工中心和生产线,由本部的2台冷轧机和16台铝箔轧机供货,是世界最大的铝箔生产厂,距离前文提到的AluNorf工厂只有几英里。可针对AluNorf的热轧或冷轧卷、或自己的冷轧机制定工艺。

Grevenbroich的全部生产能力是50万t/a。冷轧汽车板的最大宽度是2100mm,95%以上的冷轧板原材料来自AluNorf。

Hydro专用汽车板涂层线AL1于2003年投产,配有切边机(通常切边量是30~150mm)、辊式和张力矫直机(进行微量矫直以保持材料成形性)、清洗和脱脂、辊式涂层,热熔式润滑涂油(多数基础油为矿物油),具体工艺根据用户的特定要求生产。除6016合金外还可生产6960、5754、5182和6130(含3.5%Mg,与5系合金性质相似用于白车身板,强度相对较高但无晶间腐蚀敏感性)合金。这条涂层线年产汽车板3~4万t,但由于没有连续热处理设备,所以这条线现基本全部用于生产5系合金。

Hydro 位于Grevenbroich的AL2连续热处理线于2008年调试结束,这条生产线具有专门为连续热处理设计的炉子,号称是最现代化的热处理生产线,专门用于生产表面质量要求非常高的6系汽车板。

这二条生产线都设在与主厂房相邻的单独厂房内。AL2配有BWG提供的2个水平活套塔,双层布置。带材从上方的活套塔进入温度约580℃的连续热处理炉,在炉内始终悬浮于清洁的空气上,速度10~20m/min。AL2下面一层有两个卷轴,一个生产时另一个可同时准备新卷材,缝合机可在1~2min内把卷材连接起来。带材的末端、卷取机前设有质量检查装置,通过X射线和其它可视检查系统对带材表面质量进行实时监控。这条线的生产能力是2万t,如果增加投资、加长上层活套塔前方的炉子段,产量即可扩大到3万t。

3.6 AMAG Austria Metall AG(奥地利阿玛格)

该公司最初仅有位于奥地利Ranshofen、由VAW建于1939年的熔炼厂,奥地利政府二战后1946年接管该厂,并在1950年建成轧制厂和挤压厂。

1985年该公司更名为奥地利金属有限公司,主要生产非标准特殊铝加工产品如光亮板、花纹板、汽车和航空航天材料,复合材料的生产实力也很强。其轧制品13%~15%用于汽车工业,20%用于交通运输业(包括汽车业),5%~10%用于航空航天业。高强度、高表面质量产品及光亮产品为公司的优势产品。

AMAG在Ranshofen有AMAG铸造厂和轧制厂两个工厂,可生产1×××~8×××的全部铝合金产品。铸造厂90%以上使用的是回收合金,轧制厂铸造板坯使用75%~80%各种合金牌号的回收铝。目前轧制产品的生产能力约为15万t/a。

车身板的生产始于2006年,当年新安装了一条连续热处理线,这条线包括连续热处理、淬火、拉弯矫、脱脂、涂层、涂油、卷取和打带设备。产量取决于产品结构,宽1600mm的车身板卷材产量约为2万t/a,产品直接面向高端汽车板和航空航天工业产品。2011年这条线又增加了钝化、脱脂、张力矫和涂油工艺,这样AMAG就可以提供用于车身和结构件制造的钝化板。

该公司还生产一种特殊的5系合金即高成形性5083。该合金为一种自然时效合金,在~500℃具有超塑性,能够使金属在模具内流向均匀,在模具内各处变形均匀,从而使得AMAG的客户可以加工出更复杂的形状。根据温度不同,整个工序可在30s左右使材料的延伸率达到70%~90%。该工艺主要用于卡迪拉克车顶板和梅赛德斯SLS门板的成形。

根据当前经济环境及市场需求,公司计划在2014年前安装1台新的热轧机。一期扩建需要对铸造车间和轧制车间进行大规模投资,使产能增加到23万t/a。主要产品将定位于航空航天和汽车工业的高强度板带材。

4 中国铝合金车身板市场分析及展望

近年来,由于国内经济发展、人民生活水平提高以及国家刺激经济发展等多种因素的影响,中国的汽车业发展迅速,据统计2012年末国内民用汽车保有量达12089万辆,比上年末增长14.3%; 私人汽车保有量达到9309万辆,增长18.3%;民用轿车保有量5989万辆,增长20.7%,其中私人轿车保有量5308万辆,增长22.8%。如此迅速的发展导致对环境的负面影响和对原油进口的依赖度日益严重,因此轻量化必然成为汽车工业的发展趋势。据报道汽车每减重100kg,百公里油耗可以减少0.3~0.7L。2012年11月上海召开的中国国际交通运输装备轻量化峰会上,与会专家分析了汽车轻量化的几种可选择材料包括钛合金、复合材料、铝合金和镁合金等,从价格成本、可回收性、生产技术等方面综合考虑,铝合金是其中最具竞争力、最有发展前途的备选材料。

受到汽车价格成本的影响,目前国内销售的汽车采用铝合金车身的还非常少,仅限于极少数高端车型(如奥迪A8等)。但是与欧美各国一样,随着环境恶化和能源短缺凸现,国家相关政策法规和标准的出台,必然有更多的小型汽车开始使用铝合金材料作为车身。按照2020年以后每年7000万辆轿车、其中5%采用铝合金车身、每辆车用60kg计算,届时铝合金车身板的年需求量可望达到20万t,因此中国铝合金车身板的需求量是非常可观的。国外著名铝加工厂已经认识到铝合金车身板在中国市场的巨大潜力,据报道Novelis已经在中国建厂,目标产品就是铝合金车身板。

铝合金车身板虽然市场前景看好,但生产难度极高,因为对材料的各项指标(包括硬度、延伸率、表面质量、耐蚀性、稳定性、烘烤硬化性等)都有着严格要求。而且整条生产线投资大,仅一条高水平的连续热处理、表面处理线设备价格就在4亿人民币左右。通常只有经济、技术实力较强的大型企业才具备铝合金汽车板的生产条件。

国内铝合金车身板的研发起步较晚,约在上世纪九十年代以后。这期间,一些科研院所、铝加工企业、汽车制造企业都做过许多这方面的研究试验,但到目前为止,铝合金汽车车身板生产还基本处于试验阶段,尚没有形成规模化生产能力,与国外相差甚远。

这样的状态与我汽车工业的迅猛发展相比是极不相称的。早日实现国内铝合金车身板的规模化生产,既是我国保护环境、节能降耗政策的必然要求,也符合企业自身发展的利益诉求。目前国内铝加工发展迅速,已建成的大型铝加工企业大都具备熔铸、热轧、冷轧这些汽车板生产的基本平台,欠缺的是精整热处理设备。配备汽车板生产专用精整热处理设备的只有正在建设的南山轻合金有限公司二期工程和广西南南铝加工有限公司。中铝西南铝原有2条连续热处理生产线,具备了生产汽车铝合金车身板的条件。希望国内铝加工厂和专业技术人员抓住机遇,积极与各汽车制造商密切合作,努力攻关,在工艺技术上实现突破,早日使国内铝合金车身板实现规模化生产。

[1]AndrewHall&GeoffScamans.AluminumforAutoBodySheet[J].LightMetalAge, 2011,December: 6.

[2]NovelisLaunchesAggressivePlantoReduceLifecycleImpactofAluminum,诺威利斯(Novelis)新闻稿,2011-05-09.

[3]肯联铝业(Constellium)关于铝制汽车板的观点(为公布的内部交流意见)