平口钳传动螺母的加工

2014-04-09辽宁轨道交通职业学院沈阳110036张开学

辽宁轨道交通职业学院 (沈阳 110036) 张开学 张 宁

平口钳传动螺母的加工

辽宁轨道交通职业学院 (沈阳 110036) 张开学 张 宁

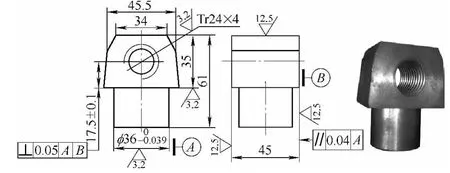

图1为机用平口钳的传动螺母。机用平口钳是刨床、铣床、钻床、磨床、插床等机床的主要夹具,是一种机床通用附件,在对工件的加工过程中起固定、夹紧、定位作用。机用平口钳工作原理是用扳手转动丝杠,通过丝杠螺母带动活动钳身移动,形成对工件的夹紧与松开。螺母作为形成机用平口钳夹紧松开动作的核心零件,它的加工质量、生产效率对于整个产品的生产具有举足轻重的意义。

图1

1.图样分析

螺母毛坯为铸件,材料为HT200。通过图1可以看出,螺母下半部为圆柱体,上半部为不规则外形且梯形螺纹贯穿整个零件。主要加工部位有φ36 mm圆柱面、尺寸45 mm两侧平面、顶面、梯形螺纹等。技术要求有:

(2)形位公差要求。基准B对基准A(圆柱轴线)平行度0.04 mm,梯形螺纹中心线对基准A和基准B的垂直度0.05 mm。

(3)表面粗糙度要求。φ36 mm圆柱面、35 mm尺寸下表面及梯形螺纹表面要求Ra=3.2 μm,尺寸45 mm两侧面及顶面要求 Ra=12.5 μm,其余不加工。

2.工艺分析

(1)加工重点与难点:螺母加工难点在于梯形螺纹的加工。困难之处在于两个方面,一方面为了保证带动平口钳活动钳体顺畅运动,要确保螺纹中心线与 φ36 mm圆柱体中心线共面且保证尺寸(17.5±0.1)mm加工精度;另一方面在于利用机床在加工螺纹时如何快速装夹此不规则零件。

(2)加工方法分析:由于此零件外形不规则,因此一般可以有两种加工方法。方法一是在加工φ36 mm外圆,尺寸45 mm两侧平面和梯形螺纹时分别使用单动卡盘找正装夹后进行车削。加工顶面时使用自定心卡盘装夹后进行车削。方法二是应用胎具加工。

方法一有两个缺点:其一,找正速度慢,效率低;其二,在加工梯形螺纹的底孔与螺纹时,找正精度不易保证。该方法导致不能保证梯形螺纹加工质量和效率。同时螺母的质量影响平口钳的装配质量,最终影响平口钳的质量。

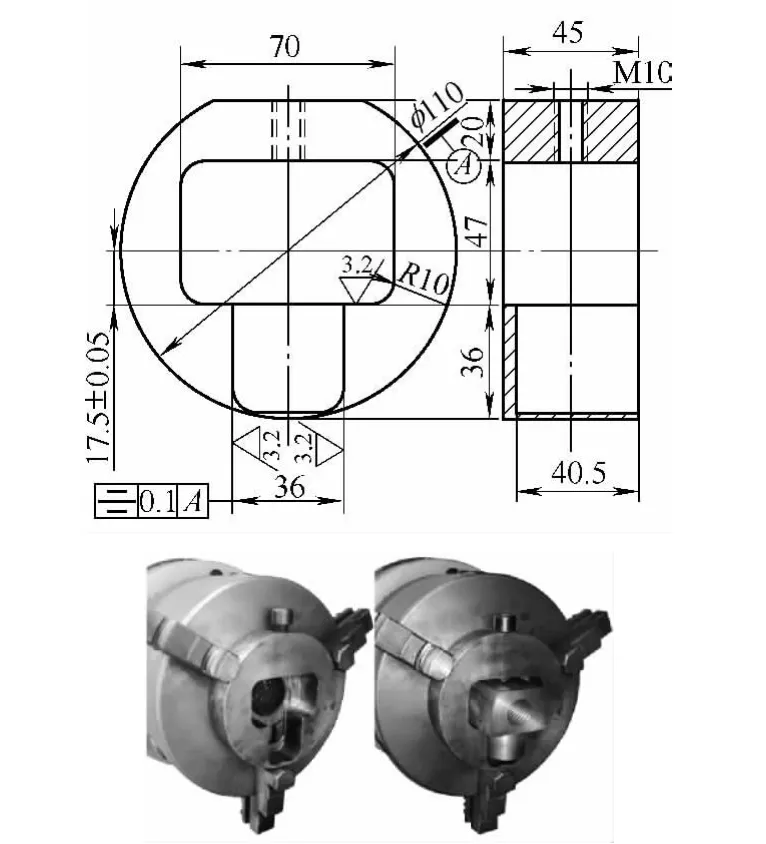

方法二是笔者采用的方法,考虑设计专用胎具措施保证梯形螺纹的加工质量和加工效率 (专用胎具具体形式如图2所示)。该胎具用M10螺钉将螺母毛坯与胎具固定为一体,胎具回转中心与梯形螺纹中心线自动重合,确保梯形螺纹中心线与φ36 mm圆柱体中心线共面且保证尺寸 (17.5±0.1)mm加工精度。

使用单动卡盘装夹找正后加工φ36 mm外圆,然后换自定心卡盘夹住φ36 mm外圆柱面加工顶面,最后使用自定心卡盘配合胎具加工尺寸45 mm两侧面与梯形螺纹。

此方法有两个优点:其一精度高,因胎具是靠φ36 mm外圆柱顶面定位,使梯形螺纹轴线与定位面平行,保证了螺杆与螺母安装时的装配要求;其二加工效率高,因使用胎具装卸工件方便,提高了加工效率。

图2

3.螺母加工工艺路线

(1)利用车床单动卡盘装夹车削加工φ36 mm外圆柱面。

(2)利用自定心卡盘夹住φ36 mm外圆柱面加工顶面。

(3)利用车床自定心夹盘夹紧胎具,加工某一侧面。

(4)利用车床自定心夹盘夹紧胎具,加工另一侧面,钻螺纹底孔,镗孔,车梯形螺纹。

胎具投入使用后,使零件装卸变得非常方便。先将胎具安装到自定心卡盘上,螺母安装时,只要将其放在胎具零件位置上,定位后用M10紧固螺钉夹紧,然后就可以进行加工了。经实践证明,此种加工方法一方面保证了零件的加工质量和零件加工质量的一致性,另一方面大大提高了零件的加工效率。

4.结语

通过两种加工方法的对比,使我们清楚地看到使用胎具的优势,让我们在以后的生产中采取类似方案加工不规则零件以保证加工质量和提高劳动生产率。

20131217)