汽车轮毂轴测方法的改进

2014-10-12南阳东佳机械有限公司河南473000蔡翠平

南阳东佳机械有限公司 (河南 473000) 蔡翠平

我公司是生产汽车轮毂轴管的专业厂家,占很大市场份额。轮毂轴管主要用于各类载重车的冲压焊接桥壳及工程机械驱动桥两端的轮边支承,它焊在桥壳两端;半轴从中间穿过,在汽车的行驶过程中,不仅要承受整个车身及车载货物的重量,同时,由于路况的变化,还要承受多种复杂的交变应力的作用,因此,该零件是载重汽车上的一类安全零部件,其质量好坏,对保证车辆的行驶安全非常关键。

笔者从事多年的轮毂轴管机加工艺、工装设计,在实践中不断积累经验,不断对其进行优化设计,主要从以下4个方面谈谈轴管量具设计的改进。

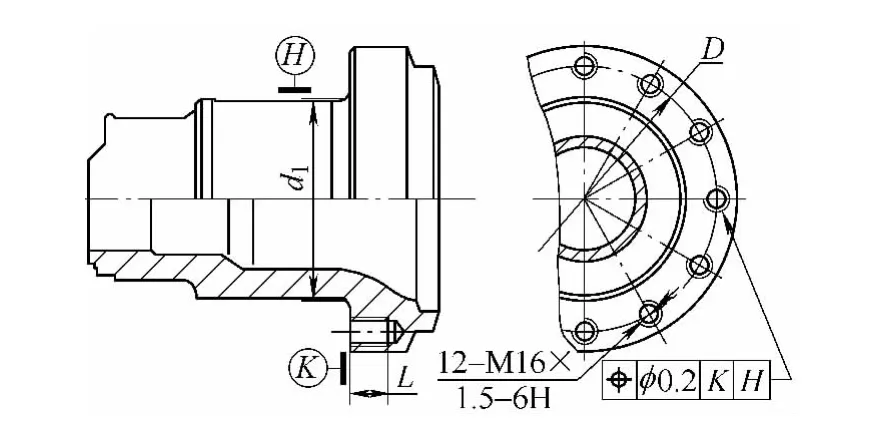

1.圆周12个螺纹孔位置度测量方法的改进

如图1所示的轴管精加工图,要求检测12个M16×1.5-6H螺纹孔的位置度,其相对基准K、H要求在φ0.2 mm以内。在小批量试制时,首件产品采用的检测方法是用三坐标仪检测,检测合格后进行小批量生产,此时采用的检测方法是测量相邻两孔之间间距,即弦长相差是否在要求的范围内。我公司无三坐标仪,需委外,检测费用较高而且检测时间长;采用测量弦长的方法虽然费用较低但时间长,两种方法都不适合批量生产,无法满足客户的需求。通过查阅技术资料,学习位置度量规的设计方法,借鉴位置度量规的设计思路,结合本产品的技术要求,不断地摸索,总结经验,设计了位置度量规,如图2所示。

图1

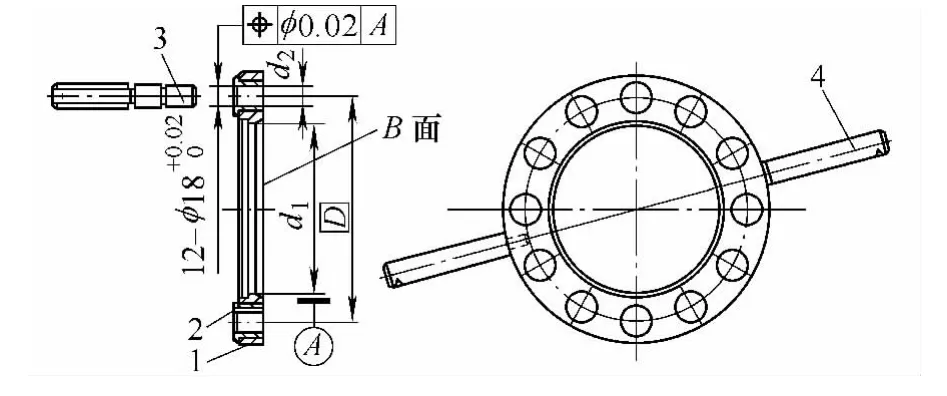

图2

位置度量规检具加工制造最关键的地方是:①模板1所指的基准A内孔d1与12个孔尺寸d2的位置度要求保证≤0.02 mm,模板的上平面、下平面对基准A的垂直度要求保证≤0.02 mm。②导套2的内孔与外圆的同轴度要求保证≤0.01 mm。模板和导套加工制造只要能满足形位公差和尺寸公差的要求,该检具就能准确地检测产品的位置度合格与否。

该检具的使用方法为:两手握住检具的两个手柄,扳动检具,将检具套在轮毂轴管上,检具中的d1尺寸与轴管中的d1尺寸紧配合,检具中B平面紧靠轴管中基准K平面,将检具装好。

该检具的检验原理是:将12个量柱依次旋入轴管的12个螺纹孔,如果量柱均能旋入螺纹孔内,说明轴管的12个螺纹孔的位置度合格,否则则不合格。

这套检测位置度的检具投入使用后,轴管位置度的检测由专用量具代替了万能量具和三坐标仪检测,减少了检验员和操作者的检测时间及劳动强度,降低了检测成本,提高了劳动效率,受到操作者及检验员的好评。同时有效可靠地保证了轴管的产品质量,使轴管装配到车桥上,避免了螺栓因位置度超差装不上的问题,避免了顾客抱怨,减少了我公司的废品损失,为公司赢得了声誉。

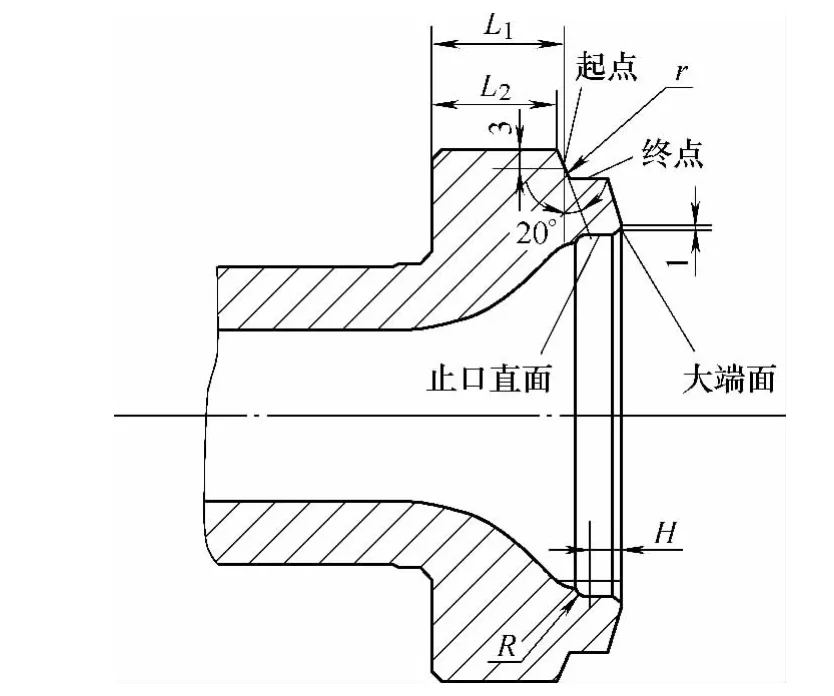

2.大端止口深度样板的改进

如图3所示,对轴管的检测中须对大端止口深度尺寸H进行检测,因深度尺寸标注的是大端面到R圆心的距离,不能用万能量具深度尺进行检测,必须设计专用量具。

图3

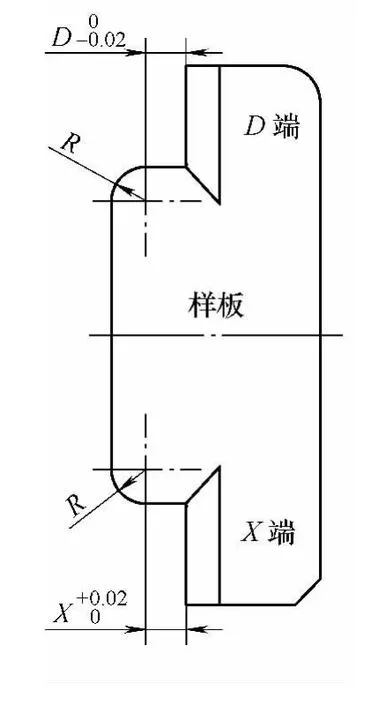

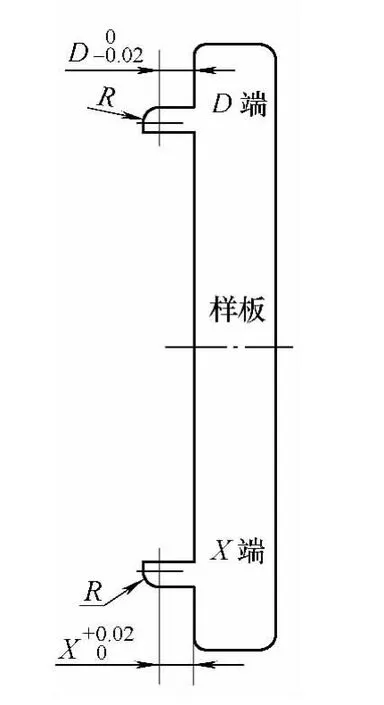

原设计样板的形状是T形,如图4所示。检测原理是:将样板X端紧靠如图3所示轴管大端面和止口直面,观察样板X端R面是否拉缝;再将样板D端紧靠轴管止口直面和R面,观察轴管大端面是否拉缝,如果均拉缝则合格。反之,则产品不合格。由于轴管大端面平面宽度只有1 mm,样板X端靠紧轴管大端面和止口直面,不易放平而且轴管止口R处在内孔,观察拉缝与否,不好观察;在用样板D端检测时大端面拉缝与否好观察,但是观察样板D端是否紧靠轴管止口直面和R面,不易操作。故操作者和检验员多次反映样板不好用。

为了解决此难题,借鉴光滑塞规检验产品合格与否的原理 (即通规通,止规止产品合格,反之则不合格)设计如图5所示的样板。检测原理是:样板的X端相当于光滑塞规的通规,样板的D端相当于光滑塞规的止规,即X端通过、D端止住,则该尺寸合格,反之则该尺寸不合格。检验方法是:将样板带测量的一面放在轴管的大端面上,滑动X端到轴管止口R处,若能靠到止口直面上,再滑动D端到轴管止口R处,若不能靠到止口直面及R处,则该件产品深度尺寸H合格。反之,则产品深度尺寸H不合格。用此样板检验产品,不仅提高了检验准确性,而且提高了检验效率,有效地保证了产品质量。

图4

图5 改进后的深度样板

3.法兰厚度样板的改进

如图3所示,对轴管的检测中须对大端厚度尺寸L1进行检测,因厚度尺寸L1标注的是法兰左端面到大端20°斜面的r圆弧起点的距离,不能用万能量具进行检测,必须设计专用量具。

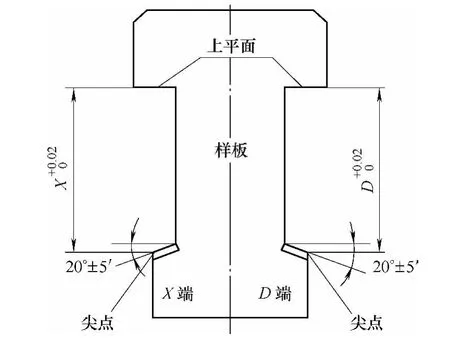

如图6所示是按传统的量具设计方法设计的样板。检测原理是:样板的上平面紧靠轴管法兰左端面,观察样板20°斜面的尖点落点位置,如果D端尖点落在轴管r圆弧起点的下端,X端尖点落在轴管r圆弧起点的上端,则测量的产品合格。否则,则不合格。由于轴管r圆弧起点到端面的距离只有3 mm,测量时不宜放平;而且样板D端、X端尖点落在轴管r圆弧起点的位置,不好观察,因此不能准确判断产品尺寸合格与否。

图6

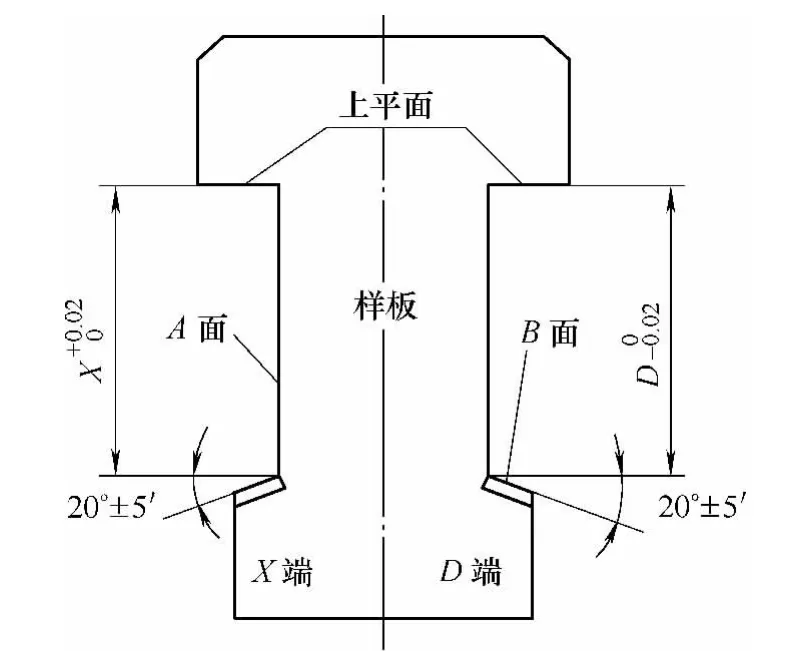

在实践中不断地总结经验,进行优化设计,通过尺寸转换,将原来的测量法兰左端面到大端20°斜面的r圆弧起点的距离L1改为测量法兰左端面到大端20°斜面尖点的距离L2,按照此思路,设计如图7所示的样板。检测原理是:样板的上平面紧靠轴管法兰左端面,观察测量面A面、B面是否拉缝,如果D端测量面B面拉缝,X端测量面A面拉缝,则测量的产品尺寸合格。否则,产品尺寸不合格。

图7 改进后的厚度样板

经过转换后,测量产品法兰厚度尺寸是否合格非常易于判定。改变了传统量具的D端尺寸和X端尺寸测量工件时位置不固定而造成测量误差的弊端。

4.测量轴管外径尺寸的单头双极限卡规的改进

轴用极限量规有以下几种形式,每种形式测量的范围不同。①圆柱环规:测量范围1~100 mm。②双头组合卡规:测量范围1~3 mm。③单头双极限组合卡规:测量范围1~3 mm。④双头卡规:测量范围3~10 mm。⑤单头双极限卡规:有3种标准形式,测量范围分别是1~30 mm、80~120 mm、120~260 mm。不同的产品根据各自的产品特性可以选用不同形式的量规。

我公司生产的轮毂轴管根据该产品特点,结合以往的设计和使用经验,大都选用第5种类型即单头双极限卡规。

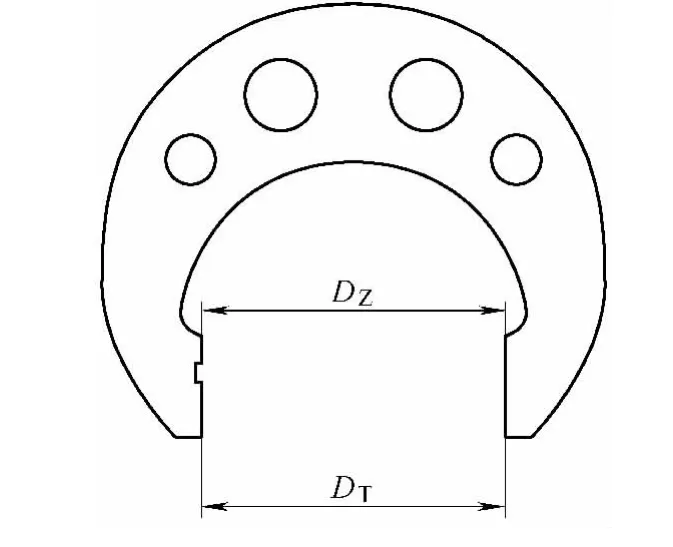

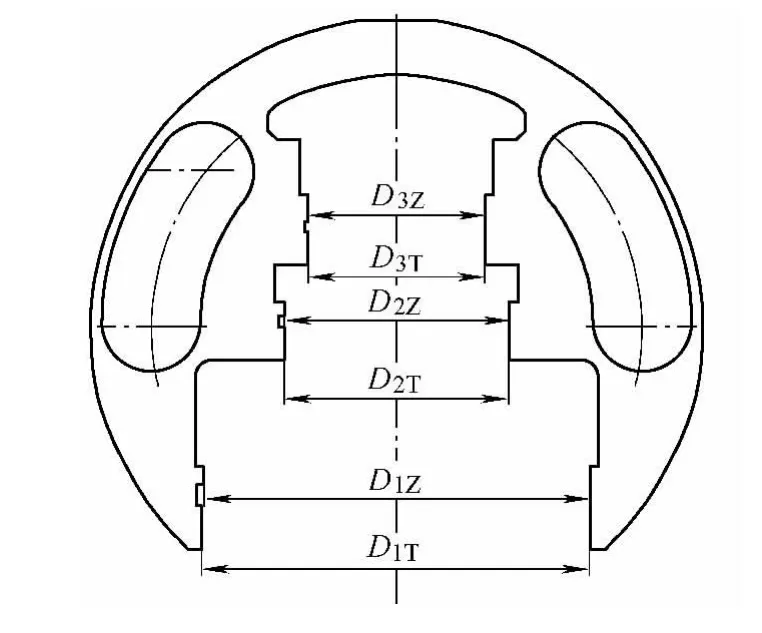

轮毂轴管是轴类产品,根据车的用途即客车、货车、工程用车等,以及承载的重量等等方面设计几百种型号的轴管。每种轴管根据装配的要求一般有7个外径,检测时如果用万能量具游标卡尺检验,根据测量范围的不同,需要不同的卡尺,由于轴管产量大,年产90万~120万件,卡尺使用频次高,磨损较快,检测效率低。为减少测量时间,提高工作效率及准确性,防止由于读错卡尺数值造成顾客抱怨,设计了如图8所示的光滑卡规。其中DT是通端尺寸,DZ是止端尺寸。检测原理是:测量时通端通,止端止。如果通端不过,说明外圆尺寸大,需返修;如果止端通过,说明外圆尺寸小,须隔离进行不合格品审理。

图8

在生产实践中,由于轴管品种较多,外圆尺寸较多,设计的光滑卡规很多,不便于管理。为了节能降耗,提高劳动效率,公司要求对工艺、工装进行优化设计。笔者接到对测量外圆尺寸的量具光滑卡规进行改进的设计任务后,查阅了大量技术资料,采纳操作工人和检验员的合理化建议,设计出了如图9所示的多功能光滑卡规。检测原理和如图8所示的单头双极限卡规一样。

图9 改进后的多功能光滑卡规

采用多功能专用外圆卡规测量,由于它改变了传统一卡规测量一尺寸的形式,而是一卡规测量2~3个尺寸,节省了制造卡规的原材料,同时利用率提高了2~3倍。采用此方式测量方便快捷,准确率达100%,故提高了劳动效率及工作质量。

5.结语

圆周12个螺纹孔的位置度测量用位置度量规、大端止口深度样板、法兰厚度样板和测量轴管外径尺寸的多功能单头双极限卡规,以上4种量具自投入现场使用已近3年,使用状态良好,劳动强度低,加工零件加工精度高,且平时仅需定期校对、简单保养,维护简单,很好地保证了零件的生产制造。