汽轮机叶片数控砂带磨床可控磨削力磨头结构设计*

2014-04-09

(①南京理工大学泰州科技学院机械工程学院,江苏 泰州 225300;②扬州大学机械学院,江苏 扬州 225009)

汽轮机叶片是汽轮机的重要部件,其表面加工质量直接影响汽轮机的效率。汽轮机叶片一般为复杂的曲面型面,国内外采用五轴联动铣削加工中心加工叶片型面的表面,由于精度和表面质量达不到希望的要求,所以还需要对其表面进行光整加工。国内外研究使用砂轮和砂带两种技术对叶片表面进行磨削加工,可以集磨削和抛光于一体。由于砂带磨削具有高效率和冷态的特性,所以其技术发展非常迅速,已经能够用于干磨、高速、大吃刀量等的重磨削领域及高精密零件的磨削加工领域。国内很多高校、研究所和企业也都做了研究,并取得了可喜的成果。扬州大学机电研究所从事叶片磨削技术研究多年,相继研制了四轴联动、五轴联动的数控叶片砂带磨床样机[1-2]。

本课题针对以前研究存在的问题结合最新的研究成果,在江苏省科技支撑计划BE2010141项目的支持下,开展了六轴联动数控砂带磨床可控力磨削技术磨头结构研究设计。

1 砂带磨削运动及磨削特点分析

1.1 砂带磨削运动分析

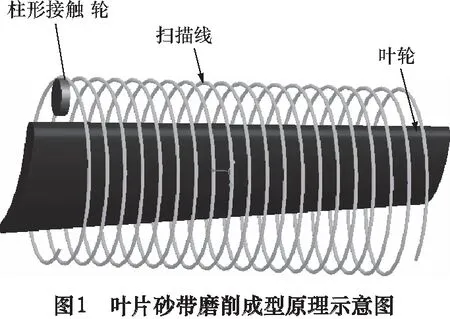

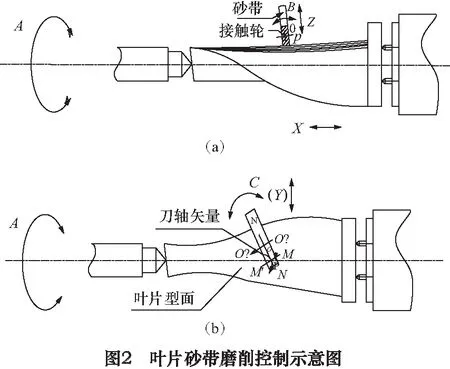

汽轮机叶片具有复杂型面,砂带磨削是由主动轮经张紧轮带动柱形接触轮转动,接触轮带动包裹在它外层的砂带运动,对叶片型面进行磨削包络成型,如图1所示。为了使砂带磨削尽可能地减少欠切或过切,必须使砂带接触轮轴线矢量与曲面型面磨削点处的最小曲率方向一致[3],如图2所示。为了达到这一要求,需要配置有3个直线运动和3个回转运动的六轴联动控制[4]。

1.2 砂带磨削特点分析[5]

(1)汽轮机叶片属于难加工的材料,砂带属于柔性材料,砂带的磨钝是砂带磨损最普通和最根本的形式。在磨削过程中,随着磨损时间和材料去除量的增长,砂带磨损高度均逐渐增大,磨损高度因砂带磨粒材料不同而不同,研究表明,一般可达0.2~0.4 mm,如图3和图4所示。

(2)叶片在被磨削过程中,其被磨削位置的材料去除量与磨削位置的压力、相对磨削速度以及磨削时间有关,服从式(1)。

(1)

对于磨削点而言,磨削时间可以认为是瞬时,相对磨削速度可以设定,因此材料去除量与磨削位置的压力有很大的关系。磨削位置的压力可分解为法向力和切向力,主要受法向力的影响。即只要控制好法向力就能得到预想的材料去除量,磨削和光整加工的质量就可以有保证。

2 磨头结构设计

磨头是磨床的重要机构,理论研究表明磨头设计存在2个难点:(1)砂带在磨削过程中磨损高度一般达到0.2~0.4 mm,磨削位置法向力随磨削位置材料磨削量的变化而变化;同理,磨削力变化,磨削位置的材料磨削量就发生变化。因此要精确控制磨削量,就必须为磨削提供可控制的磨削力。(2)接触轮(含砂带)刀轴矢量方向与叶片型面上磨削点的最小主曲率方向一致的机械结构如何设计才能使刀具在软件控制下实现精确的轨迹包络。

2.1 可控力磨削磨头机械结构研究设计

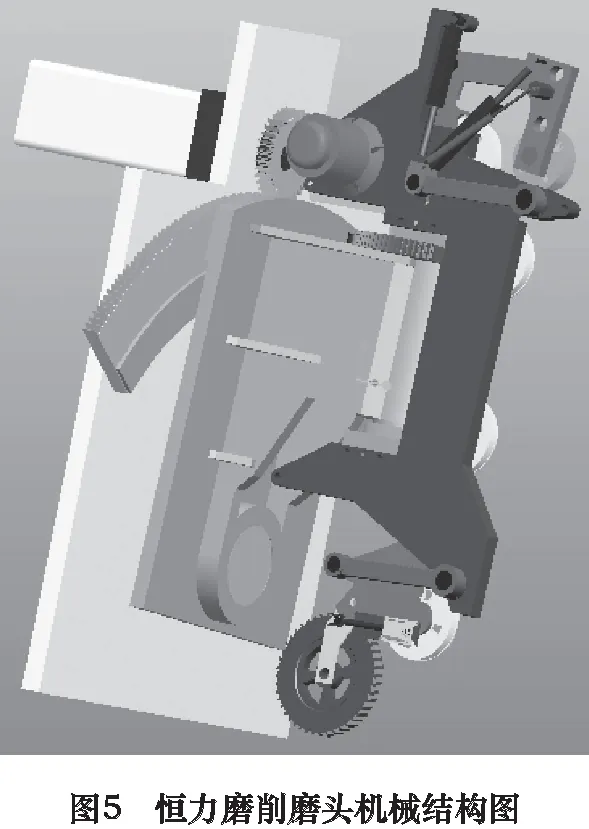

通过以前的实验积累和最新的思考,设计出用恒力气缸、补偿弹簧和平行四边形四杆机构组合而成的可控磨削力砂带磨头机械结构,如图5所示,其原理如图6所示。原理阐述如下:作用在接触轮上的力有:磨头重力F重、气缸压力F气、弹簧补偿力F弹、砂带磨削力F磨,F重和F弹保持不变,F磨由工艺设定,在确定F磨后,由程序计算出F气大小,使式(2)平衡。

F气+F磨=F重+F弹

(2)

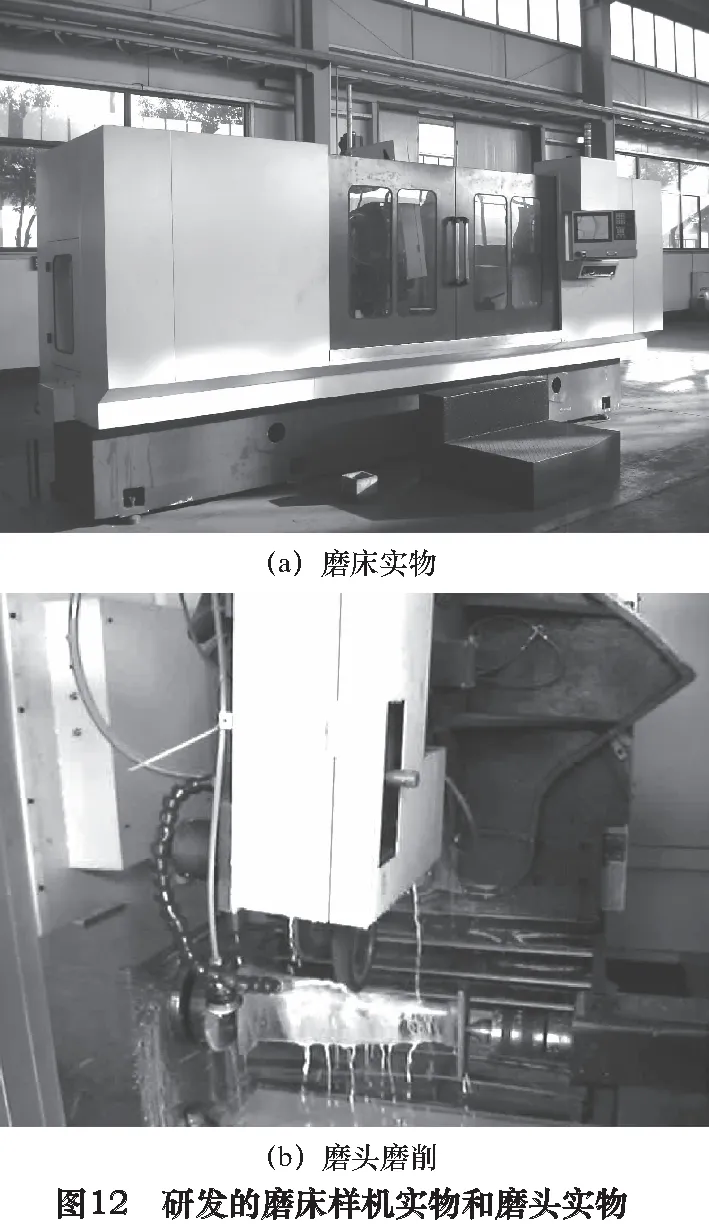

当砂带磨损导致磨削深度减小,磨削力F磨减小时

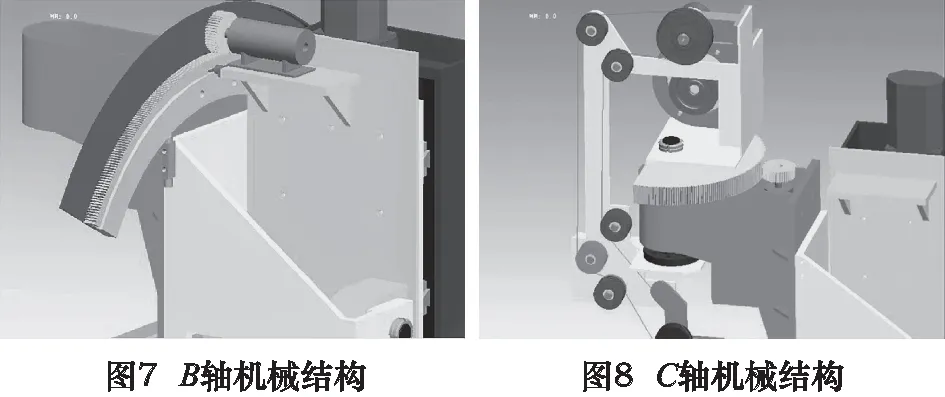

F气+F磨 (3) 当更换新砂带或毛坯余量不均,致使磨削深度增加,导致磨削力F磨增大时 F气+F磨>F重+F弹 (4) 由电气比例阀、伺服气缸、压力传感器等组成的反馈回路控制恒力气缸使F气变大或变小,使接触轮下降或上升,磨削深度增大或减小,使磨头系统归于平衡,达到控制磨削精度的目的。 要实现精确的轨迹包络,需要X、Y、Z和A、B、C等6根轴共同运动。设计为T字形结构的机床床身上布置3根直线运动的X轴、Y轴、Z轴和3根回转运动的A轴、B轴、C轴。X轴由伺服电动机驱动,带动夹持叶片的机床头架和尾座沿着床身导轨作轴向移动(左右移动),安装磨头机构的立柱在电动机驱动下沿着床身Y轴方向作径向移动(前后移动),磨头机构在电动机驱动下沿立柱导轨在Z轴方向作上下移动。3根移动轴确定接触轮(包含包裹在接触轮外周的砂带)与叶片磨削点的相对位置。 A轴运动由伺服电动机带动专用夹具连同叶片一起做回转运动。B轴部件的机械结构如图7所示,它由安装在垂直滑台上的B轴伺服电动机经减速器驱动B轴小齿轮,由小齿轮带动固定于磨头支架上的B轴大齿轮左右摆动,磨头支架与垂直滑台之间设置有圆弧导轨,以保证磨头支架有较高的支撑刚度和精确的定位导向,从而实现B轴绕Y轴轴线在±45°范围内高精度摆动。 机床磨头C轴部件的机械结构是由安装在磨头支架上的C轴伺服电动机经减速器驱动C轴小齿轮,带动装于C轴回转轴上的大齿轮使C轴绕Z轴在±90°范围内摆动,如图8所示。 B轴与C轴控制接触轮(包含砂带)刀轴矢量方向,与A轴共同作用,使刀轴矢量方向与叶片型面上磨削点的最小主曲率方向一致,满足磨削干涉量最小的要求。 磨头系统是数控砂带磨床的一个关键结构件,其设计质量直接关系到磨床设计的成败。为了保证所设计的磨床满足叶片磨削时强度、刚度和运动协调性要求及磨削加工精确、可靠,本文在磨头系统结构设计初步完成后,对磨头系统作运动仿真分析和对磨头支架作力学性能分析,以检验磨头系统结构设计的正确性。 对磨头系统进行仿真首先需对磨头机构所涉及的各个运动部件设置约束连接;其次,确定机构初始零位置;最后,为恒力磨削机构添加伺服电动机作为驱动源。以接触轮中心点的位移和连架杆转轴的转角为研究对象进行分析,设置伺服电动机仿真驱动位移函数为s=30cos(60t+90) mm,仿真时间周期为6 s。 (1)选择接触轮中心点位移为检测对象。分别选择X轴(左右方向轴)坐标、Y轴(前后方向轴)坐标和位移矢量模在一个仿真周期内的位移量进行测量,得到如图9所示的结果。由图9可见,在一个时间周期内,接触轮中心点在左右轴X方向最大位移量为1.4 mm,位移较小;在Y轴正负方向位移分别达到+29 mm和-28 mm,位移较大;接触轮中心点位移矢量模与Y轴运动近似。因此可以认为接触轮中心点的运动是前后运动。 (2)连架杆转轴转角测量,连架杆带动接触轮上下运动,连架杆运动由恒力气缸活塞杆运动带动。由图9可知接触轮前后方向运动极限位置是不对称的,但位移相差不大。如果恒力气缸活塞杆运动处于上、下两个极限位置,而连架杆转轴转角不相等但角度相差不大,就可以得到磨头系统整体结构设计合理、运动协调的结论。由图10可知,当活塞杆位于回程末端,即接触轮运动至最上端时,连架杆转动角度为6.8°;而当活塞杆位于进程末端,即接触轮运动至最下端时,连架杆转动角度为-6.5°。可见在活塞杆行程顺逆对称的情况下,对应运动的连架杆前后转角并不对称,而接触轮在Y轴方向上下两个极限位置也不对称。该仿真结果与接触轮中心点位移结果一致,证明了磨头系统整体结构设计的合理性和运动的协调性。 磨头支架的刚度和强度将直接影响磨床磨削的刚度、强度以及各控制轴的传递精度。 磨头支架为不规则形状零件,Pro/E建模后导入ANSYS软件分析。磨头支架结构单元的划分选用SOLID92三维四面体单元,用6级精度进行智能网格划分,模型分为10 302个单元,24 358个结点。 磨头支架所受载荷主要有施加到其圆环套架上约1 500 N的磨头重力载荷和磨头支架自身约750 N的重力载荷。并且在垂直平面内绕其转轴在±45°范围内作往复摆动。本文就支架位于±45°最危受力工况下受力状态进行分析,计算其静刚度和强度,验证其结构是否满足磨削作业要求。 建立有限元模型,施加边界条件和工作载荷后,由软件系统自动进行分析计算,得到整个磨头支架有限单元的应力和应变,再经后置处理,输出支架的等效应力和应变云图,如图11所示。由图中可知在最危受力工况下磨头支架最大应力为11 MPa,接触轮中心处最大应变为4 μm,由分析结果可知,磨头支架在±45°工况下变形较小,其刚度能够满足叶片磨削要求,即其结构设计满足要求。 本文根据汽轮机叶片加工工艺的需要,进行了砂带磨削特点分析和六轴联动汽轮机叶片数控砂带磨床磨削运动分析,研究和设计了数控砂带磨床恒力磨削磨头,对磨头进行了运动学仿真分析,对磨头支架进行了力学性能分析。通过制造出来的磨床样机实际磨削验证,所设计的磨头结构完全符合性能要求。图12为磨床样机和磨头磨削实际运行图片。 研究成果为叶片精整加工提供了较好的工具手段,使得叶片的加工精度、加工效率上了一个新台阶。但由于叶片数控磨削加工机床还刚刚研制成功,无论是在结构上,还是在控制技术和编程方法上还有待进一步提高和完善。 [1]钱文明.汽轮机叶片数控砂带磨床关键技术研究[D].扬州:扬州大学,2008. [2]李悦.汽轮机叶片数控砂带磨床自动编程系统的开发研究[D].扬州:扬州大学,2009. [3]梅向明,黄敬之.微分几何[M].北京:高等教育出版社,2003. [4]王隆太,项余建.复杂曲面型面柔性砂带磨削关键技术研究[J].机械设计与制造工程,2013,42(7):1-4. [5]黄智.叶片型面数控砂带磨削技术基础及应用研究[D].重庆:重庆大学,2010. [6]Γ Б 鲁里耶.砂带磨削[M].北京:机械工业出版社,1987. [7]F T 法拉戈.美国磨削技术[M].北京:机械工业出版社,1991. [8]姚召华.汽轮机叶片数控砂带磨床结构设计与分析[D].扬州:扬州大学,2010. [9]林清安.完全精通Pro/Engineer野火4.0中文版综合教程[M].北京:电子工业出版社,2009. [10]张文志.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2006. [11]邓凡平.ANSYS 10.0有限元分析自学手册[M].北京:人民邮电出版社,2007.2.2 精确包络轨迹运动磨头机械结构设计[6-7]

3 磨头结构运动仿真分析和有限元分析

3.1 磨头系统运动仿真分析[8-9]

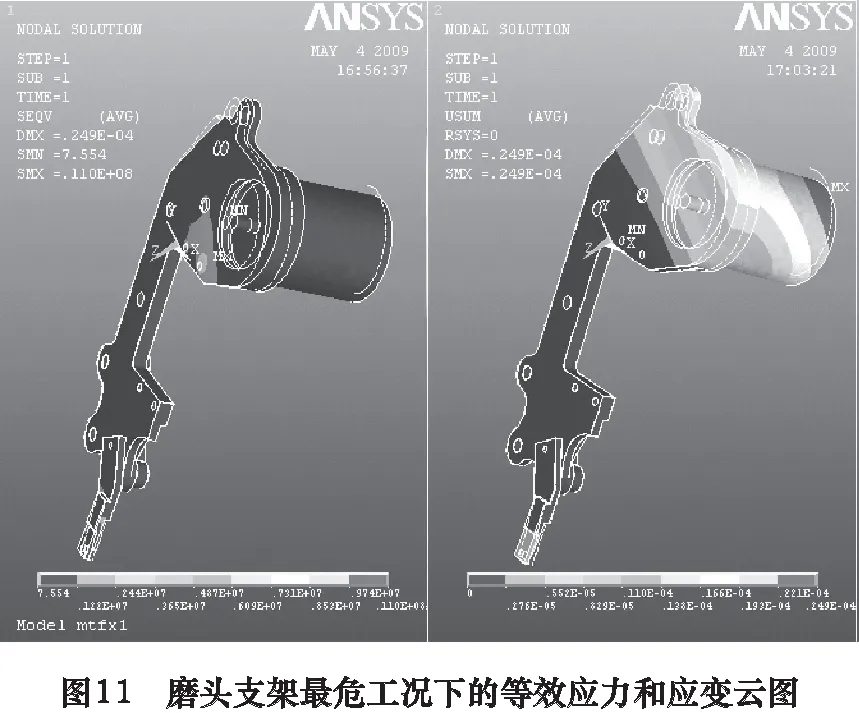

3.2 磨头支架的有限元分析[10-11]

4 结语