钛渣熔炼交流电炉和直流电炉的比较分析

2014-04-08杨鑫

杨 鑫

(贵阳铝镁设计研究院有限公司,贵州贵阳550081)

0 引 言

自然界中的钛铁矿品位低,需先经过富集处理获得高品位的钛渣或者人造金红石,再进行下一步处理。富集的方法有火法和湿法两类。火法包括:电炉熔炼法、等离子熔炼法、选择氯化法等;湿法包括:酸浸法、锈蚀法等。电炉熔炼法制取的产品为钛渣,而其他方法制取的产品为人造金红石。

电炉熔炼法是用碳还原剂(无烟煤、石油焦、冶金焦等)在高温下对钛铁矿进行还原,分离钛渣和铁水,最后获得钛渣和生铁两种产品。该方法工艺简单,流程短,副产品金属铁可以直接利用,电炉烟气可以回收利用,三废量少,对环境污染小,工厂占地面积小。

由于电炉熔炼法属于高温冶金,能耗高是其固有的特点,而且不能除去大部分的 MgO、CaO、Al2O3、SiO2等杂质,导致产品钛渣(TiO2)含量偏低。但是该方法的工艺技术较易掌握,在国内外的钛渣生产中获得了广泛的应用。

1 电炉冶炼生产钛渣机理及工艺

钛铁矿是一种以偏钛酸铁(FeTiO3)晶格为基础的多组分复杂固融体,一般可表示为:m[(Fe、Mg、Mn)O·TiO2]·n[(Fe、Al、Cr)2O3],m+n=1。它的基本成分是偏钛酸铁(FeTiO3)。电炉熔炼碳还原钛铁矿可能发生的反应如下:

电炉还原在1 600~1 800℃间进行,随着温度的升高,TiO2被还原生产低价钛的量增加,即钛的氧化物在还原冶炼过程中随温度的升高按下列顺序逐渐发生变化:

电炉还原熔炼钛渣的工艺流程是:钛精矿和还原剂按一定的比例经混合配料后加入钛渣电炉中,在电弧高温下进行还原反应,将钛铁矿中的氧化铁还原成金属铁,同时其他部分金属氧化物也被还原成金属;还原熔炼结束后将钛渣和生铁从出炉口放出,生铁利用余热进行铸锭,钛渣经冷却、破碎、磁选、磨粉后得到商品级钛渣。磁选出的铁中含有少量的钛渣返回电炉中回收二氧化钛和铁。电炉产生的烟气经热交换冷却、沉降、布袋除尘器除尘后达标排放;收尘粉主要是二氧化钛和碳返回电炉中回收处理。工艺流程见图1。

图1 电炉熔炼生产钛渣流程Fig.1 Flow chart of titanium slag produced by electric furnace smelting

钛渣电炉主要分为交流(AC)电炉和直流(DC)电炉,其中敞口、半密闭交流电炉钛渣熔炼过程是间歇操作,包括配料、加料、熔炼、出渣、出铁等步骤。钛渣熔炼过程采用微负压控制,烟气通过二次燃烧进入除尘系统处理,当冶炼过程发生大的翻渣及塌料的情况,压力突然上升过大,将自动打开炉盖上的防爆孔或者通往烟囱的阀门,将炉气直接排往大气。

密闭交流、直流电炉钛渣熔炼,加料过程和开弧熔炼过程是连续的,产生的烟气可做为能源回收利用。

2 交流电炉的形式和技术特性

经过几十年来钛渣电炉冶炼技术的发展,交流电炉演变出了敞口电炉,半密闭电炉和密闭电炉3种基本炉型,下面简要分析每种电炉的技术特点和优缺点。

2.1 交流敞口电炉的特点及分析

交流敞口电炉基本为间断法熔炼钛渣,采用石墨电极或自焙电极,由呈三角形排列的三根电极组成,见图2,从而形成三相交流电弧。炉料集中加料至三根电极周围,依靠炉料电阻热加热炉料。随着电极周围的炉料熔化,形成3个坩埚熔池,电极与坩埚熔池间又产生电弧热加热炉料,并使熔池逐渐扩大,直至融汇形成1个大的熔池。

图2 三相电极布置方式Fig.2 Arrangement mode of three phase electrode

交流敞口电炉的优点是可获得高还原度渣,生产技术容易掌握,国内自50年代以来基本采用这种方法来生产高品位钛渣。但是其炉况不稳定,粉尘多,热损失大,危险性高,炉子周边环境恶劣,常用于小规模生产,不便实现大型化。

2.2 交流半密闭电炉的特点及分析

半密闭电炉见图3,其熔炼方法和敞口电炉不同,它一次性加入粉料,并在炉上设烟罩将烟气集中收集处理,钛铁矿与一部分碳还原剂先混合加入炉中熔炼,因炉料中配碳量较少而迅速熔化,炉料熔化后加入其余碳还原剂进行液相还原造渣。加料后采用手动方式调节三相功率进行还原熔炼,待三相功率基本稳定后转为自动调节。

图3 半密闭钛渣熔炼交流电炉Fig.3 Semi-closed AC electric furnacefor titanium slag smelting

半密闭电炉可使用无粘结剂炉料,从而消除了敞口炉以沥青为粘结剂常发生的塌料翻渣现象。

2.3 交流密闭电炉的特点及分析

交流密闭电炉熔炼钛渣克服了敞口电炉熔炼的很多缺点。由于炉盖具有封尘、保温的作用,可大幅减少热损失,可采用连续加料的开弧熔炼方式。因此与敞口和半密闭炉不同的是,电弧热是主要热源,炉渣的电阻热是次要的,大部分炉料需直接加到电极附近的电弧区。炉料进入高温区后立即反应熔化,放出气体使炉渣呈泡沫状态。泡沫炉渣与连续加入炉体的物料形成具有导电、传热和降温作用的混合物,同时还能遮挡电弧光和热辐射。

交流密闭电炉按形状划分有圆形电炉和矩形电炉。圆形电炉采用三根电极呈三角形排列,电弧区较为集中,炉中心容易过热,对炉壁和炉盖会产生强烈的热辐射,导致炉子寿命降低,大型化受到限制。

矩形电炉主要用在加拿大和南非等地,它是六根电极呈一字形排列,每两根电极构成一相,由3个单相变压器供电。操作方式较为灵活,可在只有一相停电的情况下排料,排料过程不会对炉内产生负压,保证了熔炼过程的连续进行。此外,由于矩形炉有6根电极,在大型化方面有较大优势。

交流密闭炉相对敞口炉和半密闭炉热损失少,电极和还原剂消耗小,烟尘污染小,炉子周边环境较好。但是其产品钛渣品位较低(<88%),生产时炉内温度较高,导致炉子寿命不高,不易观察炉内部物料情况。

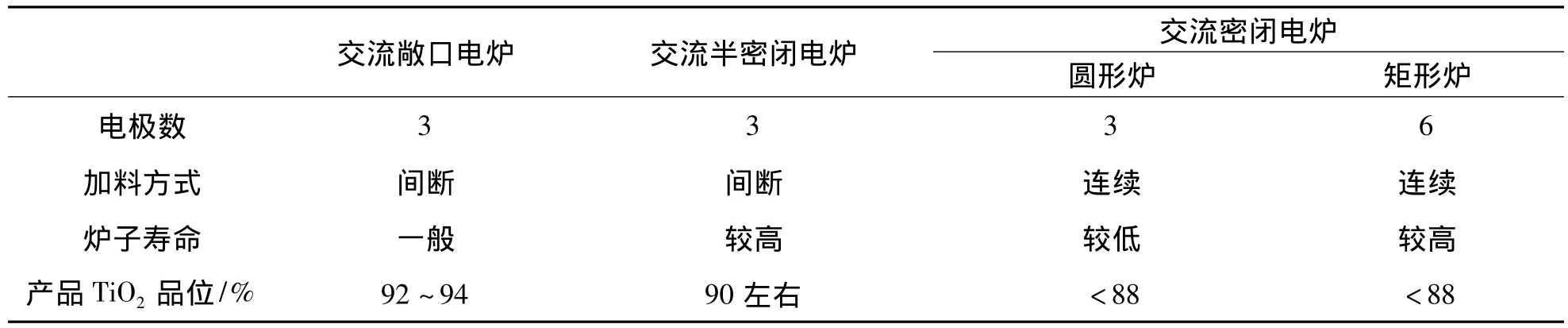

几种交流电炉的比较见表1。

表1 几种交流电炉的比较Tab.1 Comparison of several AC electric furnaces

续表1

3 钛渣熔炼全密闭直流电炉的形式和技术特性

在钛渣电炉发展的早期,受到大容量变流设备的制约,容量很小的直流电炉无法适应形势的需要,形成了一直由三相交流电炉占据指导地位的局面。随着时代的发展,钛渣冶炼全密闭直流电弧炉的研究取得了巨大突破,虽然钛渣冶炼直流电弧炉的发展历史不长,但采用直流电弧炉冶炼钛渣,克服了大功率交流电弧稳定性差,对前级电网冲击大等缺点,成为了新世纪钛渣冶炼电炉研究和发展的趋势。

3.1 直流电炉的结构形式

直流电炉的生产操作和结构跟交流炉比较类似,按电极数量分为单电极、双电极和三电极。主要机械设备包括顶电极、电极把持器、电极升降机构、炉体、液压系统、水冷系统、加料系统等。电气设备主要是整流变压器、整流器、电抗器及滤波器等。直流电炉短网分为两部分,阴极短网接到电极,阳极短网连接炉底阳极。

直流电炉的底电极(多为阳极)既与熔体接触又作为电路,比其他耐火材料炉床承受更大的热负荷,不可避免缩短底阳极寿命,因此底阳极是直流电炉的关键技术之一。

3.2 钛渣全密闭直流电炉的优缺点

直流电炉与传统的三相交流电炉相比,有比较明显的优点:

(1)直流电弧没有周期性的点弧和熄弧现象,可以较容易的获得稳定电弧,效率更高;

(2)对前级电网的冲击较小。一般情况下直流电炉对前级电网造成的电压波动不到交流电炉的30%。

(3)直流电弧能产生阳极效应,有利于提高炉底温度和输入功率;

(4)电极消耗和单位电耗更低,产品钛渣品位较高;

(5)直流电炉的偏弧问题可通过一定的导线布置方式和控制电流的输出装置来抑制。

然而,直流电炉投资较大,对原料的成分、粒度、含水量等要求较高。由于炉底导电阳极的侵蚀导致直流炉使用寿命缩短,单电极产生的偏弧导致产品质量不稳定也是一直困扰直流炉发展的问题。

4 几种钛渣电炉的选择

交流敞口电炉由于污染大能耗高,不易实现大型化等缺点,在国家“十二·五”规划中属于淘汰类设备,不利于现代工业生产,只能原有炉子改造,而不能新建。

交流半密闭电炉工艺成熟,电炉容量适中,污染和能耗可控制在国家标准范围内,适合规模较小,技术要求不高的工厂选择。

密闭交流电炉在污染和能耗控制方面较敞口和半密闭炉更为领先,但是产品钛渣的品位不高(TiO2<88%)。在中小型炉方面不如半密闭炉效益高,大型炉方面更基本全方位落后于直流炉。

全密闭直流电炉拥有电弧稳定,效率高,能耗低污染低,产品品位较高,适合大型化等优点,全面领先于同等条件下的交流炉。但是目前国内拥有直流炉技术的单位相对较少,大多引进国外技术,适合资金充裕,规模大,技术要求高的工厂选择。

5 结 语

目前钛渣熔炼直流电炉的研究和应用取得了巨大的进展,但是在国内,钛渣熔炼主要还是采用交流炉,直流炉的普及尚需时间。对于不同企业,合理选择适宜的工艺和设备是至关重要的。

全密闭直流电炉是未来钛渣电炉大型化的发展趋势,要加强对直流电炉的技术研究开放,同时积极引进和消化吸收国外先进技术。做好配套的电炉烟气的回收综合利用,副产品生铁的升级、产品延伸、降低能耗、降低成本、提高经济效益等工作。

由于全密闭直流电炉熔炼对入炉原料的成分、粒度和含水量有较高要求,一般入炉前需对还原剂和钛精矿进行干燥,在此基础上,可对炉前物料做进一步处理,主要除去其中的MgO、CaO,从而提高产品钛渣含量。还可借鉴加拿大QIT公司对钛渣的升级工作:他们采用化学工艺,将电炉熔炼后的钛渣除去 MgO、CaO、Fe杂质,将钛渣中的TiO2含量提高到了95%。这种生产工艺将是我国未来钛渣升级的关键技术和攻关方向。

[1]莫畏.钛[M].北京:冶金工业出版社,2008.

[2]邓国珠.钛冶金[M].北京:冶金工业出版社,2010.

[3]杨绍利盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社,2006.

[4]邹武装.钛手册[M].北京:化学工业出版社,2012.

[5]邓国珠.高钛渣冶炼技术改进方案的探讨[C]//中国有色金属学会第三届学术会议论文集.

[6]蒙钧.我国钛渣生产现状和展望[C]//首届中国钛氯化技术与原料应用研讨会论文集,2013.