大罐抽气装置在油田站场的应用

2014-04-07赵小兵王赤宇

赵小兵 王赤宇 陈 莉

1中国石化河南石油工程设计有限公司 2塔里木油田公司天然气事业部 3河南油田采油二厂

大罐抽气装置在油田站场的应用

赵小兵1 王赤宇2 陈 莉3

1中国石化河南石油工程设计有限公司 2塔里木油田公司天然气事业部 3河南油田采油二厂

大罐抽气装置为橇装设备,其自成系统,做成一独立的橇块,不与原稳装置相互影响。原油储罐是油田站场中存储原油的重要设施,因其受到自身及外界因素的影响存在一定的呼吸损耗,不仅造成了能源的浪费,也给周边的环境造成了一定的影响。大罐抽气装置可以很好地解决这一难题,不仅实现了装置的密闭输送,保障了油田的安全生产,同时也可以创造较高的经济价值。

原油储罐;大罐抽气;呼吸损耗;效益

原油储罐作为油气存储设备广泛存在于油气站场中,由于其大部分为常压操作,溶解气会通过呼吸阀每天都向大气直接排放一定气量,呼吸损耗中含有一定的原油和轻烃成分。另外罐内气体空间、温度和油气浓度的昼夜变化而引起的小呼吸损耗、因进油及出油时的液面波动引起的大呼吸损耗,以及自然通风损耗,加速了大罐中天然气、原油中的轻组分的蒸发。挥发出的油气不仅造成了能源的浪费、环境的污染,而且挥发出的油气也给油气站场造成了一定的安全隐患。大罐抽气装置很好地解决了这一问题,不仅消除了因油气挥发带来的安全隐患,而且可以创造较高的经济价值。

1 大罐抽气装置

(1)装置构成。大罐抽气装置为橇装设备,其自成系统,做成一独立的橇块,不与原稳装置相互影响。该橇装设备主要由1台压缩机主机、防爆电动机、气路系统、水冷却系统、操纵仪表系统、入口油水分离器、压缩机底架、操作控制房(利用站内已建仪表间)、电气系统和皮囊房等组成。压缩机安装在彩板房内,压缩机房的上部有一安放皮囊的空间;在操作控制房内可全面操作压缩机的启、停,以及观察其运行参数的显示和控制。

(2)工艺流程及工作原理。自原油储罐挥发出的气体通过罐顶的管线引出汇合后引至装置内的压缩机入口分液罐,在此分离掉气体中的液滴后进入抽气压缩机,加压后的气体经压缩机出口冷却器冷却后进入压缩机出口分液罐进行气液分离,气相与原稳气混合后去轻烃回收进一步处理,液相进原油稳定塔顶回流罐送去轻烃站。压缩机入口分液罐的压力通过变频控制压缩机的抽气量控制在±50 Pa,同时在压缩机的进出口管线上设自立式调节阀,当压缩机入口压力≤-50Pa时,自立式调节阀打开,将压缩机出口气体返回压缩机入口,通过上述两项措施,保证大罐的储存压力在150~350Pa。

2 应用分析

河南油田西部的宝浪油田,建有宝浪联合站1座。宝浪联合站目前为开式生产流程,年处理油量9×104t。原油储罐共3座,储油能力为2.5×104m3,分别为1#原油储罐1×104m3,2#原油储罐1×104m3,3#原油储罐0.5×104m3。原油稳定塔压力在0.4MPa左右运行。原油进原油罐后,由于是常压操作,溶解气会通过呼吸阀每天向大气直接排放一定气量,呼吸损耗中含有一定的原油和轻烃成分。宝浪联合站原油损耗率为0.588%。中国石化油田企业能源检测中心于2008年2月17日对河南油田分公司宝浪项目部宝浪联合站储罐呼吸原油损耗进行测试,其结果为宝浪油田联合站原油储罐日呼出气体积为5 462m3(2007年6月C3、C4组分为36%,目前按20%计),损耗总油量为2.159 t/d。宝浪联合站3#原油储罐呼吸原油损耗测试数据见表1。

表1 宝浪联合站3#原油储罐呼吸原油损耗测试数据

根据宝浪油田联合站实际情况,新建宝浪油田大罐抽气装置一套,装置气出口接至原稳区域的轻油罐的气出口,大罐抽气装置液出口接至原稳区域的轻油泵的出口。

2.1 设计参数

(1)装置设计规模。抽气量为6 000m3/d,操作弹性为5 000~6 500m3/d。

(2)装置设计参数。原料气入口条件:温度为30℃(常温);压力为常压。

(3)原料气出口条件。压力为0.5MPa。

2.2 工艺流程

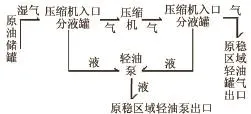

大罐抽气装置流程见图1。

图1 大罐抽气装置流程

3 运行成本及效益分析

3.1 运行成本

(1)设备投资。预计全套装置及安装投资费用为222.78万元。

(2)运转电费。联合站自用天然气发电。

固定资产的综合折旧年限为10年,净产值率为5%,综合折旧率为9.5%,年折旧额为21.16万元;按固定资产原值的2.5%计算,年大修费用为5.57万元。因此,改造后项目的总成本为249.51万元。

3.2 效益分析

参照中国石化油田企业能源检测中心原油损耗调查,3#罐按每日进原油240 t,能回收原油2.159 t。因检测数据为大罐进油时的检测数据,考虑静态时的挥发量较小,以实际检测数据的80%来考虑,同时考虑大罐抽气装置设备运行效率为70%。

最低年回收原油2.159×365×80%×70%= 441.3(t),不含回收液化气。按完全成本2537元/吨计,则年回收原油成本约2 537×441.3=120(万元)。轻烃回收情况:轻烃装置设计处理天然气36×104m3/d,3#罐按每日进原油240 t,呼吸损耗5 462m3/d,C3、C4组分如果有20%(2007年6月合计36%),以实际检测数据的80%来考虑,同时考虑大罐抽气装置设备运行效率为70%。按770m3富气出1 t液化气计算,每天则回收5 462×0.2÷ 770=1.41(t);每年(按300天计)回收轻烃成本约300×2 537×1.41×70%×80%=60.5(万元)。两项成本合计120+60.5=180.5(万元)。

综上所述,该项目建成后,降低运行成本费用180.5万元,静态投资回收期约为1.5年。

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2014.9.037