油井大规模压裂对脱水系统的影响及对策

2014-04-06李学军李玉春赵忠山大庆油田设计院

李学军 李玉春 赵忠山 大庆油田设计院

油井大规模压裂对脱水系统的影响及对策

李学军 李玉春 赵忠山 大庆油田设计院

大规模压裂后的油井采出液中含有胍胶等各种添加剂,使得采出液成分复杂,黏度大,采出液乳化严重,机械杂质含量高。这样的采出液进入地面原油脱水和污水处理系统,对采出液处理系统的冲击较大,主要表现为脱水设备的淤积物增多,电脱水器容易倒电场,脱水系统放水悬浮固体含量高。通过现有工艺运行参数和处理药剂的优化,应用对高含压裂液采出液适应性强的电脱水配套供电设备,建立现有采出液处理系统处理高含压裂液运行机制,提高了脱水系统运行平稳性。

油井;压裂;脱水;返排液处理;对策

1 技术背景

对外围难采储量油田大规模压裂成为油井增产、上产的重要技术措施。每口大规模压裂井的压裂液注入量达到1000~20000m3,压裂返排液约为注入液量的30%,其余的大部分压裂液会随着油井采出液进入集输处理系统。胜利油田、河南油田、大港油田和中原油田等对压裂放排液的处理进行了系统的研究,取得较好的成果,满足了生产要求。例如河南油田在双河采油厂进行了探井残余压裂液无害化处理的研究,达到了预期处理效果,成功处理了南阳油田探23井压裂返排,达到了回注标准,该技术已经在河南油田进行了中试,取得了较好的效果。关于大规模压裂的研究主要集中在在返排液处理上,而对高含压裂液采出液的处理涉及的比较少。

2 大规模压裂对脱水系统的影响

大规模压裂后的油井采出液中含有胍胶等各种添加剂,使得采出液成分复杂,黏度大,采出液乳化严重,机械杂质含量高。这样的采出液进入地面原油脱水和污水处理系统,对采出液处理系统的冲击较大,主要表现为脱水设备的淤积物增多,电脱水器容易倒电场,脱水系统放水悬浮固体含量高。例如,大庆油田采油七厂葡三联所辖的油井进行大规模的压裂,高含压裂液的油井采出液通过转油站进入葡三联,游离水脱水设备放水含油量升高,由500mg/L上升到1400mg/L;采出液中的机械杂质大幅增加,游离水脱除设备的年清淤量由10~20m3增加到20~40m3。该站有3台电脱水器,在此期间经常出现3台电脱水器全部倒电场的情况,倒电场后,很难恢复正常运行。脱水系统的放水悬浮固体含量由平时的100mg/L左右上升到300mg/L以上。针对采出液对脱水系统的影响,在室内对含压裂液的采出液的油水分离和电脱水特性进行了测试。

(1)对采出水成分的影响。垣平1—6井为水平井大规模压裂井,垣平1—4为同层位没有经过规模压裂的水平井。分别取垣平1—6压裂井和垣平1—4非压裂井采出液样品进行水质成分测试,结果见表1。通过测试可知,压裂井采出水的含油量和悬浮固体含量明显高于非压裂井;压裂井采出水中离子含量和矿化度明显升高,离子含量的增加,增强了采出液的导电性。

表1 水中离子含量

(2)压裂液对采出液沉降分离特性的影响。利用扶余油层垣平1—4非压裂常规水驱井采出液,在室内进行不同压裂返排液掺混比例采出液静沉脱水试验。脱水温度为40℃,分别掺入10%压裂返排液、20%压裂返排液,破乳剂加药量20mg/L,进行10、20、30、40、50和60min沉降时间的脱水试验,测试脱水后油中含水率,结果见图1。从图1可看出,含有压裂液采出液沉降后油中含水率均高于不含压裂液采出液沉降结果。含20%压裂液采出液沉降后油中含水率和水中含油量高于含10%压裂液采出液沉降结果。对于含10%压裂液的采出液,沉降30min,油中含水率为29.22%;沉降40min,油中含水率为21.39%,低于30%的技术指标;含20%压裂液的采出液,沉降难度进一步增大,沉降50min,油中含水率为27.21%,此时才能达到含水率小于30%的技术指标。

图1 不同压裂液含量的沉降分离特性对比曲线

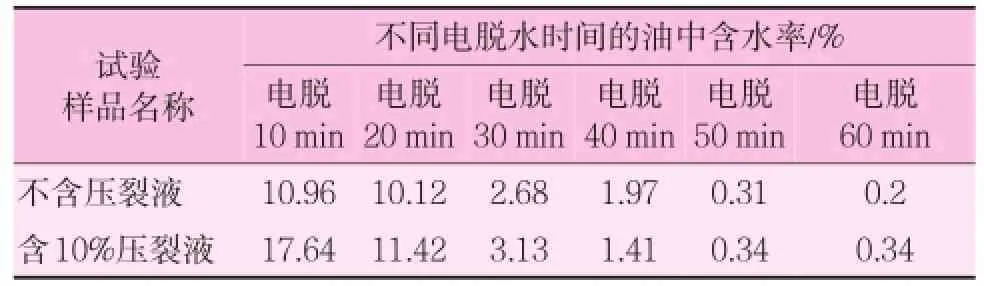

(3)压裂液对采出液电脱水特性的影响。在室内进行了电脱水试验,脱水温度为50℃,压裂液掺混比例10%,破乳剂加药量20mg/L,电脱水时间分别为10、20、30、40、50和60min,测试脱水后油中含水率,结果见表2。从电脱后油中含水率数据可以看出,在50℃条件下,垣平1—4井采出液不掺混压裂液样品电脱60min后,油中含水率0.2%,满足指标要求。掺混10%压裂液后,电脱60min,油中含水率0.34%,不达标。即同样温度条件,同样加药情况下,同样加电时间,掺混10%压裂液样品油中含水率高于不掺压裂液样品结果。

表2 采出液电脱水特性测试

3 技术对策

通过室内测试和现场跟踪表明:油井大规模压裂对采出液处理系统的冲击较大,主要表现为脱水设备放水含油量和悬浮固体含量升高,电脱水器容易倒电场。针对大规模压裂对现有采出液处理系统的影响,结合油田在化学驱采出液集输脱水方面的经验,初步制定应对油井大规模压裂对采出液脱水系统冲击的技术对策。

(1)通过现有工艺运行参数和处理药剂的优化,提高运行平稳性。依托目前的一段游离水脱除工艺、二段电脱水工艺,针对高含压裂液采出液造成脱水系统脱水超标问题,根据高含压裂液的乳化机理,研发有针对性的破乳剂,重新确定适应于高含压裂液采出液的游离水脱除沉降时间、电脱水设备处理量及电脱水温度。

(2)应用对高含压裂液采出液适应性强的电脱水配套供电设备。针对油井大规模压裂造成的电脱水设备运行不平稳问题,应用适应于高含压裂液脱水的电脱水器内部结构和脱水供电装置,以提高脱水电场的运行平稳性。一是应用大电流交直流叠加脱水供电装置,以提高电脱水供电装置对大电流的耐受能力;二是应用脉冲脱水供电装置,避免大电流冲击电场。

(3)通过电脱水器中间层排放及回收油单独处理,提高电脱水系统运行平稳性。由于高含压裂液采出液中,机械杂质等悬浮固体含量高,这部分物质容易与原油形成难于破乳的中间层,随着时间的累计,在电脱水内部聚结,中间层逐渐增厚,高含水的中间层对脱水电场造成冲击,影响脱水设备平稳运行。对影响脱水设备平稳运行的中间层进行单独处理,以提高脱水系统的运行平稳性。

(4)应用大规模压裂井采出液预处理工艺,降低对现有系统的冲击。针对高含压裂液采出液携污量大、乳化程度高的特性,对压裂井采出液进行预处理,包括化学和物理方式的破乳及旋流除砂等,以缓解高含压裂液采出液对常规脱水系统的冲击,提高常规脱水系统处理高含压裂液采出液的平稳性。

(5)应用低含水油的热化学脱水技术,确保原油达标外输。在脱水设备脱后的原油含水率超标时,为了保证外输原油含水率合格,在关键的站场建设具有放水功能的原油储存缓冲设施,通过长时间的沉降,降低原油含水率,确保外输原油达标。

(6)建立现有采出液处理系统处理高含压裂液运行机制。根据大规模压裂的作业方式,压裂液对脱水系统和污水处理系统的影响方式、影响程度及提高脱水系统和污水系统运行稳定性的措施,建立现有脱水系统和污水处理系统处理高含压裂液的运行机制。针对游离水脱除设备淤积物增多,有效空间减少,游离水脱除设备运行效率下降的问题,通过现场试验,确定合理的清淤周期,及时清淤,提高脱水设备的运行效率。压裂井错峰进站,降低高含压裂液采出液对采出液处理系统的冲击。

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.12.003