火车轮专用车床三爪自定心卡盘设计

2014-04-06王冠田

王冠田

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

卡盘是车床重要的功能部件。通常情况下,小型通用车床采用三爪盘形扣传动的自定心卡盘。它适用于轻载切削,对轴类、盘类工件的夹紧。重型通用车床采用四爪丝杠传动的非自定心卡盘。它适用于重载切削,对轴类、盘类、异型工件的夹紧。然而,对于专用车床来讲,卡盘结构形式没有固定的模式,通常是根据被加工工件的工艺要求、生产效率以及专用机床的总体结构方案而专门设计。

近些年,笔者公司根据国内火车轮生产厂的需求,研制了高效、强力切削,数控火车轮专用车床。依据火车轮的工艺要求及机床设计的总体方案,确定了卡盘采用串联油缸、液力传动、杠杆增力、三爪自定心、自动夹紧车轮的设计方案并取得了成功。现就此卡盘的结构设计及工作原理加以介绍。

1 车轮基本参数及工艺要求

车轮为铸钢轮,材质ZG60,硬度300 HB,抗拉强度σb=104 MPa,车轮直径Φ840 mm。工艺要求:铸钢毛坯车轮一次装夹,同时完成车轮踏面、内轮毂面、外轮辋面的粗、精加工。各加工面表面粗糙度Ra6.3 mm,踏面圆度公差0.5 mm,生产效率4.5 min/件。

2 车轮加工路径及切削要素

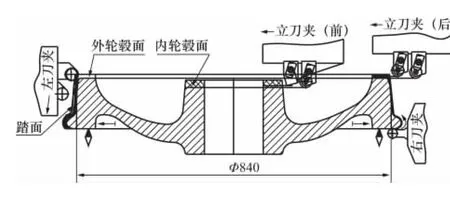

本专机总体结构为:立式斜定梁、三刀架(左、右刀架、中间垂直刀架)。各刀架刀具分布及加工路径见图1。

图1 火车轮加工路径

左刀架设1 个刀夹,次序分布3 把车刀对车轮踏面粗车。切削深度5~10 mm、进给量2 mm/min、切削线速度80 m/min。

右刀架设1 个刀夹,1 把车刀对车轮踏面精车。切削深度2 mm、进给量1.5 mm/min、切削线速度80 m/min。

立刀架设2 个刀夹、4 把车刀,前刀夹次序分布2把车刀对内轮毂面粗车。切削深度10~28 mm、进给量2 mm/min、切削线速度80 m/min。后刀夹次序分布2 把车刀对外轮辋面粗车。切削深度10~28 mm、进给量2 mm/min、切削线速度80 m/min。

综上所述,可以看出卡盘设计的技术关键在于:确定机床在强力切削时能够满足车轮夹紧力要求的动力源;实现对车轮进行快速、可靠、自定心、自动夹紧的传动方式。

3 卡盘的结构设计及工作原理

3.1 卡盘结构组成及功能

卡盘主要由以下组件构成:卡盘爪组件;杠杆组件;卡爪微调组件;卡盘体组件;串联油缸组件;配油体组件(见图2)。

卡盘爪组件:三组均布紧固在卡盘三等分梯型槽之上,是夹紧车轮的终端执行部件。

杠杆组件:三组均布在卡盘内部,杠杆一端与活塞杆相连,另一端与卡盘上的滑动块相连,并将液压动力扩大3 倍传至卡盘爪。它也是保证卡爪同步运动的传动件。

图2 卡盘结构图

卡爪微调组件:三组均布在卡盘三等分矩形导轨槽内部,主要用于调整二个滑动块体相对位置以补偿因卡爪磨损后带来的三个卡爪不同心问题。

卡盘体组件;卡盘体下端与空心主轴紧固,整体坐落于卡盘主传动底座上以支撑工件,带动工件旋转。

串联油缸组件;整体组件安装在空心主轴之内,可与主轴及卡盘一同旋转。油缸为一个缸体双活塞结构。其优点是:既能保证机床在强力切削时卡盘爪有可靠的夹紧力;又能使整个液压传动系统处于低压工作状态(低压传动可以大大降低液压控制系统的制造成本)。

配油体组件:设在串联油缸下端,配油体外套紧固在主传动底座内侧,配油轴紧固在串联油缸下端发兰盘上,来自液压站的压力油在电磁换向阀控制下经配油体进入油缸各腔,使活塞杆上下运动。

3.2 工作原理

图3 串联油缸及配油体结构图

卡盘在装夹车轮工件之前,应首先调整卡爪同心度。调整方法:将已加工好的标准车轮放置在卡盘卡爪定位面上,转动卡盘用百分表找正标准车轮外圆,用卡爪微调机构调整卡爪,调整同心后由螺母锁定。(卡爪同心调整不是每加工一个车轮都需要调整,只是卡爪磨损后才进行调整),然后放入毛坯车轮,在启动油泵电动机前,将油泵流量调整到最大值,启动油泵电动机运转5 min 后卡盘夹紧油缸工作,将系统压力调整到3.5 MPa,溢流阀调整压力为4.0 MPa(溢流阀起安全阀作用。此压力值是根据多把车刀同时参与切削加工时所产生的最大切削扭矩计算而得)。来自压力站的压力油经配油体进入串联油缸B、D 腔(见图3),液力推动活塞使活塞杆向下移动,活塞杆上端3 个等分槽,同时拉动3 个L 型杠杆(长边)以铰链轴1 为支点顺时针旋转(杠杆传动比为3∶1),L 型杠杆短边驱动卡盘矩形导轨槽内滑动块向卡盘中心方向移动,与滑动块连接的拨块驱动卡爪杠杆(杠杆传动比为1∶1)以铰链轴2 为支点逆时针旋转,完成对车轮幅板面内撑下压夹紧。接下来3 个刀架在PLC 程序控制下开始进入切削。

当工件放松时,按动工件放松按扭,压力油在电磁换向阀控制下经配油体进入串联油缸A、C 腔,液力推动活塞使活塞杆向上移动,推动杠杆(长边)以铰链轴1 为支点逆时针旋转,L 型杠杆短边驱动卡盘矩形导轨槽内滑动块向远离卡盘中心方向移动,与滑动块连接的拨块驱动卡爪杠杆以铰链轴2 为支点顺时针旋转,完成对工件的放松。至此,火车轮加工一个工作循环结束,进入下一个工作循环。

液力传动系统工作流程如图4 所示。

图4 液力传动系统工作流程图

在整个卡盘传动系统中串联油缸是保证工件快速、可靠夹紧的动力源。根据机床切削力及扭矩计算最终确定油缸直径为Φ210 mm,活塞杆直径B、C 腔为55 mm,D 腔为80 mm。由此推算出液压系统压力为3.5 MPa,属于低压传动。这样对串联油缸的设计、制造及液压系统液压元件、密封件的选用相对比较简单、可靠。在液力传动系统中有两点不可忽视:一是L 型杠杆结构设计、零件材质选择、热处理方法及零件的加工精度保证,它关系到系统传动刚度及卡盘三爪的传动精度。二是配油体组件的结构设计、关键零件的加工精度保证及密封件的选用。它是压力油在无泄漏情况下进入串联油缸的可靠保障。此两项目技术关键我公司经过反复试验,最终得已解决。

4 结语

该卡盘经过实践验证,采用串联油缸、液力传动、杠杆增力传动机构。满足了车轮在高效、强力切削时所需夹紧力的要求,实现了车轮在装夹过程中的自动定心、准确定位、快速自动夹紧。为提高机床生产效率奠定了重要的基础。

[1]《机床设计手册》编写组.机床设计手册(第三册)[M].北京:机械工业出版社,1986:700 -740.

[2]雷天觉.液压工程手册[M].北京:机械工业出版社,1990:738 -791.

[3]《机械设计手册》联合编写组.机械设计手册(中册)[M].北京:化学工业工版社,1982:1 -40.

[4]《机械设计手册》联合编写组.机械设计手册(下册)[M].北京:石油化学工业工版社,1978:47 -67.