激光补偿在数控机床龙门控制中的应用

2014-04-06贺毅

贺 毅

(中航工业成都飞机工业(集团)有限责任公司数控加工厂,四川 成都 610092)

近年来随着产品需求提升,对制造业工件的加工要求也不断提高,大型复杂结构件越来越多,许多制造企业为了满足产品加工要求购置了桥式机床。这些桥式机床的行程范围较普通立式机床更大,能满足较大尺寸工件的加工需要,特别是大中型5 轴桥式机床,其大角度范围更是能满足绝大多数复杂型面工件的加工。使用西门子系统的桥式机床,它的龙门双轴同步一般使用西门子特有的龙门轴(gantry)控制方式,该方式下龙门轴由两边独立的驱动装置驱动机床。很多龙门轴都使用齿轮齿条啮合,这种结构的耐磨性较丝杠高,强度和刚度更大,动态性能更好,能适应高速加工的要求。但桥式机床经过一定时间的高速使用后,不可避免会出现磨损,机床的机械状态发生变化,轴的同步状态将会逐渐下降,严重时出现报警甚至导致机床出现更大的扭曲。这种情况下如果需要重新恢复机床性能,机床制造厂会要求用户将整个磨损的传动机构进行更换;而在实际中,很多传动机构是定制产品,其备件价格较高,等待周期长,如果仅仅是出现一些较小的磨损就决定对传动机构进行更换,将会给企业带来巨大的负担。而制造厂家提供备件的实际最终状态也只有将其安装在机床上才能得到验证,一旦备件本身存在问题,有可能需要再次将其取下,这样对企业的影响更大,使用户存在极高的风险。实际中在很多轻微的磨损状态下机床并非完全不能使用,只要进行一定的限制,机床上轻微的磨损部件也能满足生产需要。因此在传动机构已经存在轻微磨损时,如何保证其满足生产需要,对用户而言,有非常重要的意义和价值。

1 桥式激光补偿原理

激光干涉仪测量机床的普通单坐标线性轴的定位误差时,干涉镜固定,反射镜移动,测量后生成的补偿值就能将机床的单轴补偿完毕。但桥式机床的龙门轴由两个相对独立的单轴同步运动合成,仅对龙门轴的任何一个单轴进行激光补偿不能正确反映机床整个龙门轴的定位精度状态,因为龙门轴的两个独立的坐标轴需要两组独立的补偿数据。如果由于条件限制,用户只有一个激光测量系统,将该系统架设在龙门轴横梁的中部进行测量补偿,这样得到的补偿值无法进行正确的螺距补偿,因为这种方案下激光检测出的补偿值仍然只有一组数据。即使将该组螺距补偿值同时输入龙门轴的两个坐标,这样的结果是机床龙门轴横梁中部的测量位置处的定位精度可能有明显改善,但在龙门轴横梁上其他位置的定位精度仍然可能存在异常。正确补偿方式是:首先,在机床坐标系下的初始位置对龙门轴进行校零,校零后该位置可设为激光检测的起始点,此时在该位置上保证龙门轴相关的垂直度正常,并且在该位置上静止时各轴的功率波动通常也在5%以下;然后,同时使用两套激光检测系统对龙门轴的两个轴进行检测补偿。补偿完毕后还需要再次检查各处的电流或功率状态,这是因为由于各处存在不同的机械间隙或者误差,而激光补偿后这些异常的机械状态可能导致电流或功率的异常。如果由于条件限制,现场只有一台激光检测系统,则需多次分别在两端进行误差补偿。注意测试时首先仍然需要保证机床在激光检测的起始位置的垂直度正常,然后依次分别进行激光检测,最后补偿后的轴仍需再次检查各位置下的电流或功率状态。

2 定位精度与龙门扭曲

机床的龙门扭曲状态是指龙门轴在龙门同步后,机床横梁与两边线性轴处于不垂直(即垂直度超过理论要求)的状态。机床自然状态一般是指龙门轴电动机的电流或功率基本为0 或者是机床在急停的状态下两边的电动机没有输入的状态。理论上,龙门轴进行同步后的状态应该与自然状态保持一致。机床实际处于同步状态时,垂直度一般在正常范围内,系统中龙门轴的电流或功率状态却难以完全满足机床自然状态的条件,但其差异不会太大,即使处于运动中两边龙门轴的功率波动一般也不会超过10%的范围。如果两边龙门轴电流或功率在运行情况下差异较大(大于10%的范围)或波动剧烈,这很可能是系统为了保持两边龙门轴同步而正在实时地调整龙门轴,此时取消同步后,处于自然状态下的机床的垂直度将会出现异常。旧机床的电流或功率变化在这种情况下出现较大差异时,常常表明机床已经存在磨损,需要进行一定的机械调整或电气调整。桥式机床在交付时的垂直度一般要求在0.01 mm/500 mm 以内,但一些老式机床经过多年使用可以将范围扩大到0.05 mm/500 mm 以内,实际中也可以根据工件具体的精度要求对垂直度的大小进行不同的限制,但相应的加工能力将也会相应变化。

桥式机床龙门轴相关的垂直度与龙门轴的各单轴的定位精度相关。如果龙门轴的各单轴的定位精度存在异常,则可以确定垂直度一定会存在异常。这是因为龙门同步时依赖的坐标位置是已经进行螺距补偿后的数据。因此在存在两套激光系统的情况下,可以通过实时的检测机床龙门轴各单轴位置的定位精度得到龙门轴各位置的垂直度。新机床补偿后的定位精度应该与龙门轴的同步状态配合,即定位精度和机床龙门同步状态均在正常范围内。机床存在机械磨损时,龙门轴的定位精度由各单轴的定位精度保证没有变化,在同步状态时垂直度也由各单轴的定位精度决定因此也不会有变化,但此时龙门轴的电流或功率有时已经存在异常。这种异常表明机床龙门轴同步时已经存在内部应力,一旦同步取消后该内应力会导致机床立即出现扭曲。机床的内应力虽然能在同步时被定位精度强制抵消,但这种抵消容易导致运行时磨损更加严重,最后完全无法使用。

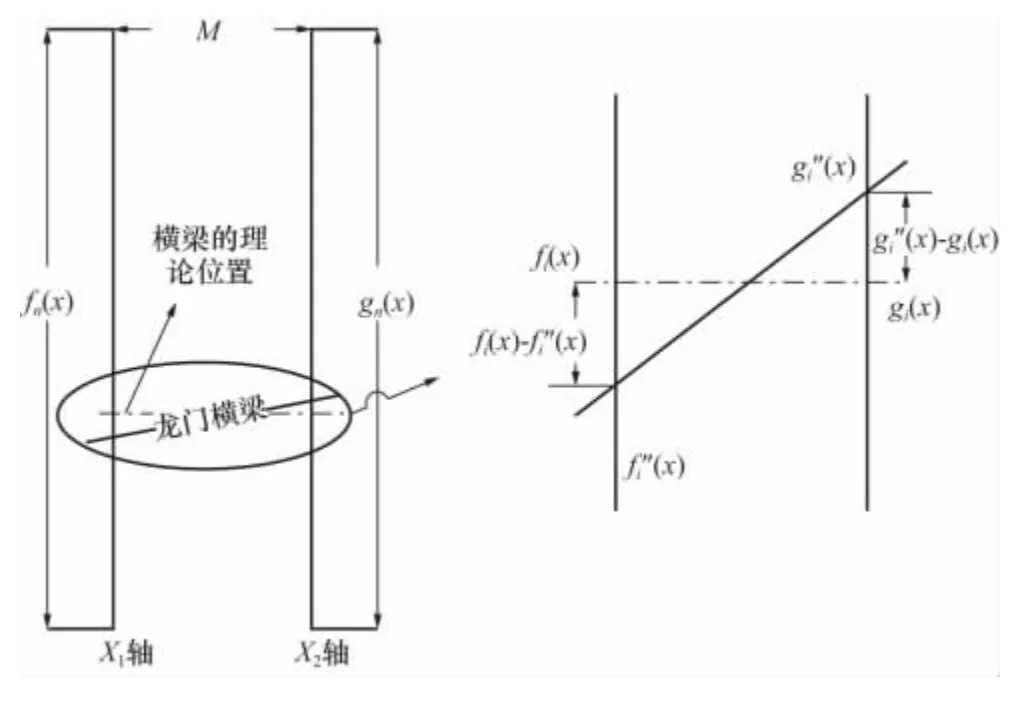

机床扭曲时垂直度可以反映机床的扭曲状态,如图1 所示。

图1 机床龙门轴扭曲状态几何关系

设龙门轴主动轴的各点理论定位位置为fi(x),从动轴各点为gi(x),有fi(x)=gi(x),i 为各激光补偿的间距点,n 为总补偿点数,起始点为f0(x)、g0(x),行程终点为fn(x)、gn(x)。主动轴X1和从动轴X2的距离为M,主动轴未进行补偿的实际位置为(x),从动轴未补偿的实际位置为(x),主动轴最后补偿后的实际位置为(x),从动轴最后补偿后的实际位置为(x),机床的各补偿点垂直度为ρi,可以确定在同步的情况下

理论上各点的垂直度应该相等,有ρ1=ρ2=…=ρi=ρn,ρi≪0.05 mm/500 mm。在功率异常区域可以取消同步,检查此时的各处的垂直度,注意应有=ρ0≪0.01 mm/500 mm,而i≠0 时有

3 检测机床的龙门轴磨损状态

磨损是一种常见的机械现象,但轻微的磨损常常无法使用肉眼识别,一些关键机械部件如齿轮齿条、丝杠的轻微磨损往往也很难使用一些简单的工具进行测量,如果要对它们的状态进行准确判断,需要将这些部件从机床上取下,然后将它们送到专业的检测机构进行检测。这种方法耗时耗力,而且在拆卸和运输的过程中容易出现二次损坏。目前国内很多机床制造厂和大专院校对机床状态的在线检测已经做了很多课题和研究,得出了很多有价值的结论和成果。但这些方法常常需要使用专用的外部检测仪器,或者机床内部加装传感器,或者需要一些相关部件的历史状态数据等等,而生产厂家往往难以具备这些条件,因此最有价值的依然是用机床数控系统自带的工具对机床进行检测分析。

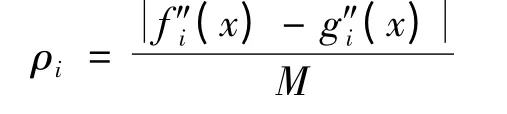

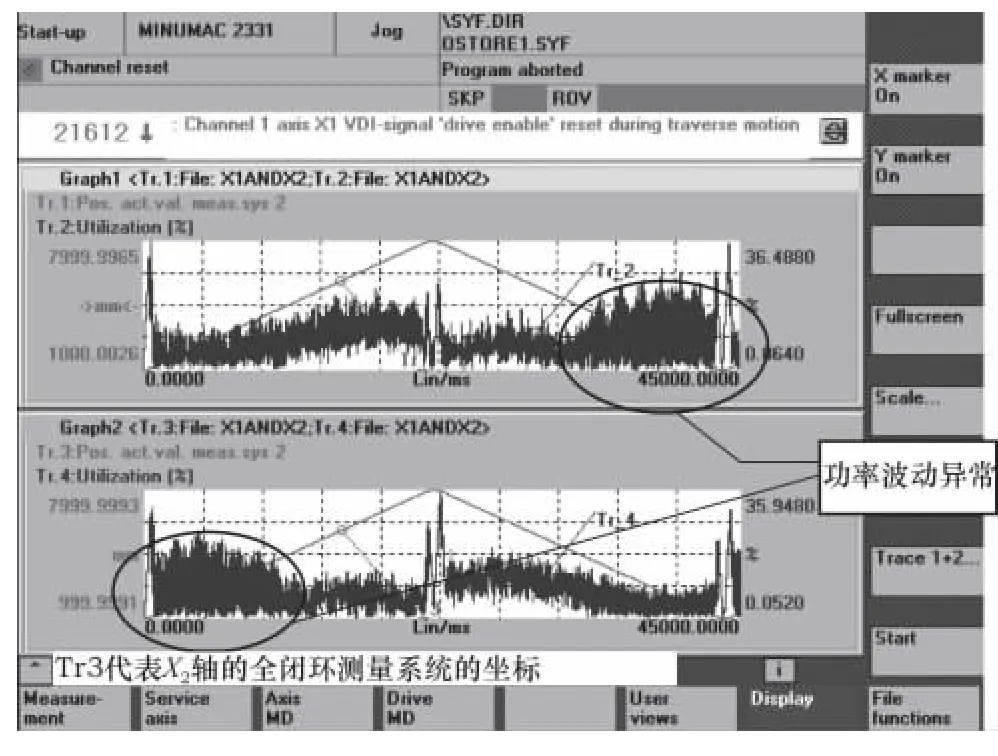

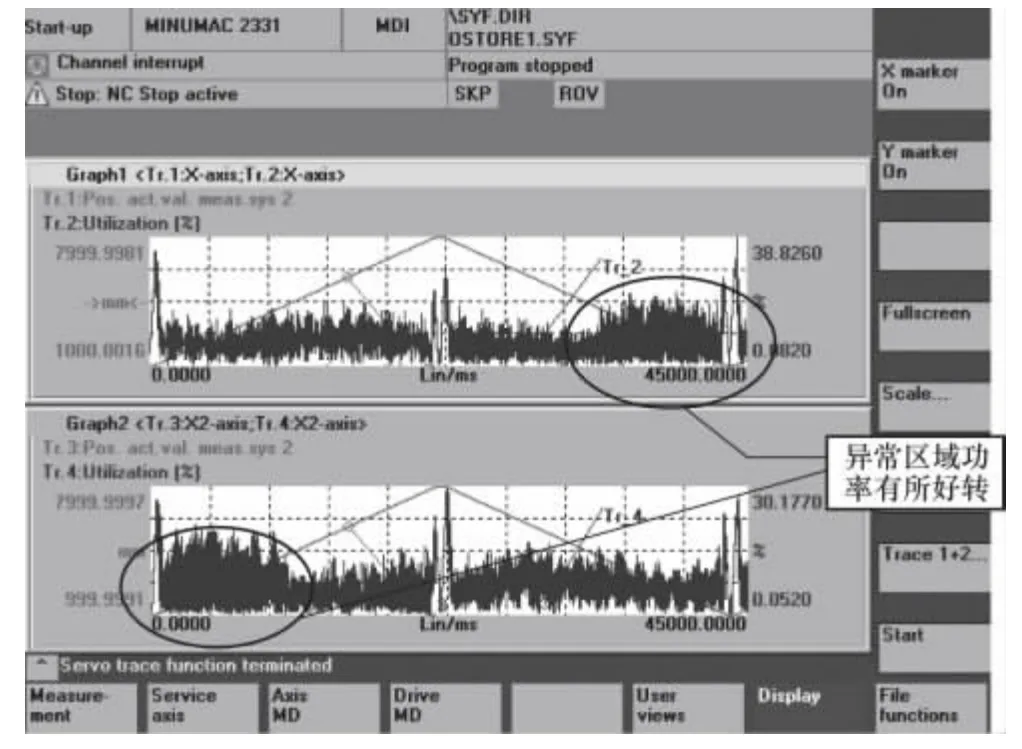

以下以一台法国桥式机床MINUMAC2331 为例。该机床的X 轴有9 m 的行程,由主动轴X1和从动轴X2两个全闭环龙门线性轴组成。经过7 年使用后,在工件的加工过程中突然出现龙门不同步的提示报警10652,机床停止。随后对龙门轴X 轴使用西门子的相关servo trace 工具在主要行程内进行检查,其X 轴匀速运动时功率状态如图2 所示。

图2 机床龙门轴电流状态

在图2 中,Tr1 代表X1轴的全闭环测量系统的坐标位置,Tr2 代表X1轴的功率,Tr3 代表X2轴的全闭环测量系统的位置,Tr4 代表X2轴的功率。由图2 可以明显地看出,X 轴在4 500 mm 的位置前后状态存在明显差异,在1 000~4 500 mm 的位置功率存在剧烈的变化,在4 500~8 000 mm 的位置功率状态变化相对平稳。正是由于机床在前部份0~4 500 mm 区域的异常情况导致机床出现龙门同步报警。事实上我们经过调查发现该桥式机床加工的主要工件尺寸大多数都在3 m 以内,由于1 000~4 500 mm 的范围离操作人员更近,而且更便于操作人员装卸和观察机床加工状态,因此这个范围加工的几率远远高于后部4 500~9 000 mm 的范围。检查机床在各位置静止时的功率波动,发现也存在明显异常。对机床取消同步后,在1 000~4 500 mm 的范围和4 500~9 000 mm 的范围内在机床自然状态下分别检查XY 垂直度,发现前部分为0.07 mm/500 mm 而后部分为0.03 mm/500 mm。通过结合图2,可以首先排除光栅尺本身的拉伸问题引起功率异常,然后排除变速箱预紧力的原因导致功率异常,最后判断机床在1 000~4 500 mm 的区域内存在轻微磨损。如果按传统方法彻底解决该问题需要对1 000~4 500 mm 的齿条进行全部更换和调整。这种方案的成本、风险和时间都非常巨大,因此需要尽可能不对原有机械进行处理的情况下对机床进行调整。

4 扭曲补偿原理

用户可以综合考虑机床的状态,通过电流状态或功率状态找到出现问题的区域,对这些异常区域内点的定位精度进行调整,从而使电流或功率状态的改善避免报警。这是因为机床补偿后的垂直度一般离最大要求的范围0.05 mm/500 mm 还有一定区间,只要将垂直度限制在该区间内,适当减小定位精度,就可以满足在存在较小内应力的情况下进行加工。

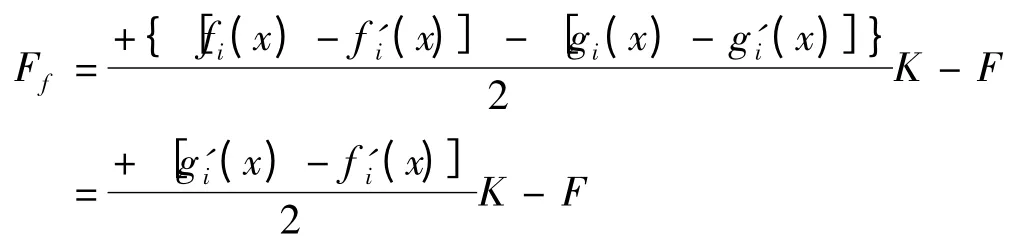

设X 轴的传动比为J,电动机的力矩T0,效率为η,齿轮力矩T=JT0η。由三相异步电动机转矩公式:T0=CΦIcosφ,故T=JCΦIηcosφ。其中C 为电动机的转矩系数,Φ 电动机每极磁通,I 为转子电流的折算值,cosφ 为转子电路的功率因数。根据图1 对X1轴进行静力学分析有

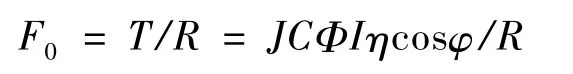

其中:K 为弹性系数,Ff为X1轴产生的内应力,F 为静摩擦力。取消同步后,Ff将导致龙门出现扭曲,由于扭曲产生的误差大多在0.01~0.2 mm 之间的范围,因此可以看成一个小的微分量。设导轨上啮合的齿轮啮合半径为R,在齿轮轮齿啮合点上电动机产生的推力为F0,有

由F0-F=Ff,可得

通过公式可以看出,微小的范围内,扭曲值和电流的大小成正比。因此在电流异常时,可以在几何状态的正常范围内,通过对几何状态进行微小的偏移,实现几何状态和电流状态同时满足要求。在实践中不需要使用上述公式对该对应关系进行计算,可以通过直接修改定位精度后,从数控系统中得到对应的距离和电流或功率的关系。

5 扭曲补偿方法及实例

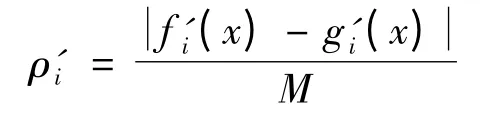

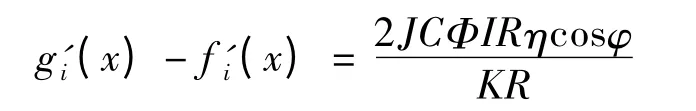

通过上述分析,可以得到扭曲时的通过定位精度调整机床状态方法。图3 为其流程图。

图3 补偿方法的流程图

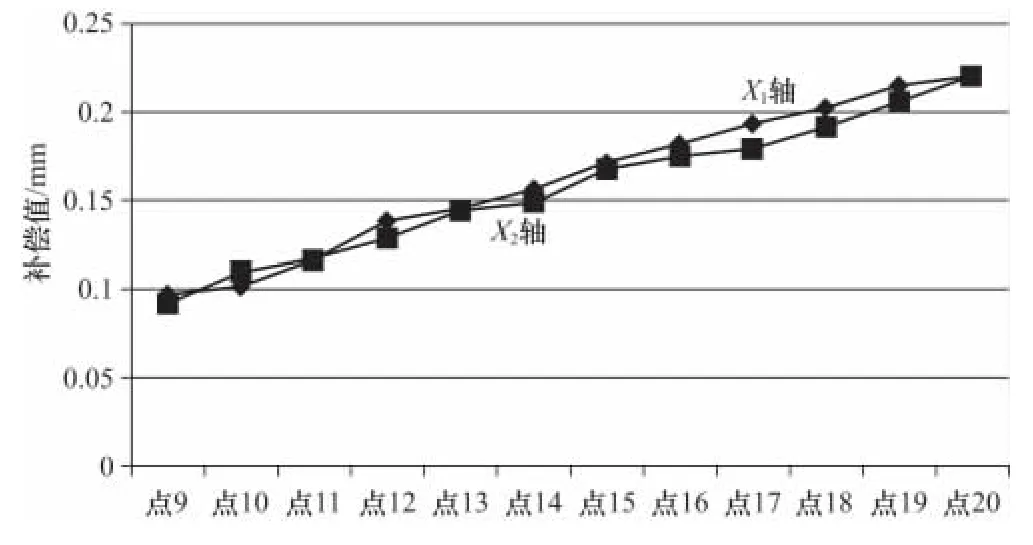

由上述流程图可知,调整一台状态不明的机床,首先检查机床机械状态,确定机床存在可以调整的轻微磨损;然后将机床龙门轴的激光补偿取消,按照一般检查龙门机床的定位精度方法得出精度补偿数据并进行补偿,补偿后用西门子的相关servo trace 工具检查龙门轴在各静止位置或者在匀速运动时区域内的功率波动,确定问题区域,并在该区域内分析定位精度补偿数据,确定需要调整数据的具体大小。一般情况下,对主动轴的数据不进行调整,而是以主动轴为基准轴,对从动轴的补偿数据进行调整,然后处理波动较大的突变数据点,如果直接在突变点处进行调整,可能导致机床在此处的定位精度出现突变,容易产生工件的质量风险。最后需要复查定位精度、垂直度和运动时的功率或电流状态,均满足要求时调整完毕。在上述实例中,以450 mm 为激光间距,得到问题区域12 个点,机床激光补偿如图4。

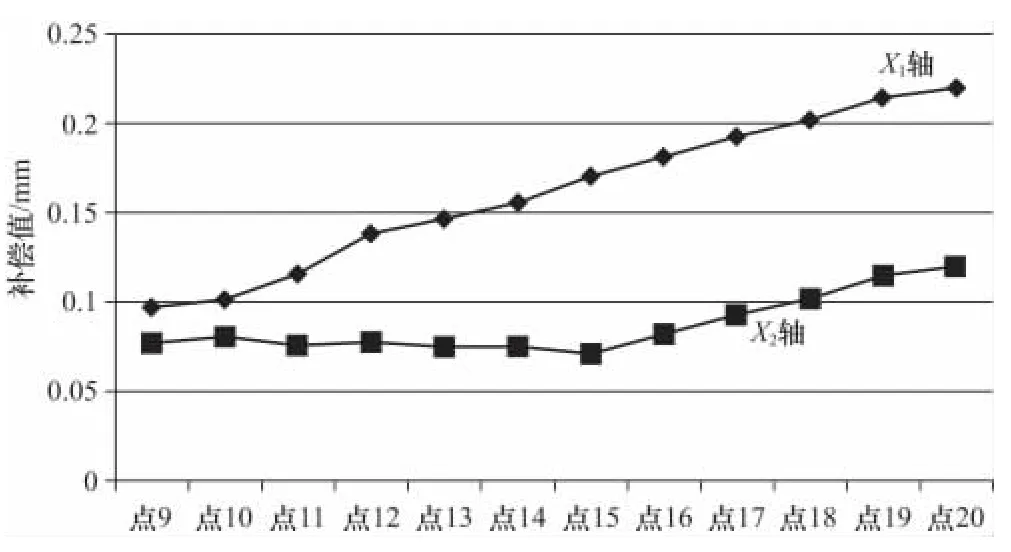

如图4 所示,对上述值按照横梁所受内应力相反的方向进行调整,由于在点10 处调整可能较大,因此通过临近点将其进行一定圆滑处理后的调整值如图5。

由图5 可知调整后定位精度在4 500 mm 行程内最大变化为0.1 mm,垂直度(龙门轴间距为5 m)最大影响0.01 mm/500 mm 左右;在该区域实际检查最大XY垂直度为0.03 mm/500 mm。因此调整后精度满足机床加工要求,图6 为调整后机床匀速运动时的功率波动。

图4 激光补偿后问题区域的精度补偿值

图5 调整后问题区域的精度补偿值

图6 调整后机床龙门轴功率状态

通过上述结论并经实际加工工件后检验可知,调整后精度和运行状态满足机床加工要求。

6 结语

本文主要提出了对一些龙门机械上存在轻微磨损时,保证机床能进行一定加工的方法。该方法仅是在数控系统中进行数据处理,避开风险较大的机械调整,有效延长了机床的使用寿命。它不仅可以用于机床螺距补偿,也可以用于饶度补偿,甚至在FANUC 等系统中也可以考虑使用该方法。但这种方法实际上是通过牺牲一部分定位精度和垂直度来保证机床的加工,因此这种方法本身存在一定的工件质量风险,加工一些精度要求较高的工件时应当仔细考虑,尽可能地避免在存在这种状态的机床上加工。这种方法仅是在数控系统中进行数据处理,没有对硬件系统进行实质的改善,因此经过一段时间的使用,磨损加剧后不可避免的仍然要考虑更换机械元件。同时,该方法只能针对一部分磨损较为均匀的区域进行处理,而对一些突变点,比如由于缺齿、断齿或崩齿时出现的问题,这种方法无法处理。而且这种方法依赖激光补偿技术,因此在激光补偿点的区域内的异常状态也很难进行有效的处理。由于个人水平有限,本文未能说明一些复杂同步(如龙门同步和主从同步嵌套)、半闭环的多种激光补偿的情况下怎样使用该方法。希望本文的方法能对用户使用机床及延长机床寿命有一定的帮助。

[1]SIEMENS 公司.Description of functions special functions[Z].

[2]SIEMENS 公司.Functions manual extended functions[Z].

[3]SIEMENS 公司.Description of function synchronized actions 840D sl/840D/840Di/810D[Z].2006.