超精密车床环形波纹问题的解决方案一例

2014-04-06余纬任违

余 纬 任 违

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

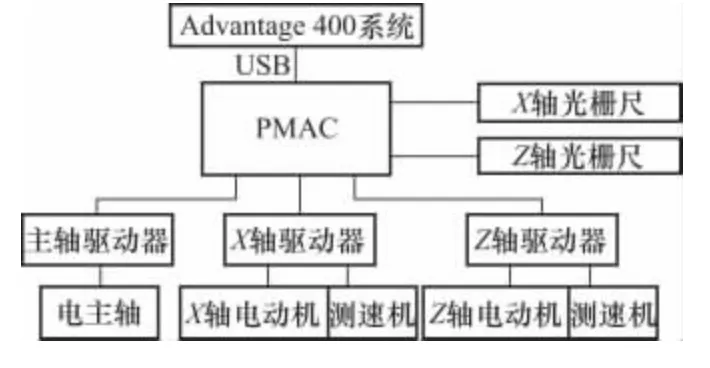

笔者单位的一台超精密数控车床的数控装置采用DELTA TAU Advantage 400 系统+PMAC 控制器,配置气浮电主轴和X、Z 直线轴,由模拟式单轴驱动器驱动直流伺服电动机。由于定位于超精密的车削和磨削加工,采用了高精度的直线光栅尺,机械和环境上采用了气浮隔振、恒温恒湿等一系列设计,电气控制系统硬件框图见图1。

图1 电气控制系统硬件框图

1 维修前的故障现象

机床车削工件后,肉眼可见明显的环形波纹,纹路以工件圆心为中心呈圆环状分布,测得表面粗糙度为24 nm 以上,车削工件表面见图2。

图2 调试前车削纯铝表面

2 原因分析

环形波纹问题是车削加工的常见问题,由于在切削过程中,刀具刃口对工件的切削点是变化的,法向切削力也在不断变化,工件在车削过程中形成周期性的振动频率,从而导致车削表面形成星形放射状的纹路,直接反映在表面粗糙度指标上。产生环形波纹的原因很宽泛,根据金刚车的结构特点和控制特点,笔者分析可能的原因有:(1)切削参数不当;(2)车削材料问题;(3)工艺系统刚性不足;(4)主轴的轴向窜动和径向跳动;(5)地基的低频振动;(6)气源压力波动;(7)PID控制器调整不当。

2.1 切削参数不当

切削参数包括主轴转速、切削深度、刀具进给量、刀具切削刃口的圆弧半径等,不同的转速、切深、进给率组合在实际加工中差异很大,在低、中车削速度的情况下,易产生积屑瘤及鳞刺,从而影响表面粗糙度。

考虑到这次出现环形波纹问题时,运行的是以前经过实际加工验证的程序,使用同样的切削参数组合,所以先排除了切削参数的问题。

2.2 车削材料问题

本次车削采用的材料是纯铝,与以前没有出现环形波纹问题时所用材料相同,也排除了材料问题。

2.3 工艺系统刚性不足

由车床、工件和刀具组成的工艺系统是一个弹性系统,存在自由振动、受迫振动和自激振动,特别是自激振动是由系统内部激发及反馈的相互作用而产生的稳定的周期性振动,当工艺系统刚性不足时,如X 轴拖板运动中产生“扭摆”,自激振动引起刀具和工件的相对振动增大,造成车削表面质量下降。

为此检查了金刚车主轴、X 轴、Z 轴机械传动环节的联接,应用激光干涉仪检查了定位精度和反向间隙,没有发现能够造成自激振动的因素。

2.4 主轴的轴向窜动和径向跳动

主轴的轴向窜动和径向跳动对加工精度和表面粗糙度的影响很大。因此,对主轴的轴向窜动和径向跳动进行了检查,与机床验收时指标没有发生明显变化,认为主轴轴窜和径跳不存在问题。

2.5 地基的低频振动

地基的低频振动是影响表面粗糙度的另一个原因,在超精密加工中,即使十分有效的无源隔振系统可以隔离并消除掉大部分的环境高频振动,但却无法消除其中的低频振动,尤其是频率小于20 Hz 的低频振动仍会引起机床床身产生不可忽视的振动,将引起车削表面形成波纹变化。鉴于此超精密数控车床安装场所已经采取了防振措施,机床导轨采用气浮结构,并且外围环境没有明显变化,可以不考虑地基低频振动的影响。

2.6 气源压力波动

气源压力波动也是影响表面粗糙度变化的因素之一。此超精密数控车床包含气浮主轴等气浮结构,由于气源产生的压力将直接作用在这些气浮部件上,因此气源的压力波动会引起这些气浮部件产生同频率振动,其低频部分将导致表面形成波纹。所以持续监测了气源压力的波动情况,机床气源入口还配备了储气罐,没有发现进机床的气源压力产生波动。

2.7 PID 控制器调整不当

PMAC 控制器提供了PID+速度加速度前馈+NOTCH 滤波的控制环算法,NOTCH 滤波器主要用于调节系统存在滞后、静摩擦、卷曲及回差等问题引起的机械谐振,由于采用模拟式驱动器,电子器件经过较长时间使用,本身特性会产生一定的改变,原有的PID 控制器参数或电位器设置极可能不适合现在的机床状况,需要再次进行调整。在前述各种可能因素都被排除后,尝试对PID 控制器参数进行了优化调试。

3 PID 优化调试方法及结果

根据超精密车削的特点,分析环形波纹产生的机理,在车削纯铝平面时车刀Z 轴不动,观察Z 轴静止时跟随误差很稳定,主轴转速波动在2~3 r/min 之间,应不致对环形波纹形成产生影响,而X 轴带动车刀向负向运动,可以断定X 轴动态性能的影响最大。决定在F6 的恒定进给率下,以优化调整X 轴PID 控制器参数为主,配合以X 轴驱动器的模拟电位器调整。以下是PMAC 控制器有关伺服轴动态性能的最主要参数:

Ix30——电动机x 的比例增益

Ix31——电动机x 的微分增益

Ix32——电动机x 的速度前馈增益

Ix33——电动机x 的积分增益

Ix35——电动机x 的加速度前馈增益

3.1 驱动器模拟电位器的调整

驱动器上的模拟电位器是速度环的调整装置,有速度环比例增益、积分增益、零漂平衡等。第一步是调整X 轴的零漂平衡,关闭积分增益,使指令电压接近于0 后,观察“to go”值,微调“balance”电位计使“to go”值保持在±40 以内;第二步是多次调整速度环比例增益、积分增益,通过试车工件,环形波纹有所改善,确定了表面质量相对较好的速度环参量组合。

3.2 比例增益的调整

比例增益提供了一个对电动机位置误差输出比例控制。它的实际作用就像一个电子弹簧,提供系统所需的刚性,其数值越大,系统刚性越好,但太大会产生振荡,太小系统会反应迟缓。

为便于观察参数调整的效果,尝试一次调整一个参数,将I130 比例增益从2321 依次增大到2400、2800、3200,X 轴跟随误差虽然减小了,但刀纹没有明显改善。最后把X、Z 轴的比例增益全部设定在2500。

3.2 加速度前馈增益的调整

加速度前馈增益向数控系统的控制输出一个和电动机期望加速度成正比例的值,可以有效减小坐标运动由于惯性迟滞所引起的跟踪误差。

尝试增大I135、I335,环形波纹没有发现变化。

3.3 微分增益的调整

微分增益从电动机实测速度的比例输出控制中减去一个数值,其作用如同一个阻尼器,其值越大,系统的稳定性越高、过冲小,但值太大,则移动时明显振动,系统响应时间变长;值太小,容易引起中低频的振荡。

尝试减小X 轴微分增益I131,从原设定值650 依次减小到500、400、200 时,肉眼可见从明显的环形波纹、较轻的环形波纹逐渐过渡到极轻的环形波纹,由此判断产生环形波纹原因是产生了高频振荡。

当微分增益I131 减小到0 时,肉眼已经看不见刀纹,显微镜下也无环形波纹,在轮廓仪上测得表面粗糙度达8 nm、直线度2 nm,车削纯铝工件在显微镜下图像如图3。

图3 调试后车削纯铝表面

此时X 轴还没有出现中低频的振荡,再分别采用F4、F2、F1的进给率进行试车削,环形波纹略有差别,但都在可接受的范围内。至此环形波纹问题得到了彻底解决。

4 结语

在这次环形波纹问题的处理中,先从较易解决的外围环境因素入手,通过分析产生环形波纹的机理,逐一排除,结合试车削及测量手段,找到了影响环形波纹最敏感的控制器参数及调试方法,对以后解决类似问题具有较大的借鉴意义。

[1]王莉,罗学科,张超英.数控机床伺服特性调试技术研究[J].机械工程与自动化,2009(5):125 -126.

[2]冯勇.现代计算机数控系统[M].1 版.北京:机械工业出版社,1996.

[3]何勋,郭君霞.数控机床伺服系统的典型故障分析与排除方法[J].机电工程技术,2009(12):99 -101,120

[4]王建辉,顾树生.自动控制原理[M].北京:清华大学出版社,2007.