数控专用立式曲拐车床设计

2014-04-06李立强

李立强 姜 辉

(齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

曲拐零件是应用于船舶、能源等行业中的大型柴油机上的关键零件。其材料为铸锻钢,需要进行开档、外圆柱面、曲拐销径、卸荷凹槽、倒角、空刀、及曲面等工序的加工。为了提高曲拐零件的生产效率、降低制造成本和保证交货期,用户需要高效率、高精度的机床来批量化生产曲拐零件,而目前,国内极缺加工曲拐零件的数控高效专用车床。

曲拐零件为回转类零件,相对于其他机床,曲拐零件更适合在立式车床上加工;但传统的数控立式车床均为功能比较通用化的产品,且主要以垂直刀架滑枕的车削加工为主、侧刀架加工为辅。其使用侧刀架虽然可以完成曲拐零件的上述加工工序,但由于曲拐零件的加工特点是重载荷和断续切削,因此要求加工曲拐零件的机床刚度和抗振性必须非常好;同时,由于曲拐零件内档的宽度尺寸小,限制了侧刀架滑枕的截面不能足够大,在对曲拐零件进行内档和销径加工时,又同时要求滑枕的悬伸和行程非常长,而悬伸长、小截面的滑枕静动刚度非常低,在重载荷、断续切削曲拐零件的内档时,滑枕的变形将非常大,经常由于滑枕的振动过大而引起机床的整体共振。使得使用侧刀架滑枕加工曲拐零件的传统立式车床的加工效率和曲拐零件的加工精度非常低。

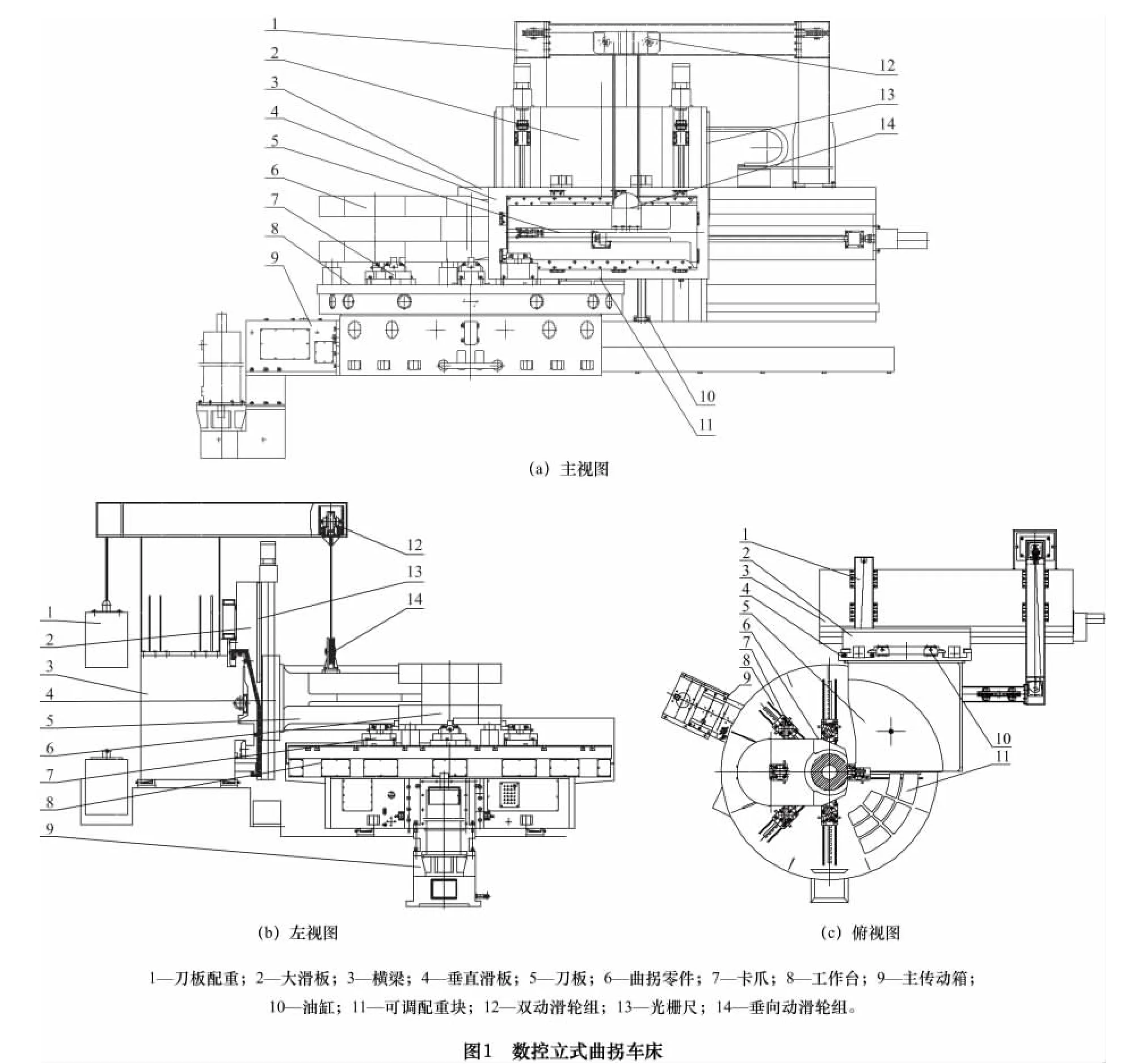

为解决上述难题,笔者公司研制了数控专用立式曲拐车床(如图1 所示)加工曲拐零件。根据曲拐零件加工的特点,该车床在传统数控立式车床的基础上,进行了针对性的改进设计。

根据曲拐零件加工中,要求机床侧刀架的垂向行程相对短的特点,将机床的总体布局改进为立卧相结合式的结构。该结构保留了传统数控立式车床的横梁和工作台结构,取消了龙门架。横梁直接固定在地基上,与地基的联结结构类似于卧式车床的床身结构;但横梁导轨仍保留立式车床垂直导轨的特点;而横梁底面的四周均使用地脚垫铁支撑,地脚垫铁的数量非常多,故横梁与地基的联接刚度非常高。

根据曲拐零件加工中,要求滑枕的悬伸长和滑枕水平行程长的特点,取消了侧刀架,并将垂直刀架的横梁滑座、滑枕结构改进为大滑板、垂直滑板和刀板组合式结构。该结构中,大滑板作水平运动,垂直滑板作垂向进给运动。

根据曲拐零件内档截面为矩形的特点,将刀板体的悬伸部分设计成长方体结构,其截面也为矩形,并且截面制作的足够大,刀板的材料为球墨铸铁,使刀板的刚度和抗振性能非常高。

机床基本参数及主要性能指标如下:

大车削直径/mm 5 500

最小车削直径/mm 650

最大工件高度/mm 1 600

最大工件重量/t 60

工作台直径/mm 5 000

主轴转速(无级两档)/(r/min) 0.3~40

刀架最大切削力/kN 80

工作台最大扭矩/(kN·m)200

刀架进给速度/(mm/min)0.05~1 000

刀架快速移动速度/(mm/min) 2 500

大滑板水平行程/mm 2 800

垂直滑板垂直行程/mm 1 300

刀板厚度/mm 140

刀具至台面距离/mm ≥280

主电动机功率/kW 125

伺服电动机扭矩/(N·m)65

数控系统 西门子840DSL

机床总重(约)/t 160

1 机床的总体结构

该车床的横梁直接座落在地基上,大滑板侧挂在横梁前部,沿横梁导轨作水平运动,垂直滑板侧挂在大滑板的前部,沿大滑板的前导轨作垂向运动,刀板后部与垂直滑板的前端面固定联接,刀板的主体部分为整体的长方体结构,该结构与曲拐零件的内档相适应。立式工作台置于横梁的左前部,横梁与工作台之间使用分体式结构,即工作台与横梁之间不联接,工作台底座直接与地基联接,在工作台的左侧安装有主传动箱。曲拐零件座落在工作台面上,曲拐零件与工作台面之间使用等高垫块支撑,在曲拐零件四周使用重载荷卡爪卡紧。

机床大滑板与垂直滑板之间使用双T 形导轨结构,大滑板和垂直滑板均使用闭式静压导轨结构,垂直滑板带有双油缸平衡装置,双油缸安装在双T 形导轨之间,双油缸将垂直滑板的重量卸荷在大滑板上。刀板带有龙门式重锤平衡装置,该装置安装在横梁上部,重锤安装在横梁的右后部,重锤将垂直滑板、刀板的重量卸荷在横梁大件体上。垂直滑板升降使用双伺服电动机、双滚珠丝杠传动结构,该结构具有驱动扭矩大,大滑板两端同步精度高,垂直滑板、刀板整体倾斜度小的特点。

2 机床部件结构

2.1 工作台

工作台使用短主轴结构,定心轴承使用双列圆柱滚子轴承,工作台使用恒流静压导轨。主轴设有推力滚子轴承对静压导轨油膜进行预紧,提高工作台的油膜刚度,使工作台具有很高的端径跳精度和精度保持性。工作台静压导轨与主传动润滑均由单独的液压站供油,由多头恒流齿轮分油器保证静压导轨的刚度,在静压系统中还具有流量与油膜监控报警及断电保护功能。工作台静压油的温度由油温控制箱进行调节,因此工作台具有温升小、热变形小、达到热稳态时间短的特点。工作台装有主轴回转编码器,以便实现每转进给量及恒速切削。整机配置有环形自动排屑装置,自动化程度较高,外型美观、宜人。

工作台设置有机械配重装置,该装置主要用于平衡曲拐零件(工件)的偏心载荷。该平衡装置可以大大提高工作台主轴轴承的使用寿命和精度保持性。配重装置由固定配重块和可调整配重块两部分组成:固定配重块由若干块铅块组成,铅块安装在工作台内部空腔内,根据本机床所能加工的最小型号曲拐零件的规格,经计算后确定铅块的体积、数量和位置,在加工不同型号的曲拐零件时,配重铅块均不作调整;可调整配重块安装在工作台面上,在加工不同型号的曲拐零件时,工作台的整体静动不平衡量主要通过调整可调整配重块的重量、数量和位置来消除。根据机床加工的曲拐零件的实际型号,可先粗调工作台面上配重块的数量和位置,再对装卡曲拐零件的工作台整体作静、动平衡检测,根据检测的具体数值,再精确调整工作台上可调配重块的重量和位置。

2.2 大滑板和垂直滑板

大滑板沿横梁导轨水平移动为机床的X 轴,X 轴由交流伺服电动机驱动,经一对高精度齿轮降速后驱动滚珠丝杠转动,滚珠丝杠螺母带动大滑板作水平运动。由于刀板的加工行程长,刀板的长向尺寸相对较大,使得与刀板联接的垂直滑板的跨距大,为了保证垂直滑板的升降运动平稳,提高大滑板的承载能力,大滑板与垂直滑板之间使用了双T 形导轨结构,由于双T形导轨的4 个导轨面同时承载,并且双T 形导轨位于大滑板前端面的两侧,形成了一定的跨距,因此,双T形导轨结构在提高大滑板承载能力的同时,也提高了大滑板的抗颠覆能力。

垂直滑板沿大滑板前部垂向导轨的垂向运动为Z轴,由于垂直滑板和刀板的跨距大、总重量大,为了提高Z 轴的驱动能力,提高大跨距垂直滑板两端的水平度,Z 轴使用双伺服电动机、双滚珠丝杠传动结构。双伺服电机通过双减速箱降速后驱动双滚珠丝杠转动,相应带动滚珠丝杠螺母、垂直滑板作垂向运动,双滚珠丝杠分别位于双T 形导轨的中间位置,双减速箱安装在大滑板的上端面上。

为了提高X 轴、Z 轴的传动刚度,避免大滑板和垂直滑板在断续切削曲拐零件时的振动,X 轴、Z 轴均使用闭式静压导轨结构。为了平衡垂直滑板和刀板的重力和颠覆力矩,降低Z 轴驱动伺服电动机的规格,垂直滑板使用了液压平衡装置,该装置由双平衡油缸组成,油缸体固定在大滑板的前端面上,活塞杆通过支架与垂直滑板联接。该平衡装置将垂直滑板70%以上的重量卸荷在大滑板上,双平衡油缸结构具有空间尺寸小、承载大的特点,双油缸在平衡垂直滑板重量的同时,也平衡了垂直滑板水平方向的颠覆力矩。

2.3 刀板平衡装置

刀板使用龙门式重锤平衡装置,该装置的主要作用是平衡垂直滑板和刀板的重量及颠覆力矩。该装置的龙门支架安装在横梁上部,在龙门支架上部安装有两套动滑轮组,在大滑板作水平移动时,两套动滑轮组沿龙门支架上的轨道水平滚动,此时重锤不作升降运动。在刀板上部固定联接有一套动滑轮组,该动滑轮随刀板一起作垂向运动,在刀板作升降运动时,重锤相应的作升降随动。刀板使用一根钢丝绳提升重锤,钢丝绳的左端与龙门支架的左上端固定联接,钢丝绳的右端与重锤联接,钢丝绳中间穿过水平运动的两套动滑轮组和一套垂直运动的动滑轮组。由于该装置中使用了一套动滑轮组提升刀板,因此,龙门式重锤平衡装置平衡刀板的重量是重锤重量的两倍。该装置可以平衡刀板80%以上的重量。

龙门式重锤平衡装置与垂直滑板的双油缸平衡装置不同,双平衡油缸是将垂直滑板的重量卸荷在横梁的水平导轨上,而横梁水平导轨所受的合力没有改变。而该平衡装置是将垂直滑板、刀板的重量通过龙门支架卸荷在横梁大件体上,再通过与横梁底面联结的地脚垫铁直接作用到地基上,通过将重锤布置在横梁后部的巧妙结构设计,使刀板、垂直滑板、大滑板和横梁的综合重心向后移到了横梁导轨的后部,使横梁的水平导轨承受大滑板、垂直滑板和刀板的总重力降至最低。由于该装置在平衡刀板重量的同时,也平衡了悬伸刀板的颠覆力矩,因而使横梁导轨的整体受力状态得到了最大限度的改善。

3 机床研制过程中的技术难点介绍

3.1 刀板的振动问题

根据曲拐零件开档宽度,本机床刀板的厚度确定为140 mm。为了提高机床的加工效率,确定机床最大切削力为80 kN。由于机床长时间处于断续切削加工状态,并且,由于工作台中心至横梁导轨水平距离大,达到了3 m 以上,所以刀板的静动刚度和抗振性是本机床能否研制成功的技术难点之一。为了解决这个难题,笔者公司对曲拐零件加工过程进行了动态仿真,对刀板大件进行大量的有限元分析和计算,并通过对刀板的整体受力状态进行了深入研究后,对刀板结构进行了针对性的改进设计。如,对刀板进行了减振处理,在刀板上增加了几个减振孔,在减振孔中填装了减振材料,刀板材料改进为球黑铸铁,大滑板、垂直滑板使用具有吸振作用的闭式静压导轨结构,刀板增加了用于平衡刀板重量和颠覆力矩的龙门式重锤平衡装置,通过使用了上述结构,大大提高了刀板的抗振性,彻底解决了刀板在曲拐零件加工过程中的振动问题。

3.2 垂直滑板的驱动装置

由于曲拐车床垂直滑板和刀板的重量大、跨距大,使用传统的单伺服电动机、单滚珠丝杠传动,使用单光栅尺进行位置检测的结构,无法保证大跨距垂直滑板的刚度和数控精度。为此,笔者公司研制了垂直滑板的新型驱动装置,该装置使用双伺服电动机、双滚珠丝杠传动,使用双光栅尺检测元件对垂直滑板两端的实际位置进行检测的结构。该结构具有驱动扭矩大、空间尺寸小、垂直滑板两端同步精度高的特点。双光栅尺分别安装在大滑板的两侧,在垂直滑板垂向运动的全行程内,将3 100 mm 宽的刀板水平度控制在0.02 mm 以内,保证了曲拐零件的加工精度满足要求。

3.3 曲拐零件的装卡和平衡问题

为了尽可能地缩短装卡找正曲拐零件(工件)的辅助时间,提高工件的加工效率,笔者公司设计了专用卡具卡紧曲拐零件。首先,使用等高垫块将曲拐零件垫起一定的高度,该高度值由刀板至工作台面的最小距离决定。然后,使用六套专用卡爪将曲拐零件卡紧,其中有四套卡爪卡紧曲拐零件的两个侧面和前部的两个斜面,为了适应工作台的T 形槽和曲拐零件的斜面,专用卡爪上部的回转体可360°旋转,另两套卡爪分别位于曲拐零件的内孔中和销颈处,并且相对卡紧曲拐零件,该六套专用卡爪将曲拐零件牢固地卡紧在工作台上。考虑到曲拐零件加工的特点是偏载大,工作台在装卡曲拐零件后作静、动平衡检测,通过调整工作台上配重块的重量和位置,来消除已装卡曲拐零件的工作台整体的不平衡量,控制该不平衡量值在曲拐零件加工精度允许的范围内,经实践检验,工作台配重块调整简单、方便,完全满足用户的使用要求。

3.4 悬伸刀板的平衡

由于曲拐零件的加工特点已经决定刀板的悬伸大、重量大,如果刀板不带有重量平衡装置,垂直滑板与大滑板之间的静压导轨将需要承受非常大的颠覆力矩,该力矩将使大滑板垂向导轨的上下两端承受非常大的作用力和局部比压,远远超出静压导轨正常工作的比压范围,使静压导轨的油膜间隙不能正常建立,静压导轨将变成滑动导轨,静压摩擦将变成滑动摩擦,大滑板垂向导轨的摩擦阻尼力和摩擦力矩将大大增加,将严重干扰机床的数控精度,导轨的磨损速度也将急剧上升。另一方面,在加工曲拐零件过程中,悬伸非常大的刀板弯曲变形严重,刀板振动大,易引起机床的整体共振,使机床无法正常工作。为了解决这个难题,笔者公司研制了刀板的龙门式重锤平衡结构,该结构平衡了刀板80%以上的重量和颠覆力矩,减小了悬伸刀板零件的弯曲变形,降低了大滑板垂向导轨两端的局部比压值,使大滑板与垂直滑板之间的静压导轨得以正常工作,龙门式重锤平衡装置是大悬伸刀板结构得以正常工作的重要保证,是该机床的关键结构之一。

4 结语

经用户使用该数控专用立式曲拐车床大批量地生产曲拐零件后验证,该车床的数控精度和生产效率非常高,零件的加工精度完全满足技术要求。该车床的成功研制,解决了国内缺少用于曲拐零件的专用、高效率加工设备的难题。该车床现已形成系列化生产,该系列车床最大车削直径为5 500 mm,可以覆盖丹麦B&W 公司、瑞士WARSLA 公司所有型号曲拐零件的加工。