多工位转盘式钣金自动攻丝机的设计

2014-04-06马建华

马 超 马建华

(①郑州大学信息工程学院,河南 郑州 450001;②洛阳机车技师学院,河南 洛阳 471002)

1 总述

钣金冲压件具有轻薄、均匀、强度高以及精度高、加工成本低、规格一致的特点,广泛地应用于生产生活中的各个领域。对钣金冲压件的装配,较多地采用在冲压件上冲孔并攻丝的螺丝孔连接方式。目前较先进的螺丝孔成型工艺是模内攻丝。但模内攻丝对模具维护的要求很高,出现问题现场作业人员难以及时发现,从而导致不良品流出。因此,用传统的攻丝机完成螺丝孔的加工仍然是当前业内普遍采用的方式。单台手动攻丝作业需要运料、攻丝加工、螺纹检查等多名人员配合,工人劳动强度大且效率低下,还极容易出现工伤和不良品流出等情况。本文设计一种转盘式自动攻丝机,此设备具以下特点:(1)突破性地采用振动盘自动上料,实践证明振动盘并不会造成工件表面划伤;(2)上料机械手创新设计为双排上料,使设备吞吐量提高一倍;(3)把整机划分成不同的功能模块,对每个功能模块分别采用一块单片机模块控制,并定义好各个模块之间的信号接口,方便系统升级维护,提高系统可靠性;(4)配备完善的故障监测系统,能及时发现丝锥断裂等异常情况,并报警,防止造成更大的损失。

2 结构组成及工作过程

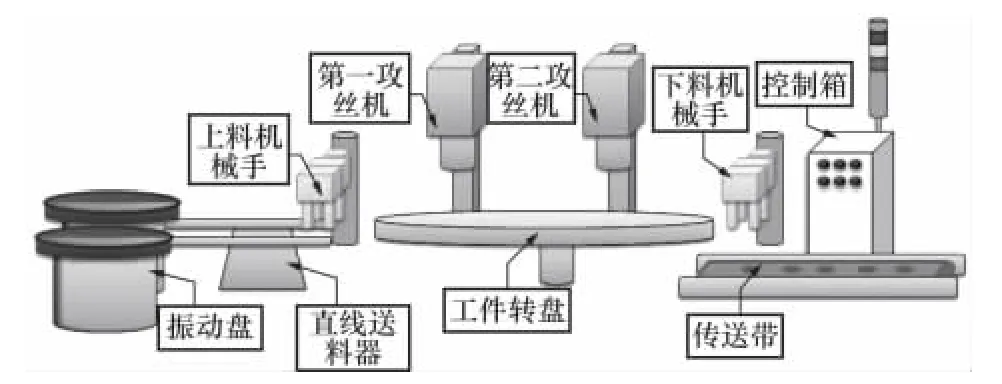

设备结构示意图如图1 所示:设备由机身,振动盘上料机构、上料机械手、工件转盘、攻丝机头、下料机械手、下料传送带和电气检测控制部分组成。工作过程如下:将待攻丝加工的钣金冲压件倒入振动盘中→振动盘将工件送上直线振动器→直线振动器将工件送达上料平台→上料机械手在上料平台取工件并把工件放到转盘上→转盘转动使未攻丝工件对准攻丝机头,已攻丝工件对准下料机械手→攻丝机头对未攻丝工件进行攻丝,同时下料机械手取走已经攻丝过的工件放到传送带输出。

图1 设备结构示意图

2.1 上料机构设计

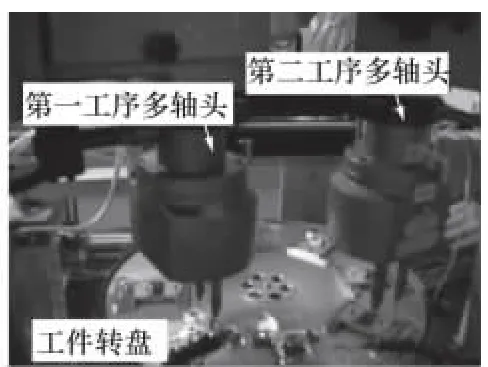

为了提高工作效率,本设计采用一台顺时针供料振动盘和一台逆时针供料振动盘双料道供给工件,见图2。由于本机加工的钣金冲压件容易被磁化,上、下料机械手抓取部分不宜采用电磁铁吸拿工件。本设计采用真空吸盘,一次可以同时吸拿两路料道的工件。用两台攻丝机头分别配合多轴头同时完成两片工件两道工序的加工(图3),使单台设备一次加工的吞吐量相当于手动攻丝的4 倍。

图2 双料道上料

图3 两台车轴头同时攻丝加工

2.2 工件转盘设计

业内工件转盘的传动机构常采用凸轮分割器或者气动分度盘。凸轮分割器虽然具有分度精度高、传递扭矩大、定位时自锁等优点,但由于其传动电动机一直处于旋转状态。如果调整电动机转速,对上、下料机械手还需要进行相应的调整以配合转盘的速度。调节转盘速度时一般都设置有等待时间的余量以等待加工动作的全部完成,造成加工速度因此受到影响,控制系统的设计和调试也因此较为复杂。气动分度盘虽然控制简单、日常维护较少,但精度较低、制作成本比较高。故本文提出一种利用廉价的步进电动机带动转盘旋转,配合多个接近开关防止出现失步等造成的累计误差,从而实现精确定位。实践表明,本方法不仅降低了控制系统的设计难度和整机的调试难度,而且由于没有了凸轮分割器的等待时间,速度可以和气动分度盘一样快。

3 控制系统设计

本设备的控制没有采用单一的PLC 或者单片机对整体进行控制,而是采用板卡式设计,将控制系统分成:(1)振动送料器及上料平台控制电路板;(2)上料机械手控制电路板;(3)工件转盘和攻丝机头控制电路板;(4)下料机械手控制电路板;(5)设备监测电路板,一共五大部分,对每部分分别用一片51 系列单片机控制模块来控制,将各个模块组成一套控制系统(如图4)并定义好电路模块的接口信号(图5),所有控制电路都并行插接在该接口总线上。这种模块化设计的好处是,每个控制模块分工明确,使系统的维护、故障的排除和升级十分方便。笔者曾按照客户要求对设备升级换代,将上料部分由气缸式上料机械手改为步进电动机式上料机械手,控制部分只需制作控制步进电动机式上料机械手的控制电路板并换下原来气缸式上料机械手的控制电路板,由于接口信号协议一致,对控制系统其他部分不需要做任何修改,真正做到了即插即用。

图4 控制系统

图5 接口信号

3.1 振动送料器及上料平台控制模块设计

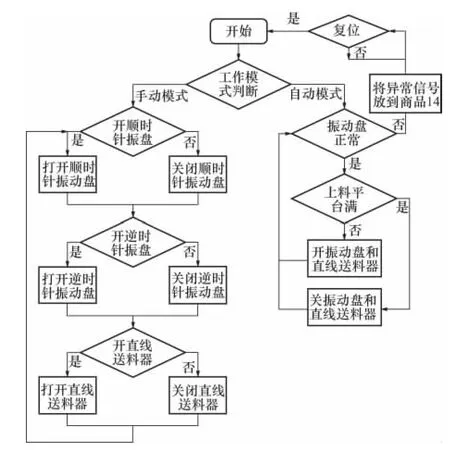

由于待加工的工件为钣金冲压件,利用振动盘时,如果振动盘不加控制一直振动,往往容易将工件表面划伤,所以应尽量缩短振动盘的振动时间。采用的控制策略就是:当上料平台满料,振动盘和直线送料器暂停振动,具体控制流程如图6 所示。

3.2 上下料机械手控制模块设计

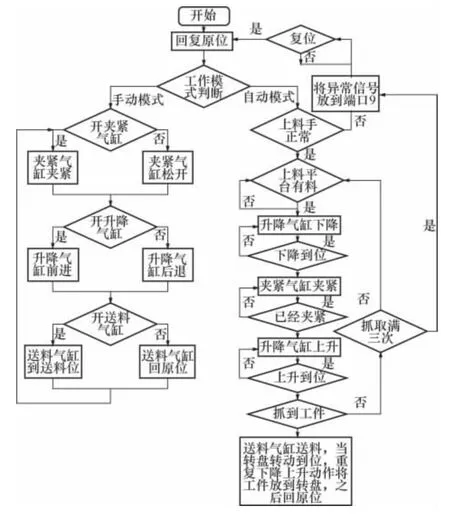

上下料机械手由于采用真空吸盘吸拿工件,有时会吸拿失败,所以在上下料机械手部位安装工件传感器,当发现吸拿失败后,重新吸拿,当吸拿3 次都没有拿到工件,则把异常信号通过9 和10 号端口发给设备监测系统电路,上料手具体控制流程图如图7 所示。下料机械手的控制过程和上料机械手类似,在此不再赘述。

3.3 工件转盘和攻丝机头控制模块设计

图6 上料控制流程图

图7 上料手控制流程图

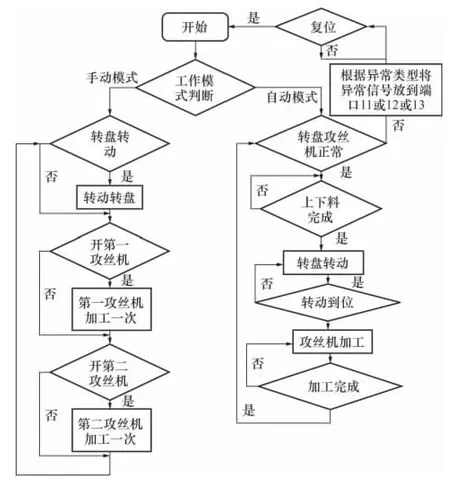

由于工件转盘采用步进电动机带动,所以该模块要包含脉冲发生电路,将所发生的脉冲传送到步进电动机驱动器,转盘设计为8 个静止位,这样每次步进电动机带动转盘转动45°,为防止步进电动机失步,每个静止位安装有接近开关以防止累积误差。设计控制流程图如图8 所示。

3.4 设备监测系统模块设计

图8 转盘及攻丝头控制流程图

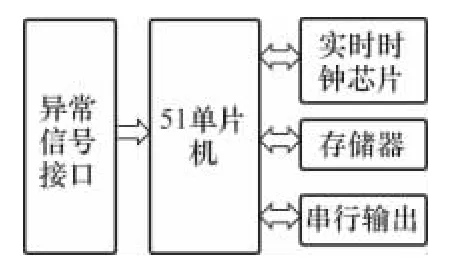

把设备监测电路设计成一块母板,预留共同的接口信号,把上述电路板设计成子板,插接到母板上,实现即插即用。监测电路对系统中振动盘、攻丝机、丝锥、上下料机械手和传送带的状况进行监控,当上述部件有异常,监测电路用查询的方式,循环查询9 到14 端口的信号,当读取到异常,立刻和各个模块电路通信,暂停整机运转并报警,直到重启或复位设备。另外,该监测电路还包含实时时钟芯片和存储器,能够将设备故障的时间和原因以日志的形式记录,以供需要时通过串行输出口调阅。电路构成如图9 所示。

图9 监测系统

4 结语

多工位转盘式钣金自动攻丝机投产前,由于手工一次只能加工1 件工件,达到与本设计相同加工吞吐量共要4 台攻丝机,计4 名加工人员,加上螺纹检查人员4名,和工件搬运人员1 一名,共需要9 人。投产后,相同任务只需要1 名作业员完成,且劳动强度大幅度降低。由于本设备采用模块化的控制电路,出现故障时,只需检查相应模块,故障查找十分方便,对本设备的维护和升级也变得十分容易。

[1]万福君.MCS-51 单片机原理、系统设计与应用[M].清华大学出版社,2008.