数控机床智能化故障诊断系统软件设计

2014-04-06龙玺宇高宏力

龙玺宇 高宏力

(西南交通大学机械工程学院,四川 成都 610031)

大部分基础产业,包括机械、航空航天、汽车、核电、电子等产业的发展与数控机床的发展密切相关[1]。数控机床的故障主要发生在数控系统、机械部件以及电气系统中,其中机械系统的故障率高达57%,主要发生部位为主轴箱、丝杠副、导轨副、润滑液压系统以及气动系统[2]。数控机床发生故障将影响加工的精度,会造成巨大的经济损失,因此,必须开展对高档数控机床机械部件故障自动诊断的研究,将机械部件故障造成的损失减少到最小[3]。

数控机床智能故障诊断的实质是对机械部件运行状态进行实时监测,通过分析机械部件运行状态的相关信息和数据,提取对机械故障敏感的一系列特征值,采用时间序列法、神经网络、支持向量机、模糊理论、智能专家系统等方法,拟合特征值与部件故障之间的复杂映射关系,建立符合部件实际性能的故障诊断数学模型,基于故障诊断模型对不同工况下部件的动态寿命进行预测[4]。

我国数控机床应用企业主要还是靠机床本身自带的诊断系统和人工肉眼看、听声音等方法进行检查,许多故障难以解决[5]。这个课题的完成对丰富数控机床智能化故障诊断与预示理论、提高我国数控机床应用水平、降低制造成本、提高产品质量及国际竞争力有着重要的工程应用价值。

如何利用传感器等硬件设备提取出数控机床各个系统部件所包含的包括数据信息、语言信息以及符号信息在内的各种信息和知识,发展相应的故障诊断理论和方法,是对数控机床这种复杂系统进行有效故障诊断的关键,也是数控机床故障诊断技术的发展趋势[6]。该故障诊断系统主要用于对数控机床性能退化的预测,即用于实现数控机床关键部件:丝杠、导轨、主轴轴承、齿轮箱的寿命预测。

1 丝杠副寿命预测实例

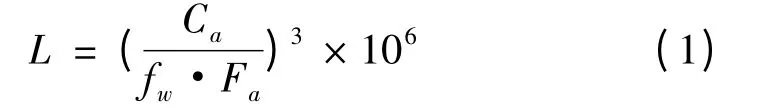

对实际的数控机床来讲,只有丝杠转速和负载力是变量,也是影响丝杠寿命的关键因素。丝杠的额定寿命L(以转速计)如式(1)所示[7]:

式中:Ca为基本额定动负荷,N;Fa为轴向负荷,N;fw为负荷系数。

式(1)考虑了实际轴向负荷及轴承支撑刚度的影响。折算成寿命时间,Lh(以小时计)计算公式为

式中:N 为丝杠实际转速,r/min;n 为工作台每分钟的往返系数,次/min);l 为滚珠丝杠的导程,mm;ls为行程长度,mm。式(2)将丝杠的实际运动时间考虑在内,转速的变化将影响寿命的变化。

由于振动信号对大多数机械故障都很敏感,故障会引起振动信号特征的改变,可以利用从振动信号中所提取的特征参数进行跟踪,进而进行性能预测。研究还发现,性能退化引起的温度变化也呈现一定的规律,能够间接判断零件的健康状态。因此,本文建立的丝杠性能退化在线预测系统以安装振动传感器为主,使用温度传感器为辅的方法来监测丝杠性能随不同加工条件变化的规律。具体的系统结构见图1。

图1 丝杠副结构

2 基于贝叶斯动态模型的性能预测

2.1 贝叶斯动态模型

本文所使用的贝叶斯动态模型理论,主要是针对丝杠寿命的预测,能很好地满足性能退化的长期性特点。

假定观测值与状态参数都为正态随机变量,则贝叶斯动态模型可以表示为:

(1)观测方程[8]:

(2)状态方程:

其中Gt是n × n 的常量矩阵,ωt是n × 1 动态噪声,Wt是n × n 阶方差阵。

(3)初始先验信息:

对于每一时刻t(t=1,2,3,…,T),模型对应一个四元素组合{F,G,V,W}t={Ft,Gt,Vt,Wt},其中,Ft为已知的n ×r 阶动态回归矩阵,Gt为已知的n ×n 阶状态转移矩阵,Vt和Wt分别为互相独立的r ×r 阶和n×n 阶观测误差以及状态误差变量。由式(3)~(5)可导出观测值yt与状态参数θt的关系:

对任意时刻的信息引入,贝叶斯动态模型都要进行更新,其基本递推过程可以用图2 结构框图表示。

图2 递推算法框图

2.2 性能退化模型的建立及寿命预测

丝杠的性能退化过程长期而又复杂,可以通过性能退化轨迹来表现。要想建立动态贝叶斯模型来预测结构性能的退化,必须定义合适的性能指标,确定模型的先验信息,并对检验信息进行适当处理以适应模型的要求。

要想实现丝杠的剩余寿命的预测,需要采集相应的性能退化数据。其选取原则为便于测量且变化趋势明显。对于实验的丝杠,每天以正常的工况条件运转,每半个月进行一次数据采集,设第i 次测量的退化量为xi,作为网络的目标输出。相应的传感器测得数据为zi,通过小波提升变换后得到时域和频域的特征值,根据对丝杠寿命的影响因素进行分析,决定选均方根值、标准差、峭度因子和裕度系数作为网络的输入。这样就有n 组数据用于网络的训练与检验。

本次实验将采集得到的数据分为两组,一组用来训练网络,一组用来验证预测效果。把用做训练数据的一组通过调用MATLAB 中的神经网络工具箱函数来进行训练。理想输出为对应的性能退化量的观测值。当网络达到所设置的精度要求时即可停止训练。网络能否拟合振动量与寿命之间的复杂的非线性映像关系需要进行验证检验,把未经过训练的一组数据输入到网络进行检验,如网络的输出结果亦即实际寿命与期望寿命的误差在允许的范围内,则训练出来的网络是成功的,对于每个训练好的RBF 网络,将其输入样本进行内插,将得到性能退化曲线。

2.3 RBF 在寿命预测中的应用

分别在丝杠的轴承座和螺母座上安装加速度传感器连续采集信号。由提升小波变换得到的特征值如均方根值、标准差、峭度因子和裕度系数作为网络的输入,对应的丝杠性能退化的观测值作为期望输出,由此构建RBF(径向基函数)神经网络。散布常数影响网络的性能精度,如果径向基函数的散布常数选择不当,会造成网络设计中神经元数目过少或过多,在函数逼近的过程中会造成过适性和不适性,这时需要调整散布常数[9]的值来得到想要的网络输出精度。

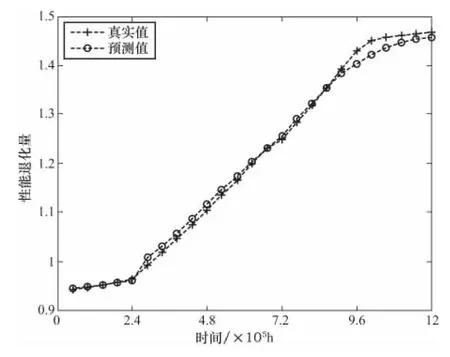

利用第一组实验统计数据作为网络的训练样本,第二组实验数据作为网络的外推测试样本,为了选取合适的散布常数,分别设其值为0.1,0.2,…,0.5,经过输出的结果(如图3)可以看出,当spd(散布常数)=0.1的时候,误差值最小,网络对样本的逼近能力最强。所以此处选取的散布常数最佳值为0.1。

图3 网络的逼近误差

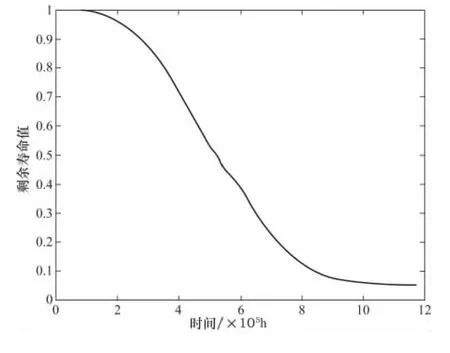

此时,退化轨迹曲线如图4 所示。由于丝杠性能的退化是一个长期的过程,样本数据比较缺乏,但由预测图可以看出网络的预测效果还是比较好的。设丝杠的性能退化阈值为D,可以得到仿真的性能退化轨迹。再利用外推方法即可利用每个时段的丝杠特征数据得到此时丝杠达到或超过阈值D 的时间点,于是得到每个测验点丝杠的寿命,即剩余寿命。其结果如图5 所示(假设新丝杠装上机床时的剩余寿命为1)。

图4 预测结果与实际输出的对比

图5 剩余寿命预测曲线

3 界面显示

利用C++为主要开发语言,Visual Studio 2005为程序开发平台,采用框架是MFC。

图6、图7 为X 向丝杠性能退化评估报告。单击功能菜单中的选项,即获得丝杠副、导轨副、主轴轴承、齿轮箱和整机的性能退化情况。主要包括当前加工方案信息、当前寿命信息。点击打印报告可获得PDF 性能退化评估报告。

4 结语

图7 丝杠寿命显示

随着科学技术和现代工业的飞速发展,机电设备日趋大型化、集成化和智能化,系统的复杂程度不断提高,机电系统故障诊断和预测对于保障设备安全和系统正常运行意义重大。本文从所选定的数控机床的实际工况出发,建立基于贝叶斯的性能预测动态模型,对机械部件丝杠进行寿命预测,并通过软件界面显示出来,该方法具有比较好的预测效果。

[1]王润孝,罗琦,杨雪宝,等.数控机床故障诊断研究现状与未来发展[J].机械,1998,25(2):48 -50.

[2]高宏力,李登万,许明恒.基于人工智能的丝杠寿命预测技术[J].西南交通大学学报,2010,45(5):685 -691.

[3]卢斌.数控机床及其使用维修[M].北京:机械工业出版社,2001.

[4]褚福磊,彭志科,冯志鹏,等.机械故障诊断中的现代信号处理方法[M].北京:北京科学出版社,2009.

[5]姜文革.故障诊断技术在大型高炉布料设备中的应用[D].武汉:武汉科技大学,2001.

[6]Collacott R A.Mechanical fault dianosis and condition monitoring[M].New York:Chapman and Hall,London A Halstesd Press Book,John Wiley&Sons,1977.

[7]全国金属切削机床标准化委员会.GB/T 17587.5—2008,滚珠丝杠副 第5 部分 轴向额定静载荷和动静载荷及使用寿命[S].北京:中国标准出版社,2008.

[8]吕林涛,李军怀,吕晖,等.贝叶斯动态模型及其预测算法在数据挖掘中的应用研究[J].计算机工程与应用,2004(20):171 -174.

[9]刘君尧,邱岚.基于径向基函数神经网络的函数逼近[J].大众科技,2009(9):18 -19.