五轴加工中心电主轴更换后恢复机床精度

2014-04-06陈彦君霍卫军耿海洋王洪安

陈彦君 霍卫军 耿海洋 王洪安

(中国北车集团唐山轨道客车有限责任公司,河北 唐山 063035)

高速五轴加工中心所采用的电主轴加工技术在航天、汽车、铁路领域都已得到广泛应用。由于电主轴承采用的陶瓷轴承,寿命周期较短,一般只有6 000~10 000 小时,正常使用2 年后,需更换的新主轴。电主轴靠轴肩定位、安装在五轴头中间的套筒内,其制造、安装、定位误差直接影响主轴与A、C 轴等相关的位置精度,经多年实践,我们发现更换新主轴后,其与A、C 相关精度误差达到为0.05~0.5 mm,严重影响设备的加工精度,甚至造成废品。所以必须对机床进行相应的精度检测、调整和数控系统设置,使其恢复到机床原来的加工精度,以满足工艺要求。下面以德国FOOKE五轴加工中为例介绍更换电主轴后机床精度的调整方式和原理,虽然不同品牌电主轴性能不同,但精度调整思路是一致的。

1 调整五轴头中A 轴的零点偏差

1.1 用标准试棒检测、调整A 轴的零点偏差

A 轴回转轴线平行于直线轴X 轴,C 轴回转轴线平行于直线轴Z 轴,A、C 旋转轴线垂直立交。A 轴的旋转范围±90°。A 轴的零点偏差为:A 轴旋转到0°时,主轴轴线与竖直线的夹角α。更换主轴后,A 轴的零点偏差线性值Δα 一般为0.1~0.3 mm,严重影响工件加工表面的平面度和孔的位置精度。

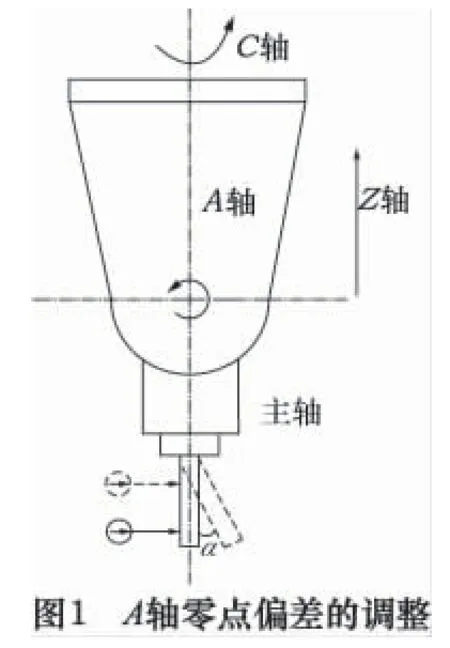

A 轴零点偏差的调整(见图1):机床A、C 轴旋转至A=0°、C=0°,此时主轴处于竖直状态。在主轴上安装型号:HSK100(与主轴所采用刀具刀柄的型号一致)的标准试棒,试棒直径φ40 mm、长度300 mm 。百分表吸于工作台上,百分表指针打在检验试棒侧母线最高点,用手轮上、下移动Z 轴,范围0~300 mm,读取百分表读数的最大差值Δα1。让A=0°、C=180°(C 轴旋转180°),重复以上测量,读取数值Δα2。A 轴零点偏差α=arctan(Δα/300),A 轴的零点偏差线性值Δα=(Δα2+Δα1)/2。此数值≤0.01 mm(可根据工件的加工精度调整此数值)设备即可正常使用,此数值≥0.01 mm,需要对A 轴零点偏差进行补偿:让机床A、C 轴旋转至A=0°、C=0°,百分表指针打在检验试棒侧母线最高点,用手轮把A 轴旋转到某一角度,上、下移动Z 轴时,百分表读数接近零,此时操作界面显示A 轴旋转角度值为α,修改NC 参数,调整如下:界面-启动-轴数据-A 轴-NC 参数:

修改后-NCK 复位-数据生效。

重复检测A 轴零点偏差,当Δα≤0.01 mm 即可满足使用要求。

1.2 用雷尼绍RMP60 探头程序测量A 轴的零点偏差

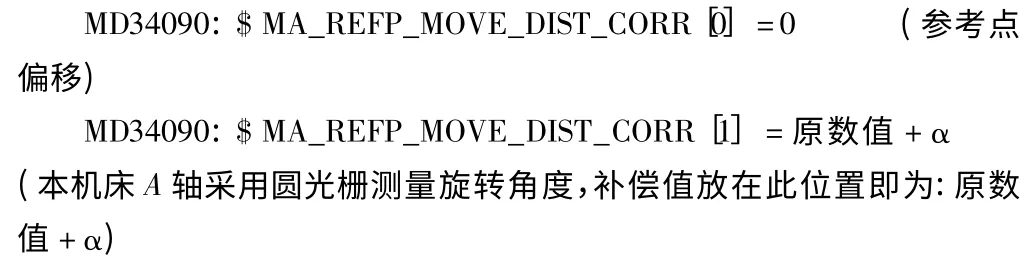

在实际工作现场,有时没有配备标准试棒,五轴加工中心一般配有雷尼绍RMP60 探头测量系统。用雷尼绍探头和科学的测量程序可方便检测A 轴零点偏差。经多次实践,发现用此方法测量的数值与用标准试棒测量的A 轴零点偏差数值基本一致,能保证工件加工精度。测量原理(见图2):在工作台上安装一个固定块,激活雷尼绍探头。让机床旋转至A=0°、C=0°,移动X、Y、Z 轴接近测量位置,移动Y 轴让探针接触工件,读取数据r5。Y 轴退回,旋转A、C 轴至A=0°、C=180°再读取数据r6。A 轴零点偏差为r8。此数值可在机床操作界面显示,程序如下:

2 调整C 轴的零点偏差

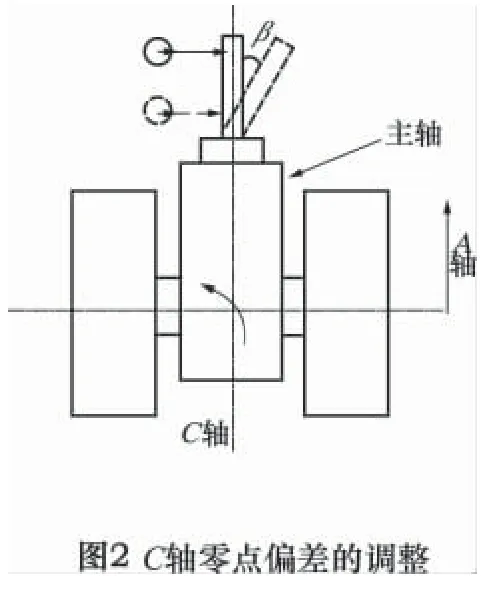

C 轴旋转角度范围为±180°。C 轴的零点偏差(见图2):当A、C 轴旋转至A=90°、C=0°时,为主轴轴线与X 轴轴线的夹角。更换主轴后C 轴的此偏差一般为0.1~0.2 mm,直接影响工件垂直面的加工精度。C 轴零点偏差的测量、补偿方法(见图3)与A 轴的零点偏差测量补偿方法相同。

也可用雷尼绍探头测量C 轴的零点偏差,其测量程序与A 轴的点偏差程序相同,只是A、C 轴的摆动角度不同。

3 五轴精度的调整、设置

五轴联动加工中心要实现空间曲面的加工,数控系统必须配有相应的五轴转换软件,并对机床相关参数进行设置、调整。在斜面、曲面加工中,使用五轴转换TRAORI 指令,即使刀具的刀尖永远与曲面上加工点的切线垂直。要实现此功能,需要在机床NC 参数中设置A 轴回转中心至电主轴端面距离H(图3)。更换电主轴后H 的尺寸误差为0.02~0.5 mm,严重影响工件曲面的加工精度。下面介绍H 值的测量、调整方法(见图3):

让机床A、C 轴旋转至A=90°、C=0°,主轴处于水平状态。百分表指针打在试棒下母线的最低点,此时百分表小指针在1 mm 位置,大指针在“0”mm 位置,记下此时Z 轴的坐标位置(如Z1=-715.84 mm),百分表在此位置保持不动。提起Z 轴,让机床A、C 轴旋转至A=-90°、C=0°,向下移动Z 轴,百分表指针打在检验试棒的下母线最低点,当百分表在1 mm 位置,大指针在0 mm 位置时,停止移动Z 轴,记下此位置Z 轴坐标(如Z2=-715.86 mm)。

用手轮将Z 轴提升,取下试棒,旋转至A=0°,向下移动Z 轴,使主轴端面接触百分表指针,当百分表在1 mm 位置,大指针在0 mm 位置时,停止移动Z 轴,记下此位置Z 轴坐标(如Z3=-435.71 mm,检验试棒的直径D=40 mm)。

计算数值:H=Z3-(Z1+Z2)/2 +D/2=-435.71+(-715.84-715.86)/2+40/2=300.14 mm

进入NC 参数界面:先将参数MD 24500、MD 24550 中的数据设为零,NCK 复位,NC 修改数据生效。再进入NC 参数界面将测量数据输入到下列参数中:

执行NCK 复位,该数据生效。

校验H 值:重复以上工作,检测H(300.14)误差≤±0.01 mm 即可满足加工精度要求。

4 机床主轴准停点调整、设置

加工中心执行自动换刀指令时,主轴需要定向停在某一固定角度。这就需要对主轴的零点偏差进行调整。否则换刀时会出现卡刀、撞刀、飞刀等故障。让机床旋转至:A=90°、C=90°、主轴SP=0°主轴处于水平状态。安装主轴检验试棒(或刀柄),将水平仪放在试棒定位槽上面,当水平仪水平误差≤0.03 mm 时,可实现自动换刀。水平仪水平误差读数≥0.03 mm 时。调整如下:用手轮旋转主轴,使水平仪水平误差读数≤0.03 mm,此时操作界面显示主轴旋转的角度θ,进入操作界面-启动-轴数据-SP 轴-NC 参数:

NCK 复位,NC 参数生效。可通过几次调整,当水平仪水平误差读数≤0.03 mm,达到主轴零点偏差的精度要求。保证机床换刀功能和特殊加工的实现。

5 结语

电主轴更换后,通过以上方式精度测量、调整,可保证主轴与A、C 轴的相关精度误差≤0.01 mm,避免其制造、安装误差引起的机床精度下降,可有效恢复机床的精度,实现五轴加工中心高速、高效、高精度的加工目标。

[1]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[2]吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.

[3]张佰霖.高速切削技术及应用[M].北京:机械工业出版社,2002.