基于APDL语言的套组弹簧参数优化设计

2014-04-05范俊

范 俊

(江苏瑞泰铁路配件有限公司,江苏张家港215600)

基于APDL语言的套组弹簧参数优化设计

范 俊

(江苏瑞泰铁路配件有限公司,江苏张家港215600)

弹簧悬挂系统是机车车辆转向架的重要组成部分,对机车车辆运行是否平稳、能否顺利通过曲线并保证车辆安全运行,起着重要的作用。相对于单卷螺旋圆弹簧,双卷弹簧组在承载相同的载荷时,能在保证与单卷弹簧同样弹性性能的同时大大节省悬挂系统所占的空间,降低应力,提高悬挂系统的可靠性。圆柱螺旋弹簧传统设计采用试凑法,其设计过程费事繁琐,很难得出最有效的设计方案,现建立两级刚度弹簧优化模型的同时,运用了有限元分析软件ANSYS自带的优化单元APDL,通过一阶迭代优化计算弹簧相关参数的最优解,并在强度分析软件ANSYS中,对结果进行了验证。验证结果证明推荐的方法简单有效,能简化套组弹簧的设计过程,提高悬挂系统设计效率。

套组弹簧;可靠性;优化设计;APDL

1 可靠性设计

圆柱螺旋弹簧主要失效形式是因为强度不足导致的断裂失效,有研究表明:用可靠性原理设计弹簧能够得到合理的弹簧结构[1]。可靠性的实质是把强度设计中的所有设计变量作为随机变量处理,在套组弹簧结构参数的设计中,将特征参数作为互相独立的随机变量,当各随机变量的变差系数比较小时,扭应力及轴向变形量近似于正态分布,应用泰勒级数将式(1)展开,即可分别求出扭应力及轴向变形量的均值¯τ、标准差Sτ及变差系数Cτ:

展开后,扭应力及轴向变形量的均值¯τ、标准差Sτ及变差系数Cτ可分别用式(2)、式(3)、式(4)表示:

当弹簧参数初步确定后,可通过式(1)~(4)分别计算出扭应力和其标准差,在确定了簧丝扭转强度值和标准差,即(τ,Sτ)和(τs,SτS)后,便可按强度干涉理论进行可靠性强度设计,通过联立方程求可靠性指数ZR:

式中τs为簧丝扭转强度极限均值;SτS为簧丝扭转强度极限标准差;τ为簧丝工作扭应力值;Sτ为簧丝工作扭应力标准差。

按照可靠度查正态分布表,得出可靠度R。虽然机车车辆过曲线时,机车车辆弹簧悬挂系统会受到来自轨道和车体的横向激励,但主要还是承受垂向力作用,且在设计评定时,都会设置一定的安全余量,因此按强度可靠性设计理论计算可以满足应用要求。

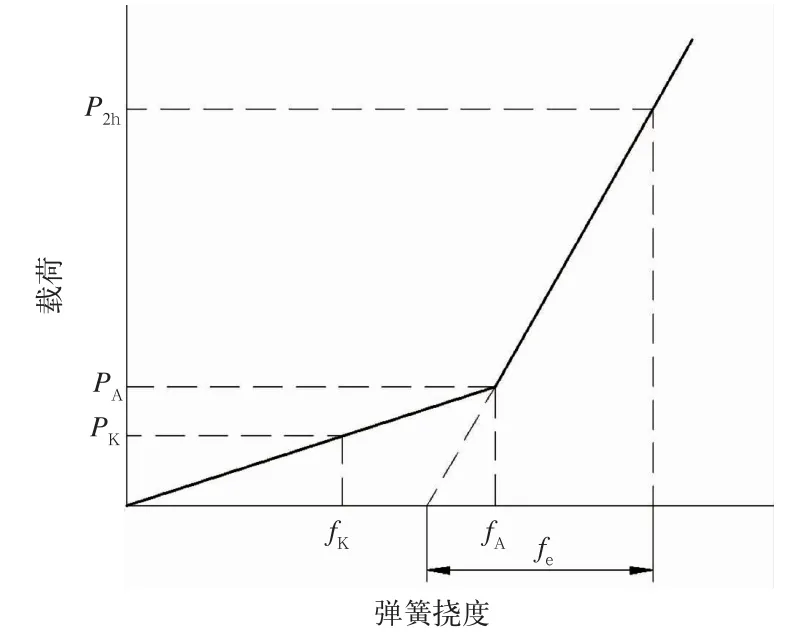

2 两级刚度套组弹簧组的工作应力

理论和实践证明,提高弹簧的空重车静挠度是改善车辆动力学的有效措施之一。为了满足空车与重车连挂时车钩高度差的要求,空车质量与重车质量相差悬殊时只能采用变刚度弹簧组。目前,货车转向架上常用的是不等高两级刚度弹簧组。其特点是空车工况下自由高度较高的弹簧单独承载,重车工况下则内外弹簧共同承载[2]。两级刚度螺旋弹簧组的特性曲线如图1所示。

图1 两组刚度弹簧组弹性特性曲线

弹簧组设计时一般给定空车载荷Pk、空车挠度fk、重车载荷Pzh、重车当量挠度fd和弹簧裕度系数Kvd,转折点处的挠度:

通过对图(1)分析可得弹簧最大挠度和最大应力计算公式为:

式中fimax为弹簧的最大挠度;τimax为弹簧的最大应力。

根据可靠性理论,由上式可导出工作应力的分布参数为:

3 优化设计模型

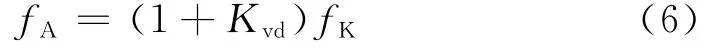

3.1 设计变量

弹簧设计主要是在满足强度和弹簧特性的前提下,确定弹簧的簧条直径d、弹簧中径D和有效圈数n。为此,把套组弹簧的外簧参数(d1,D1,n1)、内簧参数(d2,D2,n2)作为设计变量,即

3.2 目标函数

由内外簧并联组成的两级刚度套组弹簧属于可靠性分析中的串联系统,弹簧组的可靠度R等于内簧可靠度R1与外簧可靠度R2之积。为此,设计时弹簧组的可靠度最大目标函数,即:

3.3 状态变量

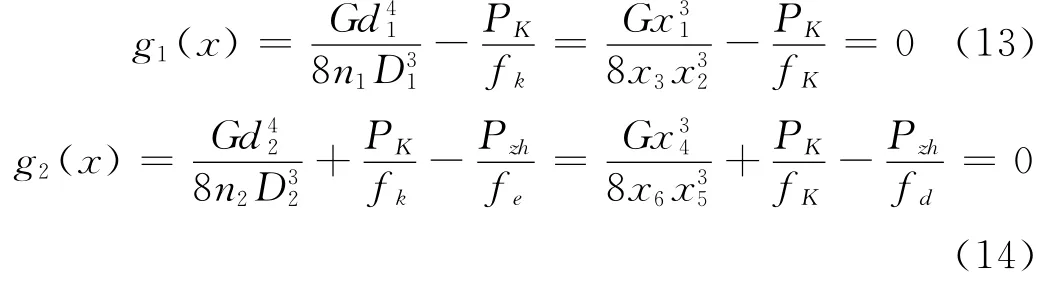

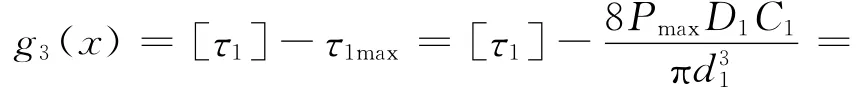

由于变刚度弹簧组的工作条件相当复杂,因此设计时不仅要考虑其静强度和疲劳强度,而且要考虑其空间尺寸和稳定性等因素。由此可得到变刚度弹簧组优化设计约束条件为:

(1)弹簧刚度条件

(2)静强度条件

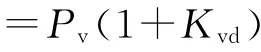

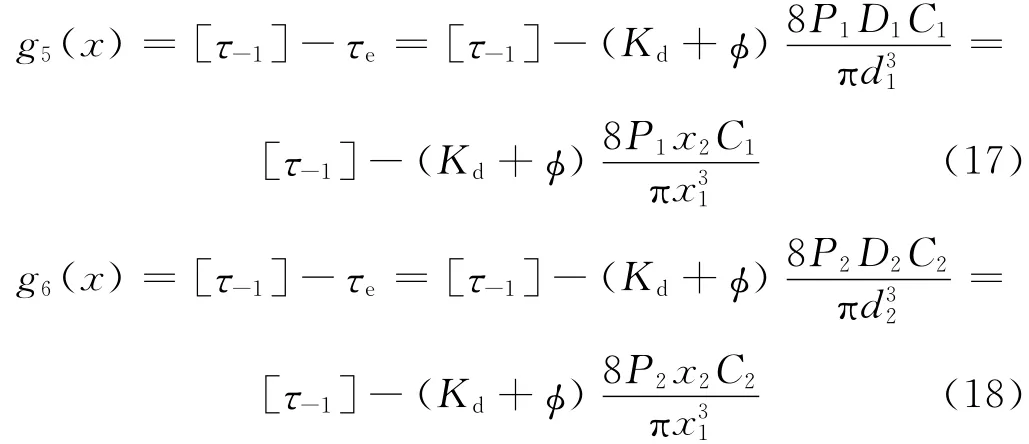

(3)疲劳强度条件

式中[τ-1]为疲劳许用应力;Kd为动荷系数;φ为变异系数;P1,P2为工作载荷。

(4)弹簧稳定条件

(5)内外簧组合条件

式(21)中S为内外簧之间的间隙,此外,弹簧指数,即弹簧卷曲程度,铁路机车车辆弹簧一般取m=4~7。由此还能得出内、外簧的两个约束方程为:

综上所述,两级刚度圆柱螺旋弹簧的优化设计模型为:

4 模型求解方法

根据上面的分析得到弹簧的优化模型,该问题是一个六维的具有13个不等式约束优化问题。根据模型特点选择合适的优化方案编制优化设计程序即可进行弹簧优化设计分析。ANSYS含有参数化设计语言APDL,该语言用建立智能分析的手段为用户提供了自动完成有限元分析过程的功能。APDL允许复杂的数据输入,使用户实际上对任何设计或分析属性有控制权,例如尺寸、材料、载荷、约束位置和网格划分密度等,APDL扩展了传统有限元分析范围之外的能力,并扩展了更高级的运算,包括灵敏度研究、零件参数化建模、设计修改及优化设计。

4.1 ANSYS优化设计的基本步骤

一个典型的ANSYS优化过程通常需要经过以下步骤完成:

(1)生成分析文件

①参数化建模:利用ANSYS软件提供的参数化建模功能把将要参与优化的数据(设计变量DV)初始化,并建立一个参数化分析模型,为以后的软件修正模型提供可能;②加载和求解:对结构的参数化模型进行加载与求解;③进入ANSYS的后处理模块,提取有限元分析结构结果并赋值给状态变量SV(约束条件)和目标函数OBJ(优化目标)。

(2)构建优化控制文件

①进入优化设计模块,指定优化分析文件;②声明优化变量,选择优化工具或优化方法,还可以采用用户自己的外部优化程序;③指定优化循环方式;④进行优化参数评价,优化处理器根据本次循环提供的优化参数(设计变量、状态变量即目标函数)与上次循环提供的优化参数比较后确定该次的循环目标函数是否收敛,或者是说结构是否达到了最优,如果是最优,完成迭代,退出优化循环,否则,进行下步。

(3)根据已完成的优化设计循环和当前优化变量的状态修正设计变量,重新投入循环。

(4)查看设计序列结果及后处理设计结果。

4.2 套组弹簧设计要求编制分析文件和优化文件

以文献[2]的例2-1作为算例,该货车弹簧组的相关参数为:Pzh=58.8 k N,fd=37.7 mm,PK=15.1 k N,fK=23 mm,弹性裕度Kvd=0.7,强度服从正态分布,分布函数为(900,90)MPa。根据“3σ法则”,取簧条直径变异系数Cdi=0.01,弹簧中径变异系数CDi=0.06。弹簧允许的载荷偏差为±10%,则载荷变异系数CPi=0.033,同时取CCi=0.037 3[3]。

按照本文提出的优化设计方法进行优化设计,设计结果见表1,其中圆整的标准为使内、外卷弹簧压并高度相等。

表1 初始参数与优化参数

圆整优化后的设计变量,可得:R1=1.799,查正态分布表可知其可靠度为96.41%;R2=1.789,查正态分布表可知其可靠度为96.33%。

5 弹簧的参数化设计及强度分析

APDL是ANSYS的参数设计语言,提供一般程序语言的功能,如参数、宏、标量、向量及矩阵运算、分支、循环、重复以及访问ANSYS有限元数据库。利用APDL语言与宏技术组织管理ANSYS的有限元分析命令,就可以实现参数化建模,从而极大地提高分析效率。前面运用ANSYS自带的优化单元,得到了基于可靠性的最优解,现在就以最优解为初始参数,在ANSYS中实现弹簧的有限元分析,用以评定此套组弹簧系统优化设计结果的合理性。

5.1 弹簧的参数化建模

ANSYS提供的拖拉命令(VDRAG)可将封闭的图形按指定轨迹拉伸成实体。因此,圆柱螺旋弹簧实体参数化建模的关键是要生成一条符合圆柱螺旋弹簧参数要求的螺旋线(拉伸轨迹)。由于ANSYS中没有提供绘制螺旋线命令,运用APDL语言编程来建立螺旋线,然后通过VDRAG命令沿螺旋线拖拉定制的截面圆,最后形成三维弹簧的实体模型。机车车辆采用的弹簧,簧条每端约有3/4圈的长度制成斜面,弹簧卷成后,两端磨成平面,起传递载荷作用,称为弹簧支持圈。在建立弹簧有限元模型时,螺旋线通过生成的关键点采用SPLIN命令样条拟合生成,通过移动工作平面和坐标变换,在端圈部分通过布尔运算生成平面,得到所需要的弹簧实体[4]。

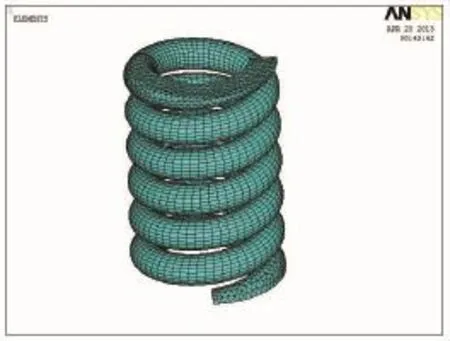

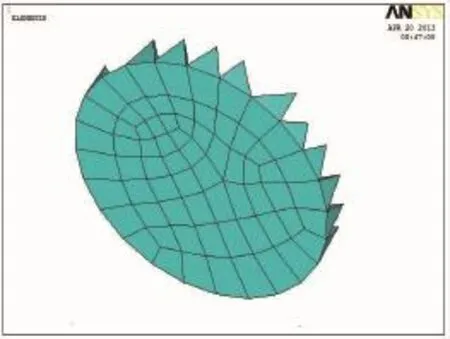

5.2 有限元模型的网格划分

弹簧有效圈部分形状比较规则,可以用六面体实体单元划分网格;而支撑圈形状较为复杂,无法用六面体实体单元进行网格划分,需采用四面体实体,为保证求解应力分布的连续性,采用退化的金字塔单元过渡。本设计中弹簧的材料属性为弹性模量2.06×105MPa,泊松比0.3;材料密度7.83×10-6kg/mm3。在有限元模型中,内圆弹簧共生成70 080个单元,81 243个节点,外圆弹簧共生成62 143个单元,67 826个节点。本文采用的有限元模型和金字塔单元分别如图2和图3所示。

图2 有限元模型网格划分

图3 过渡的金字塔模型

5.3 有限元分析评估

(1)位移边界条件

边界条件的选取是有限元分析的重要环节,不合理的边界条件可能使计算失败,与研究对象的受力工况有偏差会导致不准确的计算结果。通过对铁路机车车辆套组弹簧分析,弹簧组承载的特点为共同承载时,弹簧上端面在同一水平面位置,下端面为完全约束。由于优化计算中没有考虑弹簧的横向位移,因此限制上端面在x轴、y轴方向的转动,施加垂向力作用产生的垂向位移。

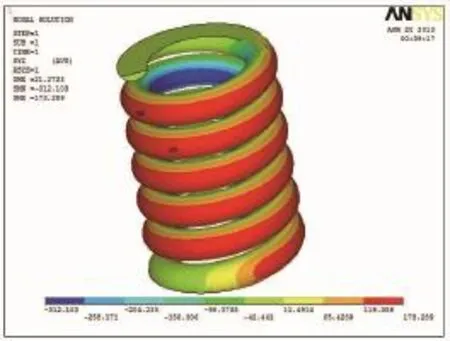

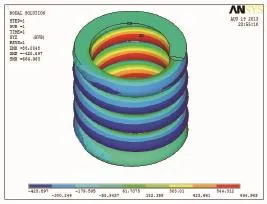

(2)静态工况分析

当处于空车状态时,套组弹簧系统外圆弹簧高度大于内圆弹簧,外圆弹簧单独承载,此时外圆弹簧的垂向压缩量fk=23 mm。在空车向重车状态转化过程中,当外圆弹簧工作高度等于内圆弹簧自由高度后,开始由弹簧组共同承载,且内圆弹簧和外圆弹簧工作高度始终相等。当弹簧变形产生的回复力等于重车时弹簧组分配载荷时,弹簧组到达其平衡位置,此时套组弹簧的工作高度为200.1 mm,外圆弹簧的压缩量为59.9 mm,内圆弹簧的压缩量为20.9 mm。在承担同向的垂向载荷时,由于弹簧组中外簧和内簧悬向相反,剪应力方向在工作状态下套组弹簧应力分布如图4和图5所示。

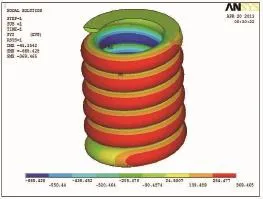

在压并状态下,套组弹簧系统挠度达到最大值,此时受力状况最为恶劣,一旦超过材料的许用应力,极有可能发生失效。通过分析可知,压并状态下套组弹簧系统工作高度为174 mm,此时外圆弹簧的垂向变形为86 mm,内圆弹簧的垂向变形为45 mm,压并状态下套组弹簧的应力分布如图6和图7所示。

图4 重车状态外簧应力分布

图5 重车状态内簧应力分布

图6 压并状态外簧应力分布

图7 压并状态内簧应力分布

研究表明:套组弹簧系统发生失效的主要原因是不能充分发挥不同截面尺寸弹簧的机械性能,使得套组弹簧系统的各个弹簧寿命相差较大,最终一个弹簧失效导致整个套组弹簧系统失效[5]。通过本文采用的方法可知在压并状态下,内、外簧的最大应力分别为664.96 MPa和665.58 MPa,充分利用了弹簧材料的强度储备,消除了因为一个弹簧失效导致的套组弹簧系统失效的突发事件。与文献[2]相比,本文提供的方法基于可靠性原理计算最优解,避免了繁琐的修正过程,设计效率更高。

6 结束语

本文基于可靠性原理,运用ANSYS自带的优化单元对套组弹簧系统的结构尺寸进行了优化设计。优化结果表明该方法能够保证套组弹簧内外簧的同寿命要求,保证弹簧组的最大工作应力与许用应力相匹配,避免了因内簧或外簧失效导致的整个套组弹簧系统的提前失效。与传统弹簧组设计的“试凑法”相比,本方法更科学,效率更高,有一定的工程实用价值。

[1] 商跃进,王 红.变刚度弹簧组系统优化设计[J].铁道学报,2006,(6):51-54.

[2] 严隽耄,付茂海.车辆工程[M].北京:中国铁道出版社,2011.

[3] 张英会,刘辉航,王德成[M].北京:机械工业出版社,2010:348-353.

[4] 范 俊,米彩盈.基于子模型技术的螺旋弹簧应力分布的有限元分析[J].机械,2010(09),22-24.

[5] 米彩盈,张开林.套组压缩弹簧优化设计[J].机车电传动,1998,(2):12-14.

Optimization Design of Spring Group Based on APDL

FAN Jun

(Jiangsu Railteco Industrial Co.,Ltd.,Zhangjiagang 215600 Jiangsu,China)

Spring suspension system is a significant part of rolling stock,which can guarantee the vehicle operating safe on the track all the way.Instead of single steel spring,the spring group can save the space of suspension system and reduce its stress in the same loading condition.Using the traditional way to design spring suspension system is very difficult,so as the effective design scheme.In this paper,two-stage stiffness spring group is established,and the first-order optimization solution by APDL is utilized to calculate the optimal solution.The optimal results verified in the strength analysis ANSYS,prove that the recommended method is simple and effective,can simplify the design process and improve the efficiency of suspension system design.

spring group;reliability;optimization design;APDL

U260.331+4

A

10.3969/j.issn.1008-7842.2014.01.09

1008-7842(2014)01-0045-05

�)男,助理工程师(

2013-08-21)