火炬回收气保障性脱硫

2014-04-04周立群

周立群

(中国石化金陵石化有限责任公司,南京 210046)

放空火炬系统是石油化工企业生产中不可缺少的安全设施,其作用是燃烧正常生产时和事故状态下排放的可燃气体。为提高能源利用率,减少环境污染,近年来各企业普遍增设火炬气回收系统,对火炬气回收利用。由于火炬气来源多样,部分火炬气中存在硫化氢,给回收气利用带来新问题。因此,需对回收气进行脱硫化氢处理。

1 火炬气回收现状

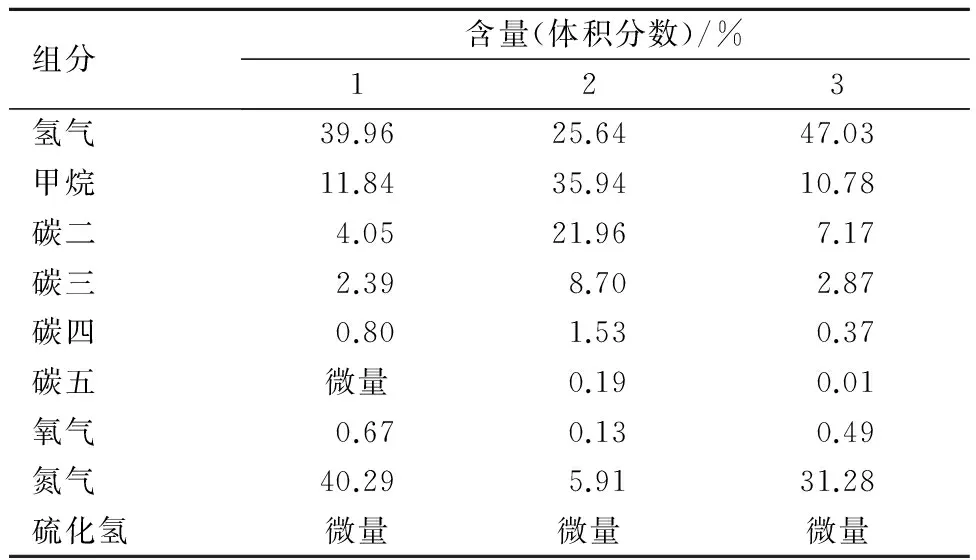

某化工厂正常运行时火炬气组成以轻烃、氢气、氮气为主,主要来源为装置不凝气、火炬系统吹扫气。火炬气回收压力0.11 MPa,流量500~1 500 m3/h,常温,作为加热炉燃料。加氢装置产生的含硫化氢瓦斯全部排入瓦斯脱硫装置进行处理。正常运行时,火炬气中硫化氢含量很低,火炬气分析数据见表1。

表1 火炬回收气组成

当加氢装置及硫磺装置异常状态下,排入火炬系统的火炬气中硫化氢含量可达1%以上。此时火炬气经回收系统回收,在燃烧过程中,硫化氢转化为二氧化硫,使烟气露点温度升高,对加热炉系统造成露点腐蚀,威胁加热炉的安全运行,严重时可能造成烟气排放SO2超标。

2 保障性脱硫概念的提出

为杜绝加热炉烟气SO2超标及确保加热炉的安全运行,防止露点腐蚀的发生,必须对火炬回收气进行脱硫处理。该化工厂火炬气日常含硫化氢很少,可直接利用;且硫化氢总量较少,选择脱硫方案必须考虑运行的经济性。根据工厂实际情况,火炬气含硫化氢为异常状况。脱硫方案既要满足异常状态的需要,又要尽可能的降低正常状态下的运行费用。为此,提出火炬气保障性脱硫工艺的概念,以满足生产实际的需求。

3 脱硫方案的选择

气体脱硫广泛应用于天然气、炼厂气,脱硫方法很多,应用较多的有吸收法和吸附法。

3.1 吸收法脱硫

炼油厂吸收脱硫所用的脱硫剂主要为醇胺类和碱液。

3.1.1醇胺

胺是一种比较弱的有机碱,在25~40 ℃条件下,醇胺可以吸收硫化氢,生成酸式硫化物和硫化物。在温度升高到105 ℃时,胺硫化物分解出吸收的硫化氢,醇胺得以再生。目前常用的醇胺类脱硫剂有N-甲基二乙醇胺、二异丙醇胺、二乙醇胺、一乙醇胺等。醇胺吸收脱硫适用于处理量较大装置,脱硫成本较低[1]。

扬子石化[2]采用醇胺法进行火炬气脱硫,其火炬气来源包括含硫瓦斯,流量5 500~6 000 m3/h。正常运行时火炬气也必须进行脱硫处理才可以利用,否则会威胁设备的安全运行。低处理量时溶液循环及单位再生操作费用上升,工艺过程复杂,相对投资较高,失去成本优势。

3.1.2碱液

采用氢氧化钠溶液吸收硫化氢,属于化学吸收。该过程简单,效果好,但对设备防腐要求较高,废碱再生能耗高,低处理量一般不进行再生,会产生碱渣,增加处理费用;运行过程碱液24 h不间断循环,增加了运行费用。

3.2 吸附法脱硫

吸附脱硫采用固定床工艺,通过固体脱硫剂脱除硫化氢,具有能耗低、操作简单、占地面积小等优点。吸附脱硫的净化度较高,多用于精脱硫,主要适用于硫含量低或处理量较小的过程[3]。

3.3 不同脱硫方案比较

几种脱硫工艺在保障性脱硫过程中的适用性对比分析见表2。吸附脱硫是比较理想的方案,符合保障性脱硫的要求。应急状态能够满足脱硫要求,正常状态无运行成本,全过程免操作,只需定期监测吸附剂使用情况和更换吸附剂。

表2 脱硫工艺适用性对比分析

* 脱硫效果与再生贫液硫化氢含量相关,可以达到<10-6,但溶剂再生费用大幅上升。

为便于监控硫穿透,确保脱硫效果,充分利用脱硫剂的硫容量,吸附流程采用两台反应器串联流程,两罐中间进行硫穿透监控,当第一台完全穿透后,进行递进更换。

4 吸附剂的选择

用于固定床吸附脱硫工艺的脱硫剂品种很多,产品适应的环境以及性能存在较大的差异,选择合适的脱硫剂对脱硫效果有较大影响。用于常温吸附的吸附剂有铁系脱硫剂、锌系脱硫剂、活性炭、分子筛等。

4.1 铁系脱硫剂

氧化铁脱硫法是经典而有效的脱硫方法,其工艺简单,硫容量大,成本低,操作容易,能耗低,可以无氧运行。单一的氧化铁多用于粗脱硫,添加助剂和改变制备工艺后能在常温下精脱硫[3]。以纳米α-FeOOH为活性组分制备的催化剂在常温下可有效脱除硫化氢,由于生成FeS,在吸附剂卸出时存在自燃的风险,需有完备的安全措施。

4.2 锌系脱硫剂

氧化锌法具有脱硫精度高、硫容量大、使用性能稳定可靠等优点。氧化锌与硫化氢反应生成难于解离而很稳定的ZnS,处理对象一般为硫化氢浓度较低的气体,在工业上得到了广泛使用。氧化锌脱硫剂的主要缺点是不能通过氧化就地再生,且氧化锌使用成本较高[4]。

4.3 活性炭吸附法

活性炭吸附法属于催化-氧化技术,活性炭作为催化剂将硫化氢催化氧化成为单质硫[5]。将活性炭与金属氧化物结合可显著增强活性炭的催化性能,既可降低脱硫温度,又能大幅提高脱硫容量。活性炭吸附法具有操作温度低、工艺简单、效果好、成本低、不产生二次污染等优点[6]。但对于无氧的状态,要有增氧措施,操作繁琐[7],控制难度大,存在安全风险。

4.4 分子筛脱硫

分子筛脱硫过程属于物理吸附,无化学反应发生[3],具有脱硫效果显著、工艺简单等优点。常用于脱硫的分子筛有NaX型如13X型分子筛,CaA型分子筛如5A分子筛和活性炭分子筛等。吸附饱和的分子筛,可用热载气再生。

铁系、锌系及分子筛系脱硫剂作为保障性脱硫剂的备选,需要比较硫容量、价格、环保废渣处理成本等方面,在确保安全的前提下选择单位除硫成本最低的吸附剂。

5 结语

1)采用吸附法脱硫可实现火炬气保障性脱除硫化氢。

2)铁系和锌系脱硫剂以及分子筛等吸附剂,可用于火炬气脱硫化氢,综合安全性和经济性加以选择。

3)串联流程有利于监控硫化氢穿透。

[1]刘海燕.液化气铜片腐蚀原因及脱硫技术研究现状[J].内蒙古石油化工,2012,(5):90-92.

[2]束长好.炼油厂火炬气回收利用的分析[J]. 化学工业与工程技术,2009,30(6):52-54.

[3]纪容昕. 脱硫吸附剂与吸附脱硫技术[J]. 化学工业与工程技术,2007,28(3):25-30.

[4]颜杰,李红,刘科财,等.干法脱除硫化氢技术研究进展[J]. 四川化工,2011,14(5):27-30.

[5]吴浪,张永春,费小猛,等. 脱硫化氢活性炭的再生方法研究[J]. 广州化学,2005,30(4):35-37.

[6]刘小群,江宏富,姚文锐.硫化氢脱除技术研究进展[J].安徽化工,2004,33(5):33-37.

[7]陈红萍,周坤.固体脱硫剂的应用研究及展望[J]. 燃料与化工,2010,41(2):6-9.