汽车防抱死系统电磁阀的阶梯控制

2014-04-04祁富伟王彦波蔡健伟

初 亮,祁富伟,王彦波,蔡健伟,陈 晨

(吉林大学汽车仿真与控制国家重点实验室,长春130022)

电磁阀作为ABS系统中的主要执行元件,主要用于ABS增压阶段[1]。对电磁阀有线性控制和开关控制两种控制方式。在线性控制中,增压比较平稳,车轮较长时间处于稳定阶段,因此线性阀在ABS系统中较为普遍[2]。但电磁阀线性控制的精度较差,可调增压速度范围较小,且响应较慢,不能满足所有工况的要求[3]。而普通开关控制,虽然响应较快,但控制精度较差,因此,本文提出一种基于开关控制的阶梯增压方式,既能满足响应速度要求,又有较高的控制精度。

1 电磁阀的阶梯控制方式

对于图1所示的电磁阀,如果采用普通的开关控制,增压时电磁阀将完全打开,轮缸压力增加较快,且由于阀芯两端压差处于变化之中,增压速度不稳定,容易出现冲击。因此,可以将增压需求拆分为多个增压和保压阶段,使平均增压速度与所要求的增压速度一致,即实现了阶梯控制。每个阶段的增压过程中阀芯两端的压差变化较小,增压速度较为稳定,改变每个阶段增压和保压时间的比例,可以改变增压速度。

图1 电磁阀结构和受力分析Fig.1 Structure of valve and the forces acting on the valve

对于电磁阀的阶梯控制,在所有增压速度范围内,都有较高的控制精度,因此电磁阀的开关控制方式在分离路面控制和EBD(Electric brakeforce distribution)控制中有广泛的运用。

阶梯控制的特点与普通开关控制相似,是在需要增压时将进液阀完全打开,此时采用很小的PWM占空比,阀芯停留在升程最大位置。当需要减压或保压时,与线性控制相同,采用较大的PWM占空比,使阀芯完全关闭。

2 电磁阀特性和压力模型

2.1 电磁阀的开关响应特性

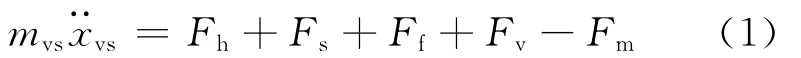

电磁阀的运动部件为阀芯和动铁,将其看作一个整体[4],其质量为mvs,因此其运动方程为

式中:mvs表示阀芯和动铁的总质量;xvs表示阀芯位移;Fh表示所受液压力的合力;Fs表示弹簧力;Ff表示摩擦力;Fv表示阻尼力;Fm表示电磁力。

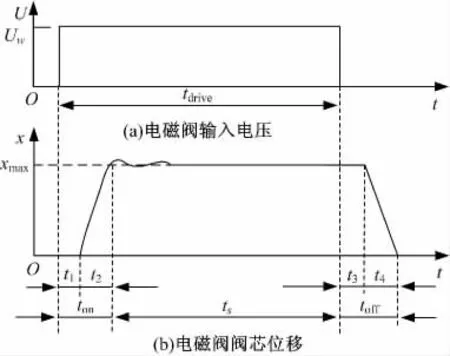

在开关控制过程中,由于受到电磁阀电磁线圈感应的响应时间以及电磁阀运动部件惯性等影响,使得实际阀芯位移曲线不能及时跟随脉冲控制波形[5-7],其电磁脉冲和阀芯位移响应如图2所示。阀芯的运动分为阀芯开启滞后、阀芯开启运动、阀口完全打开、阀芯关闭滞后、阀芯关闭运动5个阶段[4]。

图2 电磁阀开关响应曲线Fig.2 Switch response of solenoid valve

对于一个如图2所示的增压脉冲tdrive,其有效作用时间为teff=tdrive-ton+toff;取tresponse=ton-toff,则有效作用时间为:

式中:tresponse表示电磁阀开启和关闭过程导致的实际作用时间与驱动作用时间的差,其大小与弹簧预紧力、弹簧刚度等电磁阀固定物理参数有关,在实际工作过程中还受到阀芯出入口压差以及电磁力大小的影响,但在ABS工作范围内,其大小基本不变。

2.2 轮缸的体积压力特性

由于制动液中存在少量气体,轮缸内包括密封圈等部件的变形也是非线性的,因此轮缸压力和制动液体积呈非线性关系。如果将制动液刚度按固定值进行计算,会有较大的偏差。对于确定的制动轮缸,其压力和体积关系虽然是非线性的,但却是固定的[8-9]。

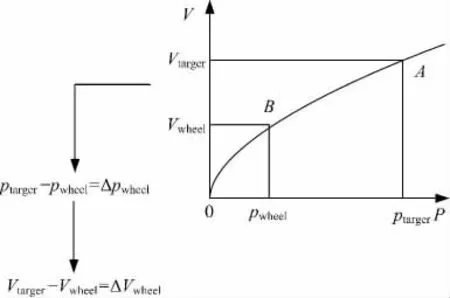

图3为国内某一量产车型的汽车前轴盘式制动器的轮缸体积压力特性示意图。

图3 轮缸体积压力特性Fig.3 Volume-pressure characteristic of wheel cylinder

3 电磁阀匹配过程的关键参数

假定车轮的当前压力为pwheel,如图3所示,根据车辆动态和车轮状态计算出的车轮目标压力为ptarget,因此需要的增压幅度为:

根据轮缸的压力体积特性得到需要的制动液体积为:

在每个增压阶段内,阀芯两端的压差变化较小,流量基本不变,因而需要的增压时间为:

ttarget表示有效作用时间,根据式(2),需要的驱动时间为:

阀的流量为:

结合式(6)~(9),需要的驱动时间可以表示为:

上面的公式中:Cd表示节流孔流量系数;ρ表示制动液密度;Δpvalve表示阀口两端压差;d表示节流孔直径。

4 阶梯控制的控制方法

4.1 阶梯控制的增压过程

ABS控制过程中,进液阀完全打开时其增压速度较快,在紧急制动时远远超过需求的增压速度,且增压速度并不固定,因而不可能采用普通的开关控制,在整个增压阶段将进液阀完全打开,一次性增压到期望值。由于希望车轮在相对稳定的阶段停留较长的时间,需要较小的增压速度,可以采用分段增压的方式,其计算过程如图4所示,当增压需求累计到一定门限pthreshold时,计算当前压差情况下需要的增压时间ttarget,然后经过响应时间tresponse修正后输出增压脉冲tdrive,在增压脉冲tdrive作用下,制动轮缸压力刚好增加到目标压力ptarget,然后关闭电磁阀,执行保压过程,直到下一个增压需求累计超过门限。如此循环,使平均增压速度与目标增压速度相同。改变增压脉冲的大小和保压时间大小,即可调节增压速度,一次阶梯增压过程如图5所示。

图4 阶梯增压计算过程Fig.4 Process of control

图5 阶梯控制方法示意图Fig.5 Schematic diagram of stepped control

4.2 阶梯门限的确定

如果增压过程中阶梯门限pthreshold过大,可能导致车轮处于增压阶段时间过长,由于该阶段增压速度很快,车轮容易出现较大的加速度,控制不平顺,车轮很容易进入不稳定阶段;此外,过大的阶梯门限可能导致当累积增压需求达不到增压门限时,无法进行增压,得不到所需要的控制效果。

相反,如果每个增压脉冲增压幅度太小,可能导致因响应时间所占增压脉冲时间比例较大而使压力估算不够准确,控制精度很难满足要求。此外,频繁进行开关驱动会使ABS工作过程中的噪声较大,阀芯磨损也比较严重,影响阀的寿命。

经反复试验,采用0.4 MPa的阶梯门限(即在每个增压脉冲增压0.4 MPa),既能够得到较精确的控制,又能把工作噪声控制在较小的范围内。

5 试验系统搭建和结果分析

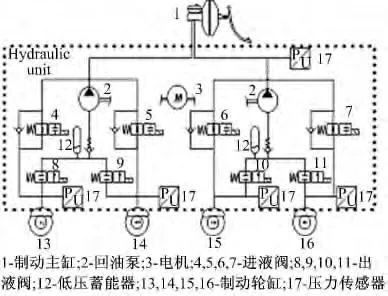

结合文献[10]的试验台架方法,采用国内某生产商自主开发的液压调节单元HU(Hydraulic unit),在实车上搭建试验台。控制单元采用Micro AutoBox,Rapid Prototype作为驱动单元,MicroAutoBox的ADC通道作为采集通道,主要采集主缸压力和轮缸压力,使用便携式电脑记录数据。

基础制动系和液压调节单元构造示意图如图6所示,主缸压力传感器安装在HU的入口处,轮缸压力传感器安装在轮缸入口处。

图6 试验台架硬件示意图Fig.6 Schematic diagram of test bench

5.1 关键参数的匹配

由于响应时间仅仅影响每个增压过程的偏差,因此需要首先匹配节流孔直径,试验过程为:①使主缸和轮缸压强同时达到13 MPa;②关闭需要进行匹配的进液阀,并打开对应的出液阀,使轮缸减压至4 MPa,同时启动电机,将多余的制动液抽回主缸;③关闭出液阀,保压200 ms,停止电机;④采用12 MPa/s的速度增压直至轮缸压力与主缸压力差小于1 MPa,试验结束。

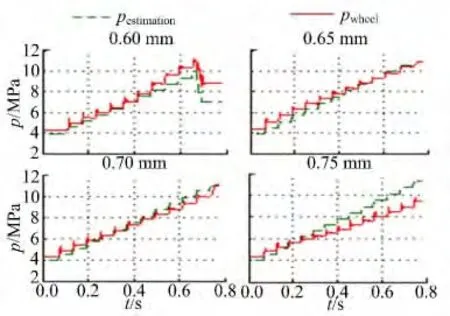

改变节流孔直径d,重复上述试验过程,试验结果见图7。

根据试验结果可以看出,当孔径为0.7 mm时,实际轮缸压强和目标压强吻合度较高,因而采用0.7 mm的孔径进行压力估算和进液阀驱动时间计算比较合理。

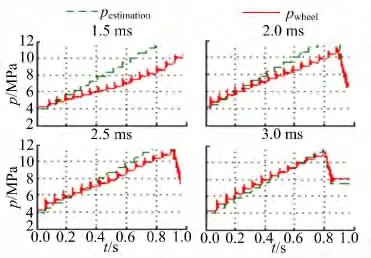

响应时间tresponse的匹配试验过程与匹配节流孔直径相同,采用固定的节流孔直径d,不同的响应时间tresponse,试验结果如图8所示。

图7 节流孔直径d匹配试验结果Fig.7 Result of orifice matching

图8 响应时间Tresponse匹配试验结果Fig.8 Result of response time matching

根据试验结果可以看出,采用3 ms的响应时间时,估算压力和实际压力有较高的吻合度,因而采用3 ms的响应时间进行估算能够满足控制要求。

5.2 阶梯控制在分离路面的运用

将阶梯控制方式运用于分离路面的控制算法,在分离路面进行紧急制动触发ABS,制动过程允许驾驶员进行转向角度修正,使车辆在整个制动过程中都位于分离路面。车辆参数如下:整车质量为1290 kg;车轮半径为307 mm;质心至前轴距离为1053 mm;质心至后轴距离为1059 mm;前轮距为1505 mm;后轮距为1489 mm。电磁阀的主要参数如下:阀口孔径为0.7 mm;阀座开口角度为π/2 rad;阀芯球头直径为1.2 mm;阀芯最大升程为0.2 mm;弹簧刚度为1.2 N/mm。

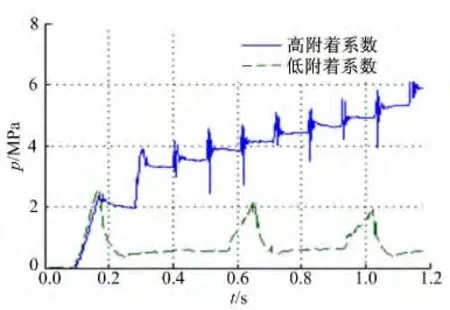

前轴左右车轮压力如图9所示。高附着系数一侧车轮的轮缸压力增速能够被稳定控制在4 MPa/s左右。图10为同一次制动下的车辆横摆角度和制动强度,其中g=9.8 m/s2。从图10可以看出,车辆横摆角速度能够较容易地控制在合理的范围内,制动强度较大,能够很好地满足分离路面的控制要求。

图9 在分离路面制动时的前轴轮缸压力Fig.9 Pressure of front wheel cylinder on split road

图10 分离路面制动时的车辆横摆角速度和制动强度Fig.10 Yaw rate and braking rate on split road

6 结 论

(1)采用节流孔直径d和响应时间tresponse作为匹配参数,能够充分体现电磁阀的响应特点,为电磁阀的匹配提供了理论依据。

(2)基于开关控制的阶梯增压方式控制精度高,噪声较小,能够弥补线性控制的不足。

(3)由于采用实车制动系统搭建的试验台,能够最大程度地保持和实际车辆的一致性,使控制算法和参数有更高的可移植性。

(4)将阶梯控制方法运用于控制算法,试验结果表明,该控制方法简单可靠,且能够达到较高的精度,为ABS算法的开发和匹配奠定了坚实的基础。

[1]周志立,徐斌.汽车ABS原理与结构[M].北京:机械工业出版社,2005.

[2]Takayuki Furuya.Solenoid valve control apparatus and brake control apparatus[P].USA Patent,US 6322166 B1.

[3]崔海峰.汽车ABS/ASR集成系统及轮缸压力精细调节研究[D].北京:北京理工大学机械与车辆工程学院,2005.

Cui Hai-feng.Research on ABS/ASR integrated system and pressure fine regulation for motor vehicles[D].Beijing:Beijing Institute of Technology,School of Mechanical and Vehicular Engineering,2005.

[4]卢文博.基于滑移率的液压ABS控制算法研究[D].长春:吉林大学汽车工程学院,2011.

Lu Wen-bo.Research of hydraulic ABS control algorithm based on slip ratio[D].Changchun:Jilin Universigy,College of Automotive Engineering,2011.

[5]黄维纲,王旭永,王显正,等.高速电磁开关阀开关特性的机理研究[J].上海交通大学学报,1998,32(12):38-41.

Huang Wei-gang,Wang Xu-yong,Wang Xianzheng,et al.Investigation on the mechanism of switching characteristic of high-speed on-off solenoid valve[J].Journal of Shanghai Jiaotong University,1998,32(12):38-41.

[6]王会义,高博,宋健,等.汽车ABS电磁阀动作响应测试与分析[J].汽车工程,2002(1):29-31.

Wang Hui-yi,Gao Bo,Song Jian,et al.Measurement and analysis of response of electromagnetic valve in automotive hydraulic ABS[J].Automotive Engineering,2002(1):29-31.

[7]Qi Xue-le,Song Jian,Wang Hui-yi.Influence of hydraulic ABS parameters on solenoid valve dynamic response and braking effect[C]∥SAE Paper 2005-01-1590.

[8]丁能根,潘为民,方裕固.ABS压力响应测试和压力的精细调节[J].机械工程学报,2004,40(7):188-191.

Ding Neng-gen,Pan Wei-min,Fang Yu-gu.Measurement of hydraulic pressure response for ABS and fine regulation of pressure[J].Chinese Journal of Mechanical Engineering,2004,40(7):188-191.

[9]初亮,欧阳,张永生,等.ABS液压控制系统压力变化速率的机理研究[J].汽车技术,2010(9):19-23.

Chu Liang,Ou Yang,Zhang Yong-sheng,et al. Mechanism study of pressure change rate of ABS hydraulic control system[J].Automobile Technology,2010(9):19-23.

[10]刘溧.汽车ABS仿真试验台的开发与液压系统动态特性的研究[D].长春:吉林工业大学,2000.

Liu Li.Research on ABS simulation and test bed developing and working performance of hydraulic system[D]. Changchun:Jilin University of Technology,2000.