考虑装置运行惯性的炼油过程生产作业优化研究

2014-04-03李明

李 明

LI Ming

1.山东青年政治学院 信息工程学院,济南 250103

2.山东大学 控制科学与工程学院,济南 250061

1.School of Information Engineering,Shandong Youth University of Political Science,Jinan 250103,China

2.School of Control Science and Engineering,Shandong University,Jinan 250061,China

1 引言

石化行业是国民经济的支柱产业,具有举足轻重的作用。生产调度作为炼油企业综合自动化系统(CIPS)的中间环节,是企业生产经营的指挥中心,通过优化安排生产作业任务,能够在企业现有条件下最大限度提高生产利润,节能减排,增强企业竞争力。

炼油企业生产作业调度优化可为实际生产过程带来明显的经济效益,已成为一个研究热点,引起了人们的广泛关注[1-2]。研究的重点集中在调度优化模型的建立,以满足“安、稳、长、满、优”的生产要求。Jia和Ierapetritou[3]将炼厂分为原油储运、装置加工和油品调和三部分,并基于连续时间表达建立了混合整数规划调度优化模型,在假定物流平稳,忽略装置生产方案切换时间的前提下优化炼油生产。文献[4-5]针对炼厂物流管网建立了短期生产调度混合整数规划模型,在保证装置最短连续运行时间最少生产方案(或模式)切换并限制加工量波动的前提下优化了装置运行和物流运作。Cafaro等[6]考虑物料流的连续运作,对原油和产品的管线传输作业进行了优化调度。李明等[7-8]给出了炼油过程的平稳性、连续性、长期性等生产特性的定量化表达和评价,建立了逻辑规划调度优化模型,实现了生产利润和生产特性性能的综合利益最大化。目前炼油过程调度优化研究已经取得了一定成果,但是这些研究还较少考虑装置运行的大惯性特性。

炼油过程除了具有连续、平稳、高能耗、多资源相互协调等突出特性外,其生产装置的运行还具有大的惯性。装置运行的大惯性特性使得装置生产方案切换、开停工或配置改变时,装置运行参数和产品指标需要经过一段时间才能达到目标状态,导致初始运行状态和目标状态间存在较长的过渡过程,影响产品产量、质量,增加生产能耗,降低生产利润。因此,在生产调度中考虑装置运行的大惯性特性很有必要。生产调度需要描述过渡过程的物料加工、持续时间及发生顺序等调度优化特性。由于化学反应机理模型能够较精确地描述炼化装置的不同运行状态,文献[9-10]将装置的非线性机理模型与生产调度相结合形成一种联合优化模型,可以实现装置作业调度、炼化反应和控制参数的同时优化。然而由于模型具有大量的微分方程,规模巨大,求解困难,需要花费数小时才能给出一天的优化作业安排,实际意义不大。由于炼油企业CIPS中的生产作业调度更多关注装置运行的外部特性,类似方法并没有获得进一步发展。郭庆强等[11-12]考虑装置加工物料切换过渡过程,对CIPS体系架构下的连续过程生产调度问题进行了探讨,建立了混合整数规划模型,并采用分步求解策略给出了优化调度方案。该物料切换调度模型仅描述了过渡过程的时间跨度,而没有给出其他调度优化特性的表达,分步求解方法也无法保证调度方案的优化性。

针对已有研究存在的问题,本文通过分析炼化装置生产方案切换的大惯性特性,给出了方案切换过渡过程的物料加工特点,确定了过渡过程时间,提出了基于生产费用最小化的方案切换规则。基于连续时间和逻辑命题表达,对装置的平稳运行过程及方案切换过渡过程进行了模型化描述,并以生产利润最大化为目标,建立了炼油过程生产作业调度优化模型。最后以某炼油厂为例对模型进行了检验。

2 方案切换过渡过程特性分析和描述

2.1 过渡过程中的物料加工

在实际生产中,装置加工物料的变化、物料混合比例的变化、炼化反应参数的变化(如温度、压力的变化)等都可以引起装置生产方案的变化。装置不同的生产方案具有不同的加工物料、侧线产品收率、炼化反应参数或产品质量参数。当装置执行某生产方案时,其生产变量稳定在一个小的波动范围内,称为平稳生产状态。当生产方案切换时,由于装置运行的惯性,系统会有一段时间处于两种方案之间的过渡过程,并至少有一个生产变量发生明显变化,超出其平稳波动范围。

以单一质量变量为例,方案切换时的变化如图1所示。在平稳生产过程,产品质量指标合格;在过渡过程,产品质量介于两种方案的产品质量标准之间。由于过渡过程是变化着的,调度人员只知道过渡过程的起点状态和终点状态,而不清楚中间过程,无法准确预测装置状态和产品质量,故一般将过渡过程的物料流量维持稳定且只能按照较低质量要求的物料收率计算,造成质量过剩,带来一定经济损失。

图1 方案切换过程示意图

2.2 过渡过程时间

生产装置进行方案切换作业时,生产调度需要确定过渡过程的开始、结束时间,以合理安排库存或分流保证炼油生产全过程的优化运行。在生产调度中需要将不同的生产过程赋予不同的时间段。由于方案切换过渡过程与平稳生产过程是紧接交错进行的,平稳过程时间段n的结束时刻就是过渡过程时间段n+1的开始时刻,且过渡过程的持续时间由生产装置自身及其控制系统特性决定。

定理1方案切换过渡过程时长由过渡过程起止状态、装置及其控制系统特性确定。

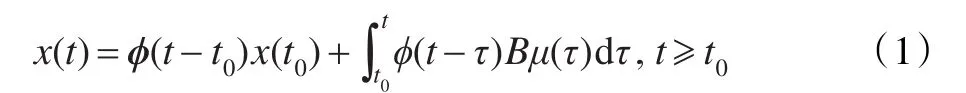

证明 过渡过程的产生导致了系统状态的变化。对于能控的线性定常系统,过渡过程的终止状态x(t)可由式(1)确定。

其中,状态转移矩阵ϕ(t-t0)=eA(t-t0)由系统矩阵A决定,而系统矩阵A由装置特性决定。矩阵B为控制矩阵,μ(t)为输入激励函数,二者体现了控制系统特性。由于装置及其控制系统特性确定,因此在已知方案切换过渡过程起止状态 x(t0)和x(tf)的情况下,过渡过程的终止时间tf可由式(1)给出,从而确定了过渡过程时长T=tf-t0。证毕。

在实际生产中,可以根据实践经验估算过渡过程时间。当装置采用PID控制时,二阶系统的单位阶跃响应调节时间为:

其中Δ为允许的误差范围,取响应稳态值的2%或5%,σ为阻尼比,ωn为系统自然频率。工程上,当0.1<σ<0.9时,通常用式(3)计算调节时间。

2.3 平稳过程与过渡过程排序

方案切换过渡过程发生在相邻两个运行方案之间。以有向图2表示三种方案的切换过程,图中节点S1表示生产方案的平稳运行状态,节点S12表示由方案S1切换到方案S2的过渡过程。

图2 三方案切换过程示意图

从图2可见,在装置连续运行的情况下,在任意时刻装置只能运行一种方案或处于方案切换的过渡过程中。由于方案的重复执行必然会增加方案切换次数和切换费用,影响生产效率,因此在调度周期内应尽可能减少方案切换次数,两方案之间只能切换一次,且方案不重复执行。这些经验规则适用逻辑命题表达。

3 优化模型的建立

3.1 假定与约束

由于炼化装置的启停费用相当高,且会对生产的连续平稳运行产生大的影响,正常情况下装置一般不停机,因此假定在调度周期内装置连续运行,且初始和最终的运行状态为平稳生产状态。采用连续时间表达,将调度时域H划分为n个连续的时间段。

模型约束包括物料加工约束、时间分配约束、方案切换约束、物料存储与供需约束等。

3.1.1 物料加工约束

物料加工约束体现平稳生产过程和过渡过程的物料加工特点。考虑生产的安全性和平稳性,装置执行某生产方案或在方案切换过渡过程中的加工能力应在其安全生产能力范围内,并尽量保持生产速率恒定,如式(4)至式(7)所示,其中参数式(6)、式(7)使得过渡过程仅占用一个时间段,从而有利于方案切换约束的表达。

装置在平稳生产过程或过渡过程的物料加工量为加工速率与时间段时长的乘积。

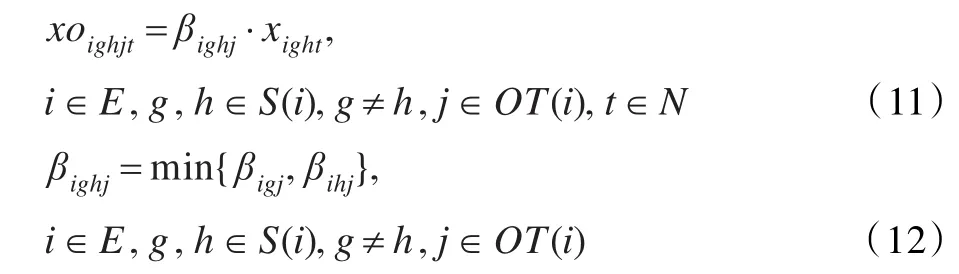

式(10)至式(12)给出了装置的物料产出量,过渡过程中的物料收率按照较低质量要求的物料收率计算。

3.1.2 时间分配约束

平稳生产过程和过渡过程时间由时间分配约束表达。时间段t装置i执行方案g的平稳生产过程时长由式(13)确定。式(14)至式(16)表示调度时段的起止时刻关系。

式(17)给出了时间段t装置i由方案g切换到方案h的过渡过程时间,且过渡过程的结束时刻满足式(18),其中参数αigh为过渡过程时长。

过渡过程与平稳过程的起止时刻关系如式(19)和式(20)所示。

式(21)至式(23)为调度时域时长约束。式(21)和式(22)设置了调度时域的起止时刻,并使装置在调度时域的开始和结束时刻处于平稳运行状态,式(23)表示装置的平稳运行过程和过渡过程时长等于调度时域总时长。

3.1.3 方案切换约束

方案切换约束描述了方案运行的平稳过程与方案切换的过渡过程的顺序特点。方案切换发生在相邻两个运行方案之间,如逻辑命题式(24)所示。式中布尔逻辑变量Yigt表示时间段t装置i是否运行方案g,布尔逻辑变量Yight表示时间段t装置i是否处于由方案g切换到方案h的过渡过程中。

由于装置连续运行,装置只能处于方案运行的平稳过程或方案切换的过渡过程中。

为保证生产平稳运行,应尽可能减少方案切换次数。若方案g运行则与方案g相关的切换只能有一次,且方案g与方案h只能切换一次,如逻辑命题式(26)和式(27)所示。逻辑命题式(28)表示调度期内方案不重复执行。

上述逻辑命题形成了一系列Logic cuts。Logic cuts能够减小模型求解过程中的integrality gap和非0/1整数解的产生,根据装置的运行状态利用逻辑关系可以确定一部分0/1决策变量的取值,减少分枝节点,提高求解效率。

3.1.4 物料存储与供需约束

时间段t物料j的存储量由式(29)计算,式(30)为其库存能力约束。

调度期内原料、产品的消耗与产出量受到计划指令限制,如式(31)和式(32)所示。

3.2 模型目标

模型以利润最大化为目标,如式(33)所示。生产利润由产品产值、加工费用和过渡过程费用构成。

4 模型求解

利用逻辑命题易于表达和利用生产调度中的经验规则,建模自然、直观。本文模型采用优化求解软件Lingo9.0求解。为便于软件编程建模和求解,根据文献[13]给出的逻辑表达式转换方法对模型中的逻辑命题作如下处理。下式中 Z,Zk,k∈K,K={1,2,…,n}为布尔逻辑变量,z,zk,k∈K为对应的0/1变量。

(1)逻辑等价逻辑与命题式的转换

调度模型中形如式(34)的逻辑命题式可以转换为代数表达式(35)和式(36)进行编程建模。

(2)逻辑异或命题式的转换

调度模型中逻辑异或命题具有式(37)的形式,式(38)为其等价代数表达式。

(3)逻辑蕴涵逻辑异或命题式的转换

调度模型中逻辑蕴涵逻辑异或命题式具有如式(39)的形式,其转换式分别为式(40)和式(41),根据转换式进行编程建模。下式中M是大的正数,M≥n+1。

对于上述逻辑表达式中包含逻辑关系“非”的情况,例如¬Zk,则将转换式中的zk替换为1-zk即可。

在对调度模型的逻辑表达式作上述处理的基础上可以方便地使用Lingo编程建模进行优化求解。

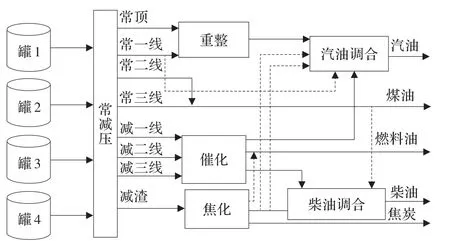

5 仿真实验

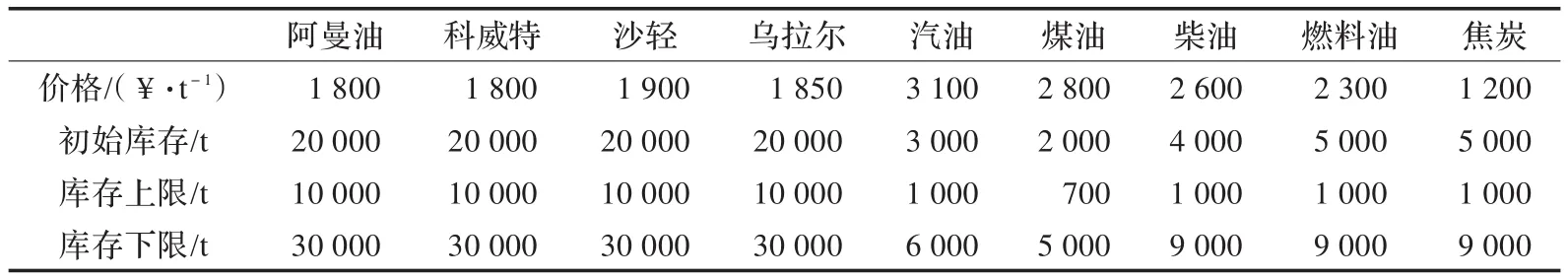

以某炼油厂生产过程为例进行仿真实验。图3为该炼油过程的简化生产流程图。该厂某月计划加工四种进口原油共45万吨,常减压装置加工不同油种的侧线产品收率不同,具有不同的加工方案。原油加工方案数据如表1所示,表2为装置主要生产作业参数,物料价格与库存参数如表3所示。

图3 某炼油过程简化生产流程图

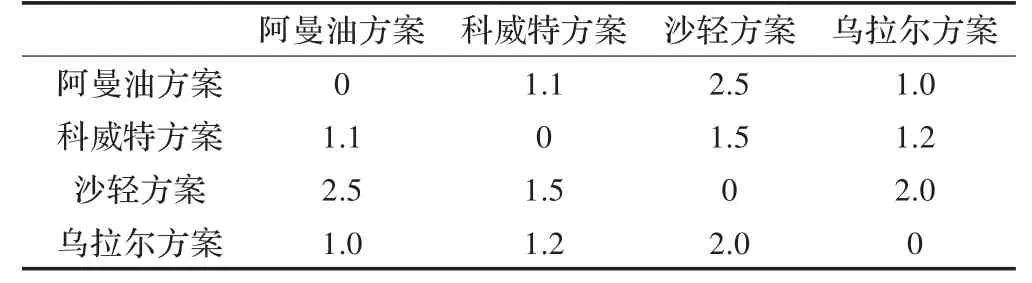

假定调度对某个阶段的计划分解总是平均划分,不同生产方案切换后装置通过一段时间的过渡过程总能控制到新的平稳运行状态。常减压装置不同生产方案之间切换所产生的过渡过程时长不同,根据装置状况得到的不同方案间切换用时经验数据如表4所示。当不同的原油加工方案之间切换时,按照轻油收率低的原油切割数据计算。例如由乌拉尔方案切换到沙轻方案,虽然轻油收率应比乌拉尔方案高,但由于过渡过程中的混合原油性质难以确定,只能按乌拉尔方案抽提,造成汽油、煤油等质量过剩。

表1 原油加工方案数据

表2 装置主要生产作业参数

表3 主要原料产品参数

表4 不同方案切换时长 d

以该生产流程为例,建立基于上述式(4)至式(33)的炼油过程生产作业调度优化模型进行优化仿真。将30天的调度时域划分为7个连续的时间段,假定油品调合能力足够大、物料供需都能满足,将上述数据代入模型,使用优化求解软件Lingo9.0(授权号:CLPC5-501322)求解得到最优作业方案如图4所示,求解结果如表5所示。

表5中方案1为本文给出的调度优化结果,方案2为文献[12]的优化调度方案。方案1较方案2的切换时间多了0.6天,能源吨耗也增加了5.75个单位,但是过渡过程轻油收率提高了2.4%,毛利润增加了26.83万元。

图4 优化调度方案甘特图

文献[12]由于未给出原油切换和过渡过程时间顺序的调度优化特性描述,采用分步求解策略,首先确定具有最小切换时间的切换顺序,继而给出产值最大化的优化调度方案。这种建模和求解方式难以保证调度方案的最优性。由本文炼油过程生产作业调度优化模型得到的优化调度方案虽然过渡过程切换时间有所延长,但提高了过渡过程的轻油收率,产出了更多高附加值的产品,进一步提高了企业利润。在优化过程中,根据方案执行和切换情况,通过模型的逻辑命题表达式可以确定20个布尔/0-1决策变量Yigt/yigt和40个中间变量Yight/yight的取值,使得模型的布尔/0-1变量由88个减少至28个,其中布尔/0-1决策变量由28个减少至8个,提高了求解效率。仿真结果表明:考虑装置运行惯性的炼油过程生产作业调度优化模型是可行,有效的。

模型符号说明如表6所示。

表5 不同优化结果比较

表6 模型符号说明

6 结论

针对炼油过程生产作业调度优化问题,分析了装置生产方案切换的大惯性特性及其产生的过渡过程,在此基础上给出了过渡过程的时间、排序和物料加工的模型化描述,以生产利润最大化为目标建立了炼油过程生产作业调度优化模型,并给出了求解方法。该模型有效体现了装置运行的大惯性特性,实现了更加精细化的调度,进一步提高了企业的经济效益,可以得到令决策者满意的调度方案,提高了炼油过程调度优化方法的实用性。文中仅对装置运行惯性下生产方案切换作业的调度优化问题进行了探讨,对其他生产作业(如装置启停、维护等)的调度优化问题还需要进一步研究。

[1]Shah N K,Li Zukui,Ierapetritou M G.Petroleum refining operations:key issues,advances,and opportunities[J].Industrial and Engineering Chemistry Research,2011,50(3):1161-1170.

[2]Joly M.Refinery production planning and scheduling:the refining core business[J].Brazilian Journal of Chemical Engineering,2012,29(2):371-384.

[3]Jia Z,Ierapetritou M G.Efficient short-term scheduling of refinery operations based on a continuous time formulation[J].Computers and Chemical Engineering,2004,28(6/7):1001-1019.

[4]Luo C,Rong G.Hierarchical approach for short-term scheduling in refineries[J].Industrial Engineering and Chemical Research,2007,46:3656-3668.

[5]Shah N K,Ierapetritou M G.Short-term scheduling of a large-scale oil-refinery operations:incorporating logistics details[J].AIChE Journal,2011,57(6):1570-1584.

[6]Cafaro V G,Cafaro D C,Méndez C A,et al.Detailed scheduling of oil products pipelines with parallel batch inputs at intermediate sources[J].Chemical Engineering Transactions,2013,32:1345-1350.

[7]李明,李歧强,郭庆强,等.基于炼油过程生产特性的优化调度模型[J].山东大学学报:工学版,2010,40(3):51-56.

[8]李明,李歧强,郭庆强,等.基于连续过程特性的炼油生产调度优化研究[J].计算机工程与应用,2010,46(21):205-209.

[9]Slaback D D.A surrogate model approach to refinery wide optimization[D].Texas Tech University,2004.

[10]Slaback D D,Riggs J B.The inside-out approach to refinery-wide optimization[J].Industrial and Engineering Chemistry Research,2007,46(13):4645-4653.

[11]Guo Qingqiang,Li Qiqiang,Ding Ran,et al.Production scheduling modeling of oil refinery considering crude oil switch transition[C]//Proceedings of the IEEE International Conference on Automation and Logistics,Qingdao,China,2008:1177-1181.

[12]郭庆强,李歧强,丁然,等.考虑一类过渡过程的连续过程生产调度建模[J].系统仿真学报,2009,21(22):5802-5806.

[13]李明,李歧强,郭庆强,等.集成启发式规则的混合整数规划调度模型[J].高技术通讯,2010,20(9):971-977.