660MW超临界机组屏式过热器爆管原因分析

2014-04-03李晓东

李晓东

(大唐长山热电厂,吉林 松原 131109)

超温运行或管内介质循环不畅使管壁超温是引起锅炉爆管的常见原因。爆管会导致锅炉停止运行,影响机组的发电量,降低机组的利用时间,增加检修工作量及费用,机组启停耗油而影响经济效益。

某电厂1号660MW超临界机组于2013年10月14日正式投入运行。锅炉型号为HG-2090/25.4-HM9,一次中间再热、变压运行,带内置式循环泵启动系统,固态排渣、单炉膛平衡通风、Π型布置、尾部双烟道、全钢构架悬吊结构、全封闭布置锅炉。锅炉以最大连续负荷工况为设计参数,最大连续蒸发量2090t/h,最高蒸汽压力25.4MPa,过热器蒸汽出口温度为571℃,再热器蒸汽出口温度为569℃,给水温度284.1℃。2013年11月1日01:15,在机组进行大负荷试运行时屏式过热器发生爆管。

1 宏观检查

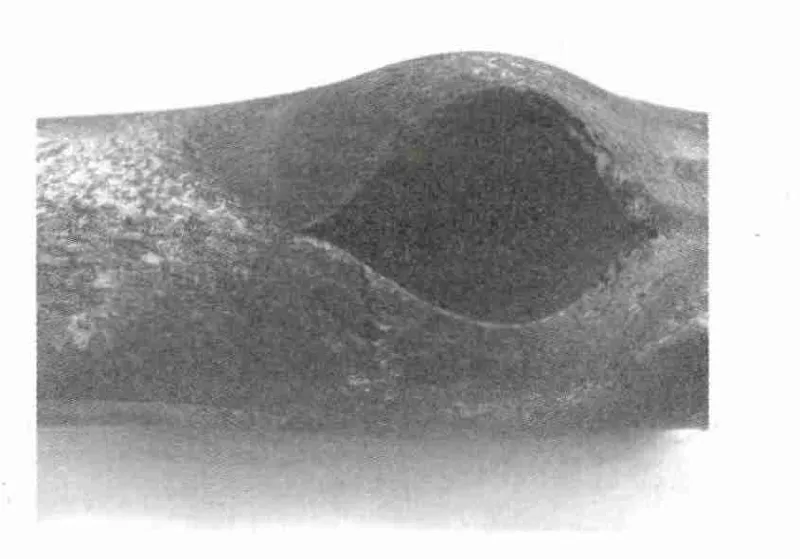

停炉检查发现爆管位置为炉右至左第1排,炉后至前数第28根,距离下弯头1.1 m。材质为T91,规格Φ38mm×7.5mm。爆口形状为喇叭口状,爆口附近有明显胀粗,爆管宏观形貌见图1,是典型的短时过热爆口形貌。

图1 爆管宏观形貌

对炉内高温段受热面管进行全面检查,包括外观检查、胀粗测量、管子内部异物射线检查,并有针对性地对过热器下弯头割管检查,发现管内存有堆积物,共计9处。本次检查管排的U型弯处有少量的粉末状异物积聚,联箱内有不规则的块状堆积物,最大的直径在1cm左右。在炉内部受热面检查基础上对集箱内部进行内窥镜检查,发现2处存在堆积物。对堆积物进行化学成分分析,并对屏式过热器爆口进行金相及光谱分析。

2 试验分析

2.1 金相分析

对屏式过热器爆口附近割管进行金相分析,试样抛光后用王水浸蚀,在金相显微镜下放大200倍观察。金相分析检测结果:屏式过热器爆口附近的金相组织为回火马氏体,老化级别为3级,金属材料已发生中等程度老化,金相组织检测结果见图2。

在爆管的邻管位置即炉后至炉前数第27根屏式过热器管取样,与爆管相同试验方法进行金相分析,金相组织为回火马氏体,老化级别为1~2级,金属材料只有轻微老化,金相组织见图3。

图2 屏式过热器爆口金相组织(200倍)

图3 屏式过热器爆管相邻管金相组织(200倍)

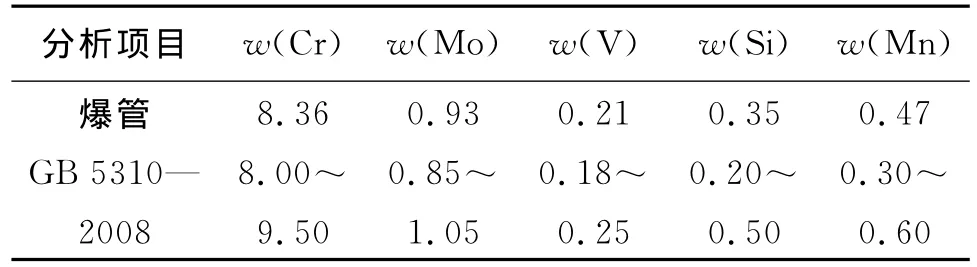

2.2 光谱分析

用直读式光谱仪分析爆管样的合金元素含量,通过多次测量求平均值,爆管的合金元素含量符合GB 5310—2008《高压锅炉无缝钢管》要求,光谱分析结果见表1。

表1 光谱分析结果 %

2.3 堆积物成分分析

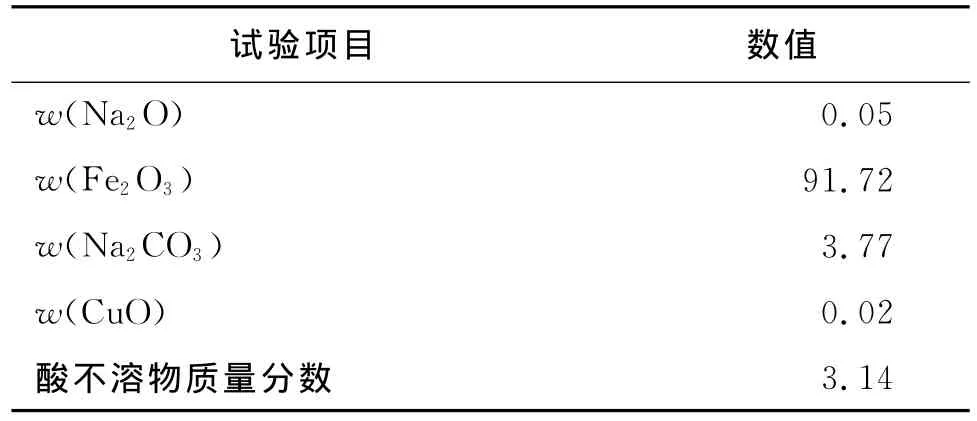

检测过热器弯头内异物,主要成分为氧化铁和酸不溶物。化学分析堆积物中90%以上为Fe2O3,检测结果见表2。

表2 弯头内粉末状异物分析报告 %

光谱分析结果符合GB 5310—2008中T91化学成分要求。爆口附近金相组织在机组试运行时即出现中等程度老化,是由于管壁超温运行造成的。短时间过热爆管主要有2种原因:运行调整不当造成管壁超温;由于管内介质流通不畅或堵塞造成管壁在短时间内超温爆破。对爆管附近和其他部位进行全面检查没有胀粗现象,管壁超温不是运行调整不当造成的,管内介质流通不畅甚至堵塞才是导致本次爆管的原因。

通常在高温氧化情况下形成的氧化皮以Fe3O4为主,一般呈片状,而本次爆管下弯管处堆积物91.72%为Fe2O3,呈粉末状,所以排除了高温氧化导致本次事故的可能。受热面内部所发现堆积物为基建施工期间在给水管路、省煤器、水冷壁内部存留氧化物造成。这些残留物质大部分存留在给水管路、省煤器管、水冷壁管内部,再加上此台发电锅炉为直流锅炉,没有排污系统,所以在机组运行中这些残留物随介质流动上升进入屏式过热器管内,逐渐堆积在过热器管屏弯头部位,最后造成管路堵塞,受热面管壁得不到内部介质冷却而超温爆破。

3 防止爆管的措施

为防止基建施工期间遗留在管内的异物在运行中堵塞管路,使介质流通不畅受热面管壁超温而爆管,点火前应对锅炉进行带压放水,多次冲洗,将沉积物冲洗除去;金属监督专责人对四管超温累计数据进行统计,以便确定四管超温区域,便于检修期间有目的性进行有效监督检查;启停炉时,监督检查运行人员严格控制升降温速率;机组停机在时间允许的情况下,均要安排对所有高温再热器、屏式过热器、高温过热弯头进行氧化皮检测;停机检修过程中,加强机组“逢停必查”的原则,通过射线检测或利用氧化皮检测仪,对高温过热器、高温再热器出口弯头及有可能堆积氧化皮部位100%进行氧化皮检测;保证炉膛吹灰器正常好用,确保运行人员对炉膛吹灰,定期清洁炉膛,增强炉膛吸热,降低过热器壁温;机组停炉时,运行人员应采用闷炉处理(约72 h),不得强制冷却,以防止氧化皮脱落。