机组启动投油对无烟气旁路脱硫系统的影响及防治措施

2014-04-03吴春华徐丰跃梁国军

吴春华,徐丰跃,梁国军

(1.国网吉林省电力有限公司电力科学研究院,长春 130021;2.吉林电力股份有限公司二道江发电公司,吉林 通化 1340033.国电吉林龙华蛟河热电厂,吉林 蛟河 132500)

火电厂石灰石-石膏湿法烟气脱硫技术日益成熟,在环境保护方面起到了重要的作用,但也存在烟气直接从旁路排放的现象。随着国家环保政策的日益严格,国家发展改革委员会和国家环保总局颁布的《燃煤发电机组脱硫电价及脱硫设施运行管理办法(试行)》中明文规定,新(扩)建燃煤机组建设脱硫设施时鼓励不设置烟气旁路通道。吉林省环境保护厅下发了《关于开展取消燃煤机组脱硫设施烟气旁路工作的通知》,要求吉林省内各火力发电企业进行脱硫烟气旁路封堵工作,实现脱硫装置与主机同步运行。但由于大多数机组采用小油或微油点火方式,未燃尽油污直接排入脱硫吸收塔,影响脱硫系统的稳定运行,因此必须采取有效的防范措施。

1 机组启动投油对脱硫系统影响分析

机组在启动及低负荷稳燃运行中需投油助燃时,未燃尽的油污随烟气进入脱硫吸收塔浆液中,烟气中的粉尘及油污被洗涤到吸收塔浆液中,使吸收塔浆液的杂质尤其是有机物含量增加,以300 MW机组为例,锅炉启动小油或微油点火,投油量为30 t左右,而此时电除尘器基本不投入运行或只投一、二电场运行,部分未燃尽油污及高浓度烟尘进入到脱硫吸收塔浆液中,对浆液品质造成严重的影响,由此导致一系列影响脱硫系统运行的问题。

1.1 脱硫效率降低

吸收塔浆液中含有的油污易在作为脱硫剂的石灰石、亚硫酸钙等固相颗粒的表面形成油膜薄层,阻止石灰石的溶解,降低浆液pH值,从而导致脱硫效率降低。此时即使增加石灰石浆液量,也不会提高吸收塔的脱硫效率。当脱硫系统在高pH值运行时,极易使亚硫酸钙的饱和度达到并超过其形成核作用所需的临界饱和度,在塔壁和塔内部件表面上形成结晶,随着晶核的长大,形成很厚的垢层,造成设备的堵塞。浆液中CaCO3含量超标,其本身较黏,且与烟气中二氧化硫继续反应,在反应过程中烟气温度较高,产生的石膏会快速析出堵塞喷嘴,使液气比降低,脱硫效率下降。

1.2 除雾器堵塞

浆液中的油污阻碍了亚硫酸钙和氧气的充分接触和反应,此时亚硫酸钙产物较多,即使氧化风机强制氧化,石膏的结晶和析出也受到了阻滞,难以形成石膏晶体,使吸收塔内浆液密度升高。由于亚硫酸钙及油污黏性较强,会粘附在除雾器叶片上,导致除雾器堵塞。同时还会造成脱硫装置内管道的结垢、堵塞,以及真空皮带机的滤布堵塞。浆液喷嘴堵塞后,局部形成烟气逃逸,烟气所带的石膏浆液(含量较高)快速到达除雾器,此时烟气温度较高,形成局部的干湿界面,造成CaCO3结垢,并难以清除,使除雾器堵塞。频繁冲洗除雾器破坏水平衡,会给运行调整带来很大困难。

1.3 吸收塔浆液溢流

浆液中油污在吸收塔循环泵、浆液喷淋层、搅拌器及氧化空气的共同扰动作用下,容易形成气泡,循环浆液泵将吸入大量的气泡,造成浆液循环泵的“气敷”和“汽蚀”使脱硫效率降低。

分散控制系统(DCS)应显示吸收塔内真实液位,由于气泡或泡沫的原因而使真实液位远高于显示液位,从而导致吸收塔间歇性溢流。浆液起泡溢流严重到DCS无法及时监测时就会导致事故发生。正常情况下,吸收塔浆液溢流后通过溢流管进入吸收塔区排水坑,再经由水坑泵打回吸收塔重复使用,不会带来其他影响。但是,当吸收塔浆液溢流量较大时,不能通过溢流管及时排放,就会从吸收塔入口烟道流向原烟道中,浆液中的硫酸盐和亚硫酸盐随浆液渗入到防腐内衬,使其体积膨胀,应力增大,导致防腐层的严重剥离损坏。浆液沉积在未做防腐的原烟道中,造成烟道的腐蚀,降低装置的使用寿命。同时烟道积灰严重增加,流通截面减少,烟道阻力增加。溢流浆液通过烟道,到达增压风机出口,溢流浆液会猛烈冲击正在运行的风机叶片,甚至造成叶片断裂,导致增压风机及主机停运。

1.4 石膏品质下降、pH计及密度计检测不准

脱硫系统正常运行时,石膏含水率设计值不大于10%。而在投油运行阶段,由于油污以及未完全氧化的亚硫酸产物等存在,对石膏脱水系统影响很大,旋流器和真空皮带机的效率下降,无法正常脱水,使石膏含水率高达27%,脱硫石膏颜色为暗黑色,石膏品质明显降低。氧化程度下降时,生成的CaSO3·1/2H2O得不到充分的氧化,一方面浆液中可溶性亚硫酸盐浓度增大将抑制CaCO3的溶解,使浆液中未反应的CaCO3浓度增大;另一方面会导致石膏中CaSO3·1/2H2O含量过高,脱水困难。经取石膏样品化验分析,CaSO4·2H2O(石膏)含量仅为43.89%,远低于90%的要求。[1]进入吸收塔浆液中的油污会污染pH计电极及密度计,影响浆液pH值及密度监测数据准确性,使脱硫系统的运行调整无据可依。

2 防治措施

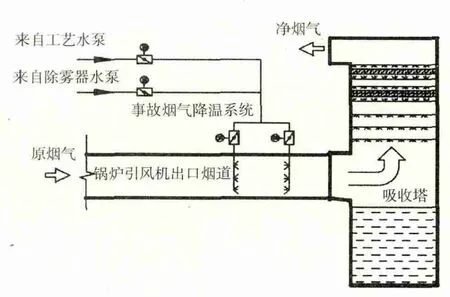

2.1 设置事故烟气降温系统

根据锅炉在启动及低负荷稳燃运行时烟气温度、成分等特征,为确保吸收塔内部件不受高温烟气冲击损坏,在引风机出口与吸收塔入口之间的烟道上设置2级事故烟气降温系统(见图1)。

图1 事故烟气降温系统

事故烟气降温系统是设置在烟道内部的管网式喷淋装置,喷淋装置覆盖整个烟道截面,其外部供水总管上设置电动阀门,可通过DCS实现在控制室远程操作。电动阀门与锅炉启停信号、烟气温度等参数信号联锁,实现电动阀门的自动开闭。事故烟气降温系统共设置2级喷淋降温装置。一级喷淋装置可以将烟气温度由160℃降至120~140℃,当锅炉运行时,烟气温度若超过160℃,启动一级喷淋装置,降低进入吸收塔烟气温度。一方面保护吸收塔内部构件及防腐;另一方面有利于SO2等酸性物质的吸收,确保脱硫率。在锅炉投油启动、循环泵全部因故障停运、脱硫系统断电的情况下,同时开启一、二级喷淋系统,可将烟气温度降至70~80℃,确保塔内的喷淋层、除雾器、防腐材料等的安全。

2.2 加消泡剂、增大废水排放量

在锅炉长时间低负荷投油稳燃运行时,添加消泡剂与油污发生化学反应,将有机物质分解,达到消除油污对浆液品质及系统安全运行影响的隐患。具体做法是在吸收塔地坑中加消泡剂,通过地坑搅拌器混合均匀后,由地坑泵输送至吸收塔内。由于消泡剂的成本较高,在锅炉长时间低负荷投油稳燃运行时,如果仅靠投加消泡剂来消除油污,会增加机组运行成本,因此消泡剂一般可与增加废水排放的措施配合使用,这样既可达到消除油污的目的,又可实现经济运行。

在锅炉长时间低负荷投油稳燃运行的情况下,由于通过高位溢流的浆液进入排水坑后又将重新回到吸收塔内,油污不能排出系统,长时间的循环,使得吸收塔内的油污富集,会造成浆液品质恶化。这种工况下,需保持脱硫废水的连续排放,并可开启石膏及废水旋流器的备用旋流子,通过石膏一级脱水系统的溢流,以排放废水的方式,将吸收塔内富集的油污强制排出系统,加大废水的排放量。保证塔内化学反应的正常进行及石膏晶体的生成和长大,控制吸收塔内氯离子质量浓度小于10000 mg/L,并尽量维持低值运行。

2.3 设置浆液抛弃系统及烟道排水点

将含油污的浆液排放至电厂的灰渣场(或经过处理的场地),作抛弃处理。在石膏排出泵的出口设置一条浆液抛弃管道,以备脱硫系统抛浆时启用。

在增压风机出口与吸收塔入口之间的烟道最低点设置烟道疏排水管道。如果发生塔内浆液向烟道倒流的现象,则倒流的浆液可通过烟道的疏排水管道排至脱硫岛内的地坑,避免溢流液冲击运行中的增压风机叶片而造成事故。

2.4 改变石膏脱水方式及提高亚硫酸钙氧化程度

正常运行时,石膏脱水系统一般采用一条真空皮带机运行,一条备用。在投油助燃后,脱硫塔内浆液密度升高,为降低浆液密度,尽量多排石膏或双真空皮带机运行,根据石膏排出量控制皮带脱水机滤饼层厚度,最大限度降低吸收塔内浆液密度,提高石膏品质。根据吸收塔运行情况调整氧化风机运行方式,提高氧化空气利用率。提高系统中 CaSO3·1/2H2O被氧化程度,有利于石膏脱水。

2.5 调整除尘器运行方式及改变锅炉点火方式

尽量燃用设计煤种,控制高硫分、高灰分燃煤量,如煤种较杂,必须做好燃煤的混烧和掺烧工作,防止与设计煤质偏差较大的燃煤集中燃用,为脱硫系统的安全稳定运行奠定基础。

锅炉在冷态启动时,将电除尘器一、二电场提前投运,由于一、二电场处理烟尘量较大,部分油污可随着烟尘去除,同时可降低脱硫系统入口烟气含尘量。待停止投油后,投入全部电场运行。安装等离子点火装置,避免锅炉启动投油对吸收塔浆液的污染,提高无旁路脱硫系统运行的可行性。

2.6 降低吸收塔浆液密度

锅炉投油后,吸收塔内浆液密度普遍比投油前高,即使采用双真空皮带机脱水,浆液密度的降低仍不足。为进一步降低吸收塔浆液密度,减少吸收塔的补充石灰石浆液量,使用除雾器冲洗水、地坑水排水对脱硫塔液位进行补充,稀释浆液以降低其密度。

3 结束语

由于取消烟气旁路,为达到要求的脱硫效率,减少机组停运率,要求脱硫装置主、辅设备与发电机组同等可靠、同步运行、同步检修,提高系统的安全性和可靠性。无旁路烟道的脱硫装置在机组启动投油和低负荷助燃运行时,只要在设计和运行上采取适当的技术措施,可以避免油污影响脱硫装置运行,实现脱硫装置与锅炉主机同步、长期、稳定运行。

为确保湿法脱硫系统的安全稳定运行,应加强脱硫系统设备的运行管理,及时消除设备缺陷;提高运行及检修人员的操作及维护水平。同时,加强化学监测管理,建立监测数据与运行操作的紧密联系,使监测数据真正起到监督、指导运行的作用。

[1]周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社.2007,102-105.