新掘主运大巷斜交穿越昌平运料巷综合掘进与支护技术研究

2014-04-02杨伯达李文亮付文刚赵维生

杨伯达,李文亮,付文刚,赵维生,冯 伟

(1.中煤集团山西金海洋能源有限公司,山西 朔州 036000;

巷道交岔点是指矿井中巷道交会或分岔处的一段巷道,该处因受两条或多条相交巷道的影响,围岩松软破碎,巷道跨度和顶板悬露面积大,加上交岔点附近巷道围岩应力变化的叠加影响,使交岔点处围岩应力复杂[1-4]。同时交岔点的稳定控制也受多种变形力学机制的影响,具有大变形、大地应力、支护难等特点[5-8]。对于立体交岔工程,由于其断面大、开挖扰动大,使得现场施工过程中施工难度很大。本文以新掘主运大巷斜交穿越昌平运料巷工程为背景,对大断面立体斜交岔点稳定性进行了研究。

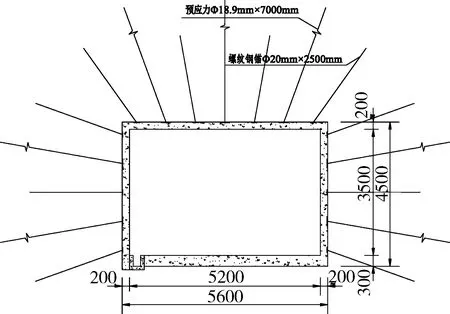

五家沟煤业在矿井扩建时,新掘主运大巷将与原昌平运料巷产生立体斜交叉(图1)。昌平运料巷,设计为矩形断面,净断面宽×高约为5000mm×3800mm,采用锚网喷支护。新掘主运大巷沿昌平运料巷底板掘进斜交穿越,设计为矩形断面,净断面宽×高约为5200mm×3500mm,采用锚网索喷支护。新掘主运大巷沿5-1煤顶板布置,该段煤层厚度平均为9.09m,巷道埋深约为204m。

图1 主运大巷与原运料巷位置关系

1 主运大巷掘进过程中围岩塑性区形成过程的数值模拟研究

不同强度折减系数条件下,主运大巷开挖后的围岩塑性区云图如下图所示。对在不同强度折减系数条件下的主运大巷开挖形成的围岩塑性区数值模拟结果进行素描汇总,如图2所示,围岩塑性区范围具体数值,如表1所示。

图2 开挖原主斜井与主运大巷后的塑性区素描(单位:m)

利用ABAQUS有限元数值模拟软件,实现了在主运大巷开挖后未施加支护基础上,利用分步开挖模拟得到了主运大巷斜交穿越昌平运料巷掘进施工过程中的围岩塑性区分布范围,以及主运大巷开挖对上层昌平运料巷的扰动范围,为昌平运料巷的预加固技术、主运大巷斜交穿越昌平运料巷掘进与支护技术及支护参数的合理选取提供依据。

2 支护方案

2.1 交岔点附近锚网索喷支护方案

在交岔区域边界沿两条巷道轴向各侧10m范围内为重点加固区域,采用锚网索喷支护结构。锚杆采用高强度左旋无纵筋螺纹钢锚杆,规格为φ20mm×2500mm。预应力锚索采用1×19股高强度低松弛预应力钢绞线制作,直径为φ18.9mm,长度为7000mm,孔径为φ30mm;锚杆(索)间排距为800mm×800mm。当完成全断面锚杆和锚索的安装后,进行全断面喷浆,以封闭巷道围岩及形成对锚杆和锚索的保护。喷射混凝土强度等级C30,厚度200mm,支护结构图如图3所示。

表1 主运大巷开挖后的围岩塑性区的变化范围

图3 交岔点附近锚网索喷支护结构(单位:mm)

2.2 交岔点区域支护方案

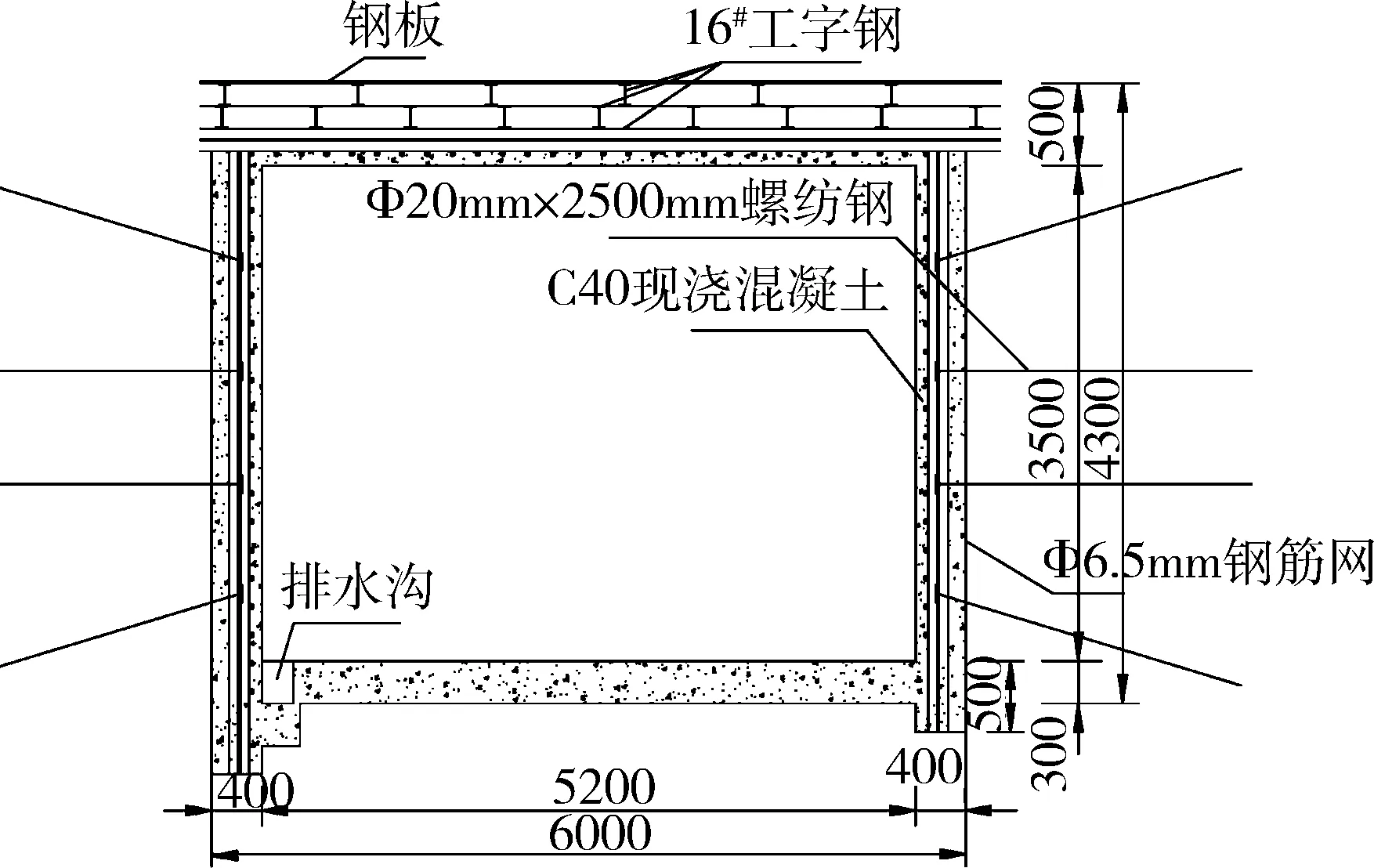

主运大巷斜交穿越昌平运料巷区段掘进与支护难度较大,主要采用工字钢支架和钢筋混凝土进行支护。工字钢支架选用16#工字钢,棚距750mm;每根棚腿采用4根锚杆与巷帮固定,在锚杆安装位置预留φ22mm的锚杆穿孔;在架设工字型钢支架时,架后铺设由φ6.5mm钢筋焊接而成的钢筋网,并初喷50mm厚混凝土作支架背板;然后在此基础上浇灌钢筋混凝土,各部位配筋量根据受力和结构要求进行调整,浇灌混凝土中面层钢筋均采用φ20mm螺纹钢,按@200mm×200mm布置,然后整体浇灌C40混凝土,保证钢筋保护层混凝土厚度不小于40mm,顶板工字钢和钢筋混凝土支护层总厚度为500mm,两帮处支护总厚度为400mm,如图4所示。

图4 交岔点区域支护结构(单位:mm)

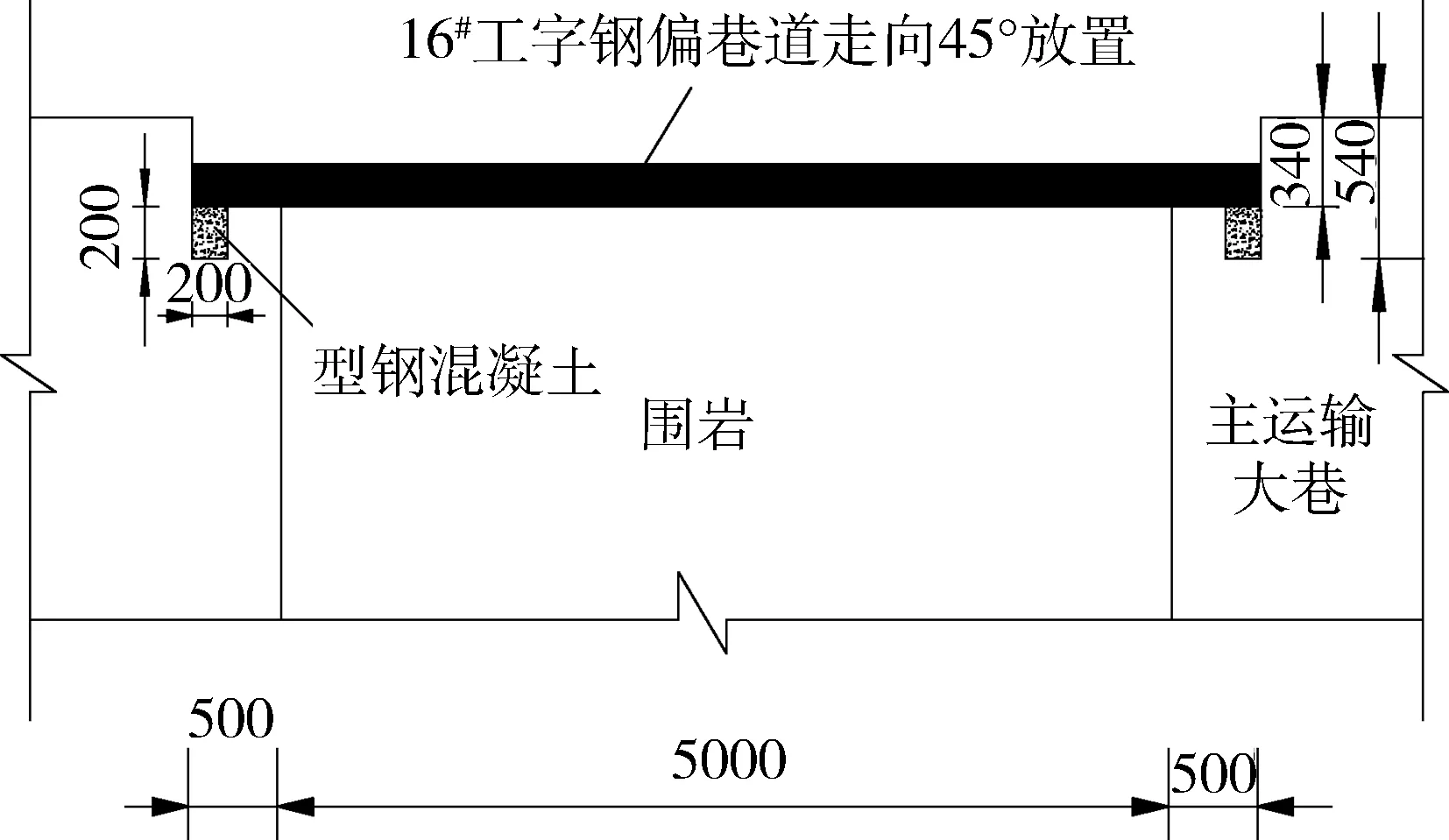

先将昌平运料巷原底板混凝土等进行拆除,然后将底板清理干净。底板要进行扩底处理,向巷道四周都扩大500mm,开挖深度距底板标高为340mm,如图5所示。扩底完成后在扩底处开挖沟槽,在槽中安设16#工字钢和现浇混凝土形成型钢。在型钢混凝土基础完成后,在其上部安设中间层型钢梁,在中间层型钢梁上方安设顶层型钢梁,在安设前在工字钢梁翼缘上预先打孔,将中间层型钢梁和顶层型钢梁用螺栓连接,要保证两层型钢梁的平稳搭接。

在顶层型钢梁上方铺设上层钢板,钢板采用花纹钢板。铺设上层钢板要布满整个巷道,并且上层钢板铺设后保证钢板顶部与昌平运料巷底板相平。型钢与钢板布置图,如图6所示。

3 现场监测与效果分析

表面位移变化情况时巷道稳定的直接表现,巷道开挖后,围岩不可避免的会产生形变,这些形变是多方位和动态的。为保证主运大巷掘进期间昌平运料巷的基本稳定,掘进期间对昌平运料巷及主运大巷进行了表面位移监测。

图5 昌平运料巷底板型钢混凝土布置(单位:mm)

图6 型钢与钢板布置

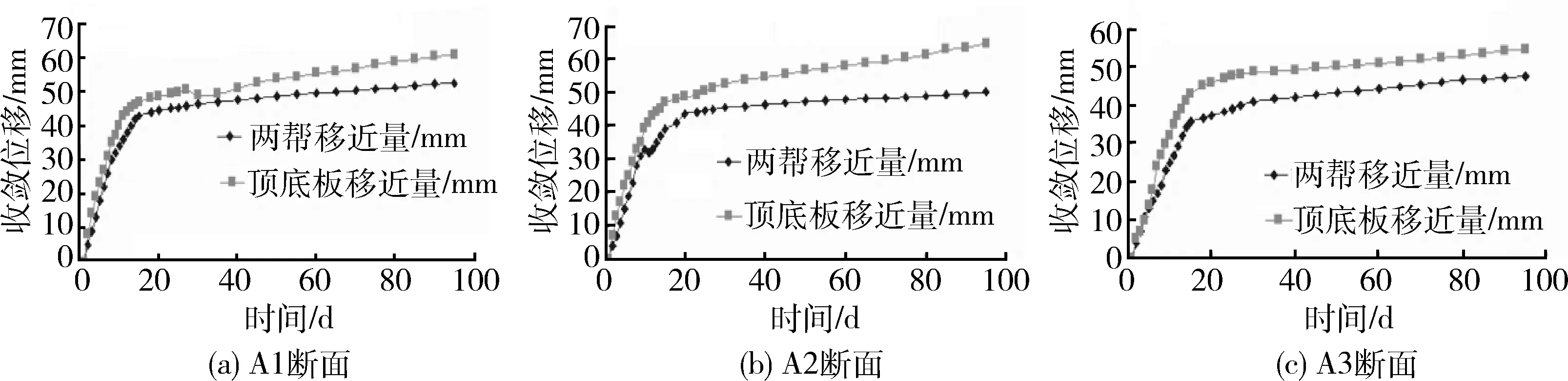

1)为保证主运大巷掘进期间昌平运料巷的基本稳定,掘进期间对昌平运料巷进行了表面位移监测。3个监测断面围岩表面收敛位移与时间关系如图7所示。

图7 围岩表面收敛位移与时间关系曲线

由图7分析可知,3个监测断面的围岩表面收敛位移均呈现“顶底板移近量大于两帮收敛值”的分布规律。底臌是造成巷道失稳破坏的重要因素,由于巷道底板所处的部位特殊,工作面装岩出矸和材料运输使得底板支护加固滞后于两帮和顶拱数十米,而且帮顶常用的支护加固方法难以在底板支护加固中实现,导致底板暴露时间长,支护加固强度低,底板应力由于高度集中而发生强烈的剪切滑移,宏观上表现即出现剧烈的底臌变形。

巷道变形经过一段时间调整期之后达到稳定状态,应变速率在1.0mm/d以下,总体变形在控制范围内。其中A1断面顶底板移近量达到61.03mm,水平收敛位移最大达到52.25mm;A2断面顶底板移近量达到64.78mm,水平收敛位移最大达到50.23mm;A3区段断面顶底板移近量达到54.87mm,水平收敛位移最大达到47.68mm。

2)为保证5201综放工作面回撤期间主运大巷支护结构的稳定和运输安全,对主运大巷的表面位移进行了监测。3个监测断面围岩表面收敛位移与时间关系如图8所示。

图8 围岩表面收敛位移与时间关系曲线

由图8分析可知,3个监测断面的围岩表面收敛位移均呈现“顶底板移近量大于两帮收敛值”的分布规律。巷道变形经过一段时间调整期之后达到稳定状态,应变速率在1.00mm/d以下,总体变形在控制范围内。其中B1断面顶底板移近量达到63.02mm,水平收敛位移最大达到55.48mm;B2断面顶底板移近量达到65.00mm,水平收敛位移最大达到51.48mm;B3断面顶底板移近量达到55.01mm,水平收敛位移最大达到45.43mm。

4 结论

1)考虑主运大巷开挖对昌平运料巷围岩稳定造成的相互迭加影响,数值模拟分析了主运大巷和昌平运料巷的变形与稳定机制,为确定昌平运料巷合理的超前预加固措施提供了依据。

2)立体斜交岔点受力条件复杂,在多重应力叠加效应下,产生了较大的应力集中情况。数值模拟结果表明:交岔点处围岩塑性区范围较大,围岩稳定性较差。

3)结合数值模拟计算结果,并运用动态施工力学理论研究主运大巷在开挖施工过程中的稳定性,为确定合理的主运大巷斜交穿越昌平运料巷的掘进施工工艺和合理的支护技术措施提供理论依据。提出了先对上部巷道进行锚网索喷预加固,而后对交岔点处进行型钢梁和型钢支架的联合支护方案。

4)现场监测结果表明,此方案有效地控制了交叉点围岩的变形与破坏,保证了围岩与支护结构的长期稳定及安全。

[1] 王成,张农,李桂臣.巷道交岔点的数值模拟分析与支护[J].采矿与安全工程学报,2008.25(4):384-387.

[2] 韩立军,付厚利.动压下集中交岔点加固技术研究[J].矿山压力与顶板管理,2001,18(3):34-36.

[3] 陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学出版社,1994:429-436.

[4] 郭保华,陆庭侃,田采霞.巷道交岔点稳定性影响因素的数值分析[J].采矿与安全工程学报,2008,25(2):192-196.

[5] 张生来.软岩巷道交岔点大冒顶处理实践[J].矿山压力与顶板管理,2003,20(4):22-23.

[6] 夏宇君,吴俊松,耿东坤,等.富水软岩大断面交岔点巷道失稳控制实践[J].煤炭科学技术,2011,39(7):31-34.

[7] 万世文.锚索托梁加强支护的应用及技术关键[J].煤炭科学技术,2007,35(9):26-28.

[8] 黄乃斌,孔德惠.大断面交岔点顶板变形与加固控制技术研究[J].采矿与安全工程学报,2006,23(2):249-252.