起泡剂对凝灰岩型氧化铜矿中微细矿泥可浮性的影响

2014-04-02左可胜郑贵山

熊 堃,左可胜,郑贵山

(长安大学地球科学与资源学院,陕西 西安 710064)

我国氧化铜矿储量丰富,但具有品位低、嵌布粒度细、矿泥含量高等特点,加之磨矿过程中氧化铜矿易过粉碎产生大量的次生矿泥,严重恶化浮选过程,因此,在浮选过程中控制微细矿泥的可浮性,对于改善氧化铜矿选矿技术指标具有十分重要的意义。对于新疆阿克苏地区的氧化铜矿,属于典型的火山凝灰岩型氧化铜矿,矿石含泥重,磨矿过程中次生矿泥多,对浮选过程产生了明显的影响。微细矿泥之所以对浮选过程产生影响,是因为微细颗粒有质量小、比表面积大的物理化学特性[1]。对于有用矿物微细颗粒,质量小、动量低,与气泡碰撞的机率就小,浮选速率低,回收率低;对于脉石矿物微细颗粒,比表面积大,对药剂的非选择性吸附,造成药剂耗量高,影响精矿品位;矿泥罩盖和异相凝聚,使得含微细矿泥的氧化铜矿浮选回收成为难题之一。

多年来,许多研究者致力于高含泥氧化铜石处理工艺的研究[1-2]。李荣改等[3]针对某高泥氧化铜矿制定出“预先脱泥+硫化钠诱导浮选”的工艺流程,有效避免了矿泥的不良影响。王成彦[4]研究了不同的浸出工艺,提出了基于低浓度氨堆浸的浸出—萃取—电积工艺,低浓度氨堆浸工艺处理低品位、高碱性脉石的氧化铜矿石是可行的。堆浸技术处理低含泥量大的氧化铜矿已取得了令人满意的效果,且实现了工业化生产,但对高含泥量的氧化铜矿,由于渗透性能差,堆浸工艺尚不成熟。尽管关于高泥氧化铜矿的处理工艺已有大量研究,但对凝灰岩型氧化铜矿中微细矿泥如何影响氧化铜矿物的可浮性及其机理的深入研究不多。本论文通过凝灰岩型氧化铜矿中微细矿泥(-20μm)浮选试验、润湿接触角测定和泡沫水回收率测定,考察起泡剂种类和用量对微细矿泥可浮性的影响,从而揭示微细矿泥影响氧化铜矿物浮选的机理,为凝灰岩型氧化铜矿的浮选提供理论指导。

1 试验原料与试验方法

1.1 矿样与试剂

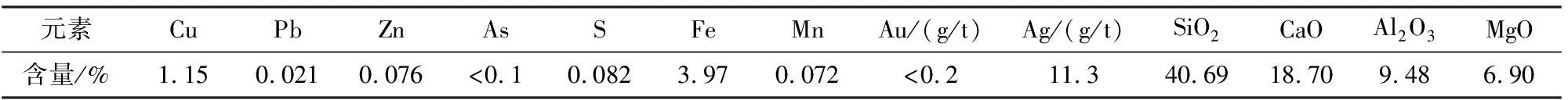

凝灰岩型氧化铜矿样品取自新疆阿克苏地区,经破碎、磨矿后,对-74μm含量85.2%的磨矿产品进行粒度分析,结果见表1。筛分分析结果说明该矿石含泥量大,次生矿泥多,其中-20μm微细粒级达65%,这部分微细粒的含铜品位为1.15%。对-74μm含量85.2%的磨矿产品进行分级,得到-20μm微细矿泥作为试验矿样。矿样经化学分析和X射线衍射分析,其结果见表2和图1。

表1 原矿粒度组成分析

表2 矿泥的多元素分析结果

表2中的多元素分析结果表明,矿泥含铜品位1.15%,是回收的主要成分,其余有用元素含量都很低,没有回收利用的价值。脉石成分中SiO2含量高达40.69%,CaO含量达18.70%,还有Al2O3和MgO,可见该矿石属于高含泥高钙镁脉石型铜矿。

图1为微细矿泥的XRD图谱,结果显示矿泥中的铜矿物主要以赤铜矿、孔雀石形式存在,还有少量硅孔雀石。脉石有石英、方解石、白云石、斜长石、绿泥石以及白云母等。

图1 矿泥的XRD图谱

试验用浮选药剂为松醇油,二乙二醇丁醚和MIBC起泡剂,均为工业浮选药剂。

1.2 实验方法

1.2.1 微细矿泥浮选试验

为了确保矿泥分散,分级后的矿浆不经过过滤、干燥,而直接用于浮选试验。根据矿浆浓度,每次取含微细矿泥50g的矿浆,加入0.5L挂槽浮选机中进行搅拌调浆,充气浮选5min,得到泡沫产品和尾矿,泡沫产品过滤、烘干、称重、制样后进行化验分析。

1.2.2 润湿接触角测定

采用德国KRUSS光学接触角测量仪DSA100,接触角测量范围在0°到180°。去离子水形成直径1mm的液滴,垂滴在矿物表面,自动基线调整,分析液滴形态。按照与浮选试验相同的调浆条件加药,把矿样放入药剂溶液中浸泡,并搅拌与浮选相同的时间,过滤干燥,使用HY-12型红外压片机压片,然后放在接触角测量仪的载物台上进行测量。

1.2.3 泡沫水回收率的测定

泡沫水是指浮选泡沫夹带的水,泡沫水回收率是泡沫夹带水量占浮选槽中总水量的百分数。试验在浮选槽容积为0.5L的XFD型单槽浮选机中进行,将450g水移入浮选槽,只加入一定量的起泡剂,搅拌1min,充气浮选,刮泡5min,泡沫水回收率计算见下式。

式中ε为泡沫水回收率,m为泡沫水重量。

2 结果与讨论

2.1 起泡剂用量对微细矿泥上浮率的影响

在无捕收剂存在的情况下,只添加起泡剂进行浮选,考察了起泡剂对矿泥上浮率的影响,结果如图2所示。由图2可知,随着起泡剂用量的增加,微细矿泥上浮率增加,上浮产品中铜回收率与上浮率基本一致。无起泡剂时,上浮率为0;添加20g/t起泡剂后,矿泥的上浮率和铜回收率提高,达到30.68%和34.52%;继续增加起泡剂用量,微细矿泥上浮率和铜回收率增加平缓。

图2 起泡剂用量对微细矿泥可浮性的影响

对浮选产品进行化验,上浮产品含铜品位1.20%,浮选尾矿含铜品位0.9%,二者与微细矿泥含铜品位很接近,说明起泡剂的使用没有使矿泥中的氧化铜矿物得到富集,铜矿物只是随微细矿泥的上浮而无选择性地上浮。

2.2 起泡剂对微细矿泥润湿接触角的影响

起泡剂的使用,使微细矿泥的上浮率增加,导致这一结果的可能原因一是矿泥表面具有天然疏水性,一是泡沫夹带矿浆使矿泥进入泡沫层。为了查明起泡剂影响矿泥上浮率的机理,测定矿泥的疏水性和考察泡沫水回收率是必要的。对矿泥的润湿接触角进行了测定,结果表明,微细矿泥的润湿接触角为16.5°,天然疏水性很差,说明矿泥并非因自身可浮而上浮。对与起泡剂作用后的微细矿泥也进行了润湿接触角测定,结果表明,与松醇油作用后,矿泥的润湿接触角为16.8°。该结果显示,与起泡剂作用后,矿泥的疏水性并没有增加,可见,无捕收剂体系中,微细矿泥上浮的原因不是起泡剂与其作用提高了矿泥的疏水性。

图3 接触平衡示意图

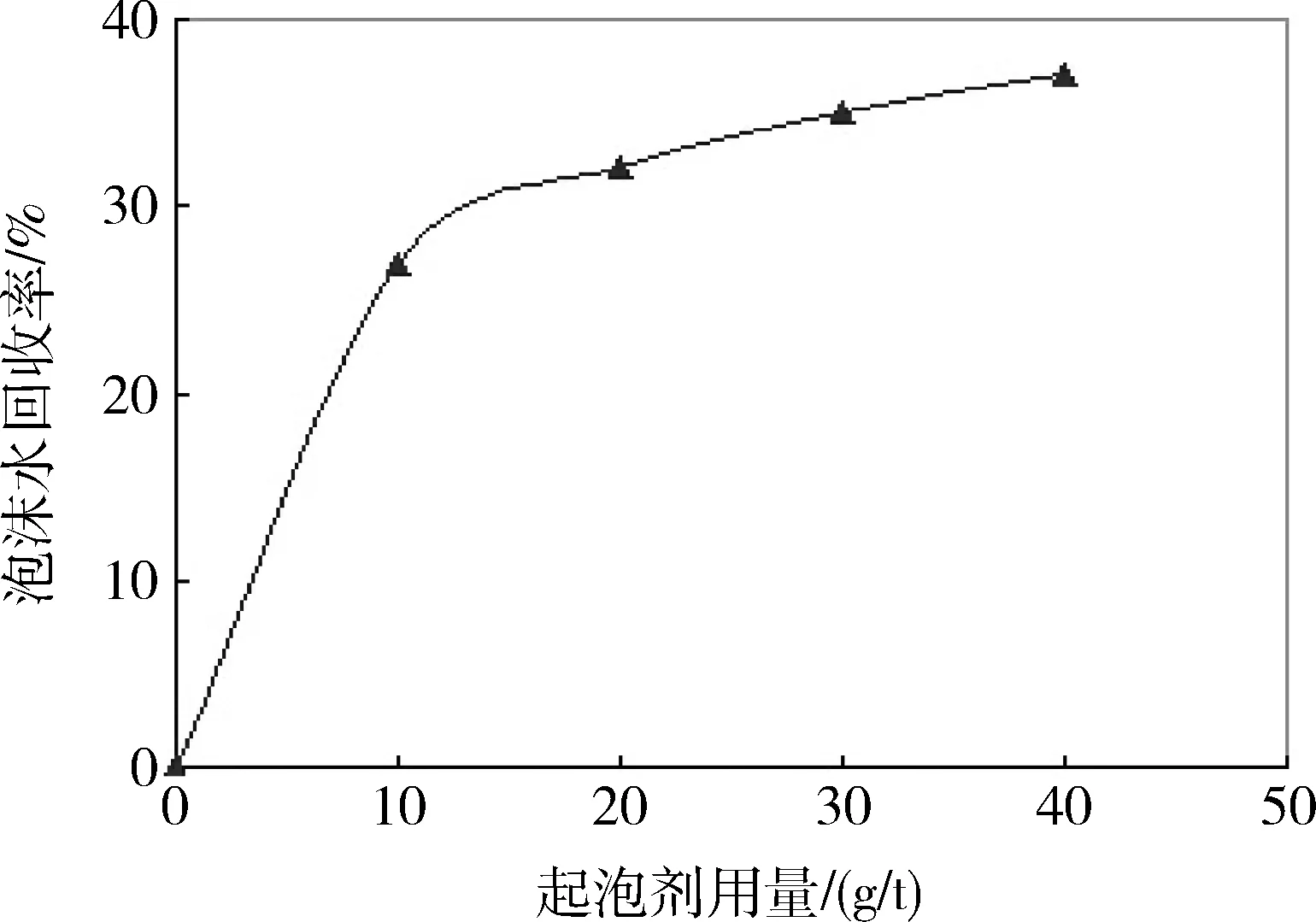

2.3 起泡剂用量对泡沫水回收率的影响

在没有微细矿泥存在的情况下,清水中添加起泡剂增加浮选泡沫,浮选泡沫中夹带的水量与起泡剂用量的关系如图4所示。

图4 起泡剂用量对泡沫水回收率的影响

由图4可以看出,随着起泡剂用量的增加,泡沫水回收率升高。起泡剂用量在40g/t以下时,起泡剂对泡沫水回收率的影响很大,继续加大用量,起泡剂对泡沫水回收率的影响不显著,说明起泡剂在一定用量范围内,对泡沫水回收率具有显著影响。

将起泡剂用量对微细矿泥上浮率的影响与起泡剂用量对泡沫水回收率的影响结合起来分析,可以看出,不同的起泡剂用量下,泡沫水回收率与微细矿泥的上浮率和铜回收率三者具有良好的对应关系。即随着起泡剂用量的增加,泡沫水回收率上升,微细矿泥的上浮率和其中铜的回收率也增加,且三者的增加趋势是一致,可以得出结论,起泡剂通过影响泡沫水回收率,造成严重的泡沫夹带使微细矿泥上浮。

浮选过程中,微细矿泥被泡沫水夹带而上浮,因此,微细矿泥夹带的程度与泡沫水的回收率有密切关系。也有研究表明,泡沫水的回收率对非硫化矿脉石回收率的影响表明,微细粒脉石被夹带进入精矿的回收率正比于水的回收率[5-6]。因此,减弱微细矿泥的上浮,可以通过严格控制起泡剂用量或选择一种合适的起泡剂等方式,降低泡沫水回收率来实现。

2.4 起泡剂种类对微细矿泥上浮率的影响

为了降低泡沫水对矿泥的夹带,选择三种起泡剂进行了比较,这三种起泡剂及其用量对矿泥上浮率的影响如图5所示。由图5可以看出,使用不同种类起泡剂,微细矿泥的上浮率有所不同,上浮率按二乙二醇丁醚、MIBC、松醇油依次降低。说明起泡剂种类会对微细矿泥的上浮产生一定的影响。同时,无论哪种起泡剂,其用量增加,矿泥上浮率随之增加。因此,选择一种合适的起泡剂和尽可能降低起泡剂用量是减轻微细矿泥上浮的有效措施。

图5 起泡剂种类对微细矿泥上浮率的影响

3 结论

1)凝灰岩型氧化铜矿中微细矿泥天然疏水性低,起泡剂不能增加矿泥的疏水性,但起泡剂的使用会显著增加矿泥进入浮选精矿的数量,起泡剂对矿泥的上浮具有重要影响。

2)随着起泡剂用量的增加,泡沫水回收率,微细矿泥的上浮率和铜的回收率都增加,且三者的增加趋势一致,起泡剂通过提高泡沫水回收率,造成严重的泡沫夹带使微细矿泥上浮。

3)不同种类起泡剂对微细矿泥的上浮率有不同的影响,影响的程度按二乙二醇丁醚,MIBC、松醇油依次降低。为减少凝灰岩型氧化铜矿浮选中矿泥因泡沫夹带进入精矿,选择合适的起泡剂和尽可能降低起泡剂用量是必需的。

[1] 刘殿文,方建军,尚旭,等.微细粒氧化铜矿物难选原因探讨[J].中国矿业,2009,18(3):80-82.

[2] 姚高辉,吴爱祥,胡凯建,等.高含泥碱性氧化铜矿堆浸渗透性影响因素分析[J].矿冶工程,2011,31(4):1-4.

[3] 李荣改,宋翔宇,乔江晖,等.含泥难选氧化铜矿石选矿工艺研究[J].矿冶工程,2008,28(1):46-50.

[4] 王成彦.高碱性脉石低品位难处理氧化铜矿的开发利用—浸出工艺研究[J].矿冶,2001,10(4):49-53.

[5] 卢毅屏,龙涛,冯其明,等.微细粒蛇纹石的可浮性及其机理[J].中国有色金属学报,2009,19(8):1493-1497.

[6] 熊堃.高泥赤铜矿型氧化铜矿浮选试验及理论研究[D].昆明:昆明理工大学,2011.