矿用泥沙分级水力旋流器的压力调控研究

2014-04-02蔚志恒姚绍武张文彬姚一凡

蔚志恒,姚绍武,张文彬,姚一凡

(1.神华乌海能源有限责任公司,内蒙古 乌海 016000;2.湖州新开元碎石有限公司,浙江 湖州 313022)

水力旋流器是利用旋流力场进行分离的设备,运转部件,结构简单、处理量大、操作维护便利,主要用于悬浮液的浓缩以及细粒物料分级、分选,广泛应用于矿业、建材、石油、环保等领域。水力旋流器的入料进人旋流器后形成旋流,在中心轴附近的矿浆沿轴向朝着溢流管的方向运动(内旋流),外侧矿浆则以向底流口的运动为主(外旋流)。悬浮液中的颗粒因离心沉降和干扰沉降产生分离趋势:沉降速度小于临界速度的颗粒(细颗粒、轻颗粒)主要进入内旋流,从溢流管排出,而沉降速度大于临界速度的颗粒主要进入外旋流由底流口排出。由于干扰沉降效应,颗粒的沉降速度同时受颗粒的粒度、密度、形状等因素的影响,因此,旋流器中同时存在分级作用与浓缩作用。在生产实践中,操作人员出于提高底流浓度、降低分级粒度、改善底流后续处理环节效果(如脱水、磨矿等)等的考虑,往往盲目提高入料压力,虽然浓度提高,但分级旋流器溢流跑粗和底流夹细情况可能加剧、降低分级效率、影响整体工艺效果。

本文结合直径250mm水力旋流器用于泥沙分离的工业实践,研究了入料压力对既定结构旋流器的分级和浓缩效果的影响,以期为分级旋流器的合理选型操作提供借鉴和指导。

1 试验部分

实验用水力旋流器的直径250mm,底流口直径75mm,锥角20°,在系统中6个一组并联配置,共设两组。处理对象为泥沙悬浮液。旋流器的入料浓度12%~13%左右;采用标准套筛对悬浮液中固体进行湿法筛分的粒度组成见表1。

表1 旋流器的入料粒度组成

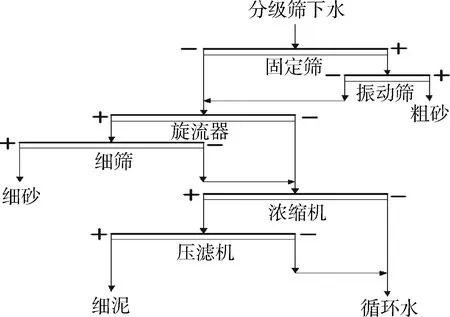

旋流器通常与固定筛、振动筛或者高频筛等搭配使用,实现细粒物料的脱水、脱泥。在图1所示的工艺系统中,该旋流器的主要作用是实现0.045mm的分级,同时需要尽量提高底流浓度,改善底流的后续脱水作业条件。

图1 常见旋流器分级脱水流程

由于是工业性试验,系统中旋流器的结构参数固定不变,主要考查实践中的主要操作参数——入料压力的影响。在工业运行期间,分别选定0.08MPa、0.10MPa、0.12MPa及0.14MPa四种入料压力条件进行试验。

2 结果与探讨

本文重点研究了旋流器的分级与浓缩效果受压力影响的规律。选用旋流器的分级效率和底流浓度作为考查指标。分级粒度为0.045mm,分级效率通过汉考克综合效率公式计算确定。

(1)

式中:α为入料中-0.045mm物料含量,%;β为溢流中-0.045mm物料含量,%;θ为底流中-0.045mm物料含量,%。

2.1 入料压力与分级效果

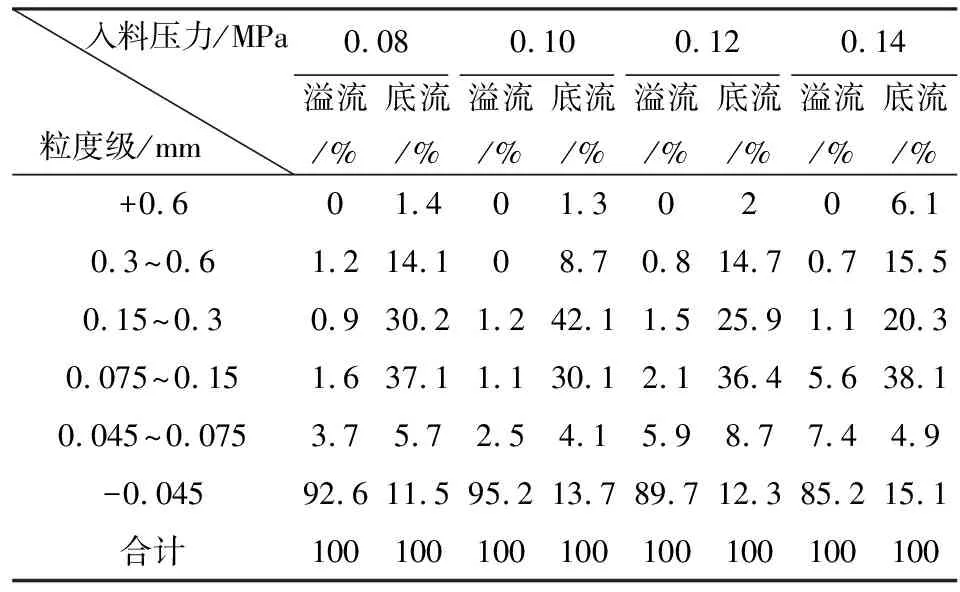

对应条件下的旋流器底流和溢流的粒度分布见表2。由式(1)计算确定的分级效率见表3。

表2 不同入料压力下旋流器溢流和底流固体的粒度分布

表3 分级粒度为0.045mm时旋流器分级效率参数

当入料压力为0.08MPa时,旋流器溢流中,粒度小于0.045mm的颗粒占92.6%,粒度大于0.045mm的颗粒占7.4%;旋流器底流中,粒度小于0.045mm的颗粒占11.5%。底流中,颗粒含量主要分布在[0.045,0.3]mm粒级区间内,底流浓度为1066g/L,该条件下旋流器的分级效率为80.8%。

当入料压力为0.10MPa时,旋流器溢流中,粒度小于0.045mm的颗粒占95.2%,颗粒粒度大于0.045mm的颗粒只有4.8%,溢流跑粗有所下降;但旋流器底流中的夹细量有所增加,底流中粒度小于0.045mm的颗粒超过10%(达13.7%),说明随着入料压力的增加,旋流器内部流速加快,离心力加大,造成-0.045mm颗粒进入底流的概率增大。底流中,颗粒含量主要分布在[0.045,0.3]mm粒级区间内,底流浓度为1174g/L,该条件下旋流器的分级效率为83.5%。

当入料压力为0.12MPa时,旋流器溢流中,粒度小于0.045mm的颗粒占89.7%,粒度大于0.045mm的颗粒占10.3%,溢流跑粗的量增加;旋流器底流中,颗粒粒度-0.045mm的颗粒占12.3%,底流夹细量较入料压力1.0kg时有所下降,说明入料压力过大时,旋流器底流口不能及时将沉砂排出,造成大量分级粒度以上的颗粒由溢流端排出。底流中,颗粒含量主要分布在[0.045,0.3]mm粒级区间内,底流浓度为1206g/L。该条件下旋流器的分级效果有下降趋势,旋流器的分级效率为75.3%。

当入料压力为0.14MPa时,旋流器溢流中,粒度小于0.045mm的颗粒占85.2%,粒度大于0.045mm颗粒占14.8%,溢流跑粗量增加;旋流器底流中,粒度小于0.045mm的颗粒占15.1%,底流夹细量持续增加。即压力增加到一定程度,随着压力的增加,旋流器溢流跑粗及底流夹细现象严重,旋流器内部流态紊乱。底流中,颗粒含量主要分布在[0.045,0.3]mm粒级区间内,底流浓度为1217g/L,该条件下旋流器的分级效率为65.5%。

通过上述分析,对水力旋流器而言,当操作压力小于最佳分级效率时,旋流器的跑粗情况随压力的增大有所改善,但是底流的夹细情况总体是随压力的增加而增加。当压力增加到最佳分级效率区间以上时,由于离心因素的增大、锥段浓度的提高、干扰沉降效应的加剧,使得溢流跑粗和底流夹细都加剧,导致分级效率快速下降。

2.2 旋流器的入料压力与浓缩效果

旋流器的底流浓度可以直观地反映其浓缩效应。在工程实践中,通常既希望旋流器有较高的分级效率、也期望旋流器有较高的浓缩度。如在选煤中的煤泥处理流程中的分级、选矿中闭路磨矿流程中的分级等,往往都希望旋流器底流浓度高一些,以改善后续底流脱水作业的效果。

图2是直径250mm旋流器的分级效率和底流浓度随入料压力变化的情况。由图2可以看出,随着旋流器入料压力增加,其分级效率呈先增后降趋势,且下降时的降幅较大;底流浓度亦呈先增后降趋势,但两条曲线拐点的间距较大。

图2 旋流器分级效率与底流浓度综合曲线

当入料压力从较小值逐渐增大时,颗粒受到的离心力作用亦增加、颗粒加速沉降,有利于按粒度分离,旋流器处理量增大、分级效率提高、底流浓度也随之增加;但当入料压力持续增加时,干扰沉降的趋势加剧,同时由于短路流效应,颗粒分级的同时分选效应也有所加剧,导致溢流跑粗和底流加细现象,分级效率降低。

干扰沉降趋势往往随浓度的提高而加强,干扰沉降现象越突出,水力分级的效率越低。因此,在实践中水力旋流器的压力应当合理的进行调控,避免因盲目提高浓度造成旋流器分级效应的严重损失。

直径250mm水力旋流器泥砂分级的工业性实验表明,旋流器分级的高效区与浓缩的高效区存在较大的偏离。应根据旋流器在系统中的功能定位,合理选择其高效作业区。由于自身结构及处理对象的差异,旋流器在生产实践中不可能存在一个普适的工况。对于本实验中的250mm泥砂分级旋流器而言,其最大压力不宜超过0.10MPa。该压力下,旋流器分级效率为83.5%,底流浓度为1174g/L,既具有高分级效率及高浓缩效率,又可为高频筛提供良好的入料条件。

2.3 旋流器的最佳通过能力

合理、稳定的处理量是旋流器保持高效运行的前提。实际选型时往往参考的是生产厂家推荐的处理量范围的中值,缺乏科学性。为了做到合理选型,建议最佳效果对应的操作参数和结构参数,通过公式(2)计算确定其合理的通过量。

(2)

式中:qm为旋流器生产能力,m3/h;ΔPm为入料压力,MPa;ρm为入料矿浆密度,t/m3;D为旋流器直径,cm;do为溢流管直径,cm;di为入料管直径,cm。

本研究中,旋流器的结构及操作参数如下:D=25cm、do=8.0cm、di=7.5cm、ΔPm=0.1MPa、ρm=1.1t/m3。由上式确定的单台旋流器的生产能力为qm=57.2m3/h,可作为相关应用的选型参考依据。

3 结论

1)水力旋流器的操作压力同时影响其分级效果与浓缩效果,特定结构水力旋流器的最佳分级效率与浓缩效果往往对应于不同的入料压力区间。

2)旋流器的底流浓度随着旋流器入料压力增高而增高。

3)在临界点之前,旋流器的分级效率随着压力增加而增加;过了临界点后,分级效率随着入料压力增加快速下降。

因此,在泥砂分级旋流器的操作中,不能为了提高底流浓度而片面地增加入料压力,否则可能造成分级效率的严重损失。而且以分级效率最高时对应

的入料压力值来核定水力旋流器的处理能力更科学。

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2005:133-137.

[2] 孙玉波.浅谈水力旋流器的工作原理和影响参数[J].矿业快报,2003(1):5-7.

[3] 庞学诗.水力旋流器技术与应用[M].北京:中国石化出版社,2010:189-191.

第七批国家地质公园资格名单公布

国土资源部近日发布通知,公布了第七批国家地质公园资格名单。

此次获批的22处国家地质公园资格名单为:湖北恩施腾龙洞大峡谷地质公园、广西都安地下河地质公园、湖南通道万佛山地质公园、湖北长阳清江地质公园、山东昌乐火山地质公园、辽宁锦州古生物化石和花岗岩地质公园、内蒙古清水河老牛湾地质公园、湖南安化雪峰湖地质公园、山西榆社古生物化石地质公园、安徽灵璧磬云山地质公园、吉林四平地质公园、福建清流温泉地质公园、福建三明郊野地质公园、广西罗城地质公园、江西石城地质公园、甘肃宕昌官鹅沟地质公园、内蒙古四子王地质公园、安徽繁昌马仁山地质公园、甘肃临潭冶力关地质公园、江苏连云港花果山地质公园、黑龙江山口地质公园、辽宁葫芦岛龙潭大峡谷地质公园。