超超临界机组水冷壁向火侧裂纹和高温腐蚀原因分析

2014-03-30蒙殿武沈全宏王力强董志红

蒙殿武,沈全宏,王力强,董志红

(1.江苏大唐国际吕四港发电有限责任公司,江苏 启东 226246;2.成都大学工业制造学院,四川 成都 610106)

超超临界机组水冷壁向火侧裂纹和高温腐蚀原因分析

蒙殿武1,沈全宏1,王力强1,董志红2

(1.江苏大唐国际吕四港发电有限责任公司,江苏 启东 226246;2.成都大学工业制造学院,四川 成都 610106)

15CrMo合金管在锅炉水循环中常发生管壁开裂、腐蚀等现象.对使用2年的15CrMo合金管在锅炉上产生的裂纹进行分析.结果表明,管壁开裂均为单一裂纹,主要分布在水冷壁高温焊接区,向火面腐蚀较严重,且组织已球化,表现为高温腐蚀,由于焊接区应力集中,高温下易产生疲劳裂纹.

15CrMo合金管;高压锅炉;裂纹;腐蚀

0 引言

江苏大唐国际某电厂超超临界1号、2号机组自2010年3月投运后,相继发生多次爆管现象.该锅炉采用П型布置、单炉膛、改进型低NOx PM(Pollution Minimum)主燃烧器和MACT(Mitsuibishi Advanced Combustion Technology)型低NOx分级送风燃烧系统、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热.锅炉采用平衡通风、紧身封闭布置、固态排渣、全钢构架、全悬吊结构.

2013年,在一次维修检查中发现1号炉水冷壁前墙左部的不同管子焊缝处及管子高温区向火侧距中间集箱引出弯管下部约1 m(即两侧管子的引入引出弯管处)高度,管子母材发生多处横向裂纹缺陷,同时还发现后墙相同高度管子母材存在大面积表面横向裂纹缺陷及高温腐蚀迹象,且裂纹多出现在向火面.

该锅炉水冷壁管采用的是15CrMo钢材质,这种材料具有良好的高温持久强度、热稳定性和高温抗蠕变能力等性能,材料中各个元素发挥着各自的作用,分别起到固溶强化、弥散强化、提高钢的抗氧化性和抗腐蚀性等作用,在发电厂锅炉的水冷壁、过热器中获得广泛应用[1-2].但这种材料在热电厂长期的使用过程中,常常会发生氧化腐蚀,降低锅炉管的有效壁厚,阻碍蒸汽流的流动,导致局部工作压增大,给安全生产带来较大的隐患[3-4].

本研究针对上述状况对15CrMo合金管高温受热面水冷壁管的开裂及腐蚀问题进行分析,详细阐述了其开裂原因.

1 材料与方法

1.1 样品处理

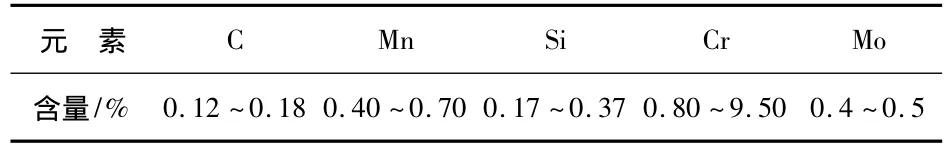

将报废的15CrMo合金管进行基体切割处理,规格为Φ28.6×6.5.将切割的样品进行微处理,去除表面的锈垢,超声清洗后检测分析.15CrMo合金管的主要成分如表1所示.

表1 15CrMo合金管的主要成分及含量

1.2 试样表征

管材试样表征程序为:通过光学显微镜对管材样品裂纹进行宏观观察;通过扫描电镜和能谱分析仪对裂纹处进行组织观察和成分分析;通过拉伸试验和布氏硬度测试对试样进行力学性能分析,拉伸样条制备3个,硬度点随机选择3个,取平均值作为检测结果.

2 结果与分析

2.1 宏观检测

经观察,水冷壁管焊缝裂纹宏观长度约为500 mm,其分布位置如图1所示.裂纹上尖端(图1所示位置3)距焊缝炉右侧边缘约14 mm,在靠炉右侧边缘约1/3位置;裂纹下尖端(图1所示位置4)距焊缝炉右侧边缘约20 mm,在靠炉右侧边缘约1/2位置.对裂纹尖端及部分位置细磨后用5X放大镜观察,发现裂纹整条为单一曲线,未见明显分叉,裂纹尖端亦未见分叉,且裂纹部分位置未相连,为断续形貌(见图2),管材向火面有明显的横向裂纹(见图3).

图1 管道顺时针流向的正视图

2.2 拉力试验

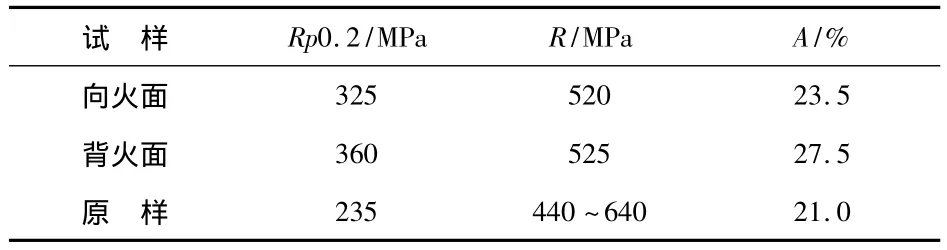

选择未开裂区域的15CrMo合金管进行拉伸试验结果如表2所示.

表2 拉伸试验结果

根据GB/T 228-2002《金属材料室温拉伸试验》的相关标准,试样的力学性能合格,但相对于背火面,试样向火面拉力强度明显下降.

2.3 硬度测试

15CrMo合金管不同位置点的布氏硬度检测结果如表3所示.

表3 15CrMo合金管不同位置的硬度值

从表3数据可见,除了焊缝硬度略高于DL/T 438-2009《火力发电厂金属技术监督规程》标准规定值(118~180 HB)外,其余所检部位硬度测试值均在规定范围内.

2.4 显微组织观察

将裂纹管段纵剖并进行微观组织形貌观察发现:纵向断面可见多条垂直于管壁由外壁向内壁扩展的裂纹(见图4(a)),裂纹贯穿整个壁厚,管子内壁则未发现有肉眼可见的裂纹;横向裂纹密集区域有轻微胀粗鼓起,最大处管径测量为29.4 mm.此外,试样表面经过轻微腐蚀处理后在显微镜下观察(见图4(b)、(c))可见,外壁多处出现深入基体的裂纹,有的较深,最深处超过1 mm,大部分为较浅的开裂,小于0.5 mm,基本呈穿晶形貌,裂纹内部充满灰色氧化物.向火面、背火面显微组织(见图5)均为δ铁素体+珠光体,向火面珠光体开始分散,δ铁素体基体析出大量碳化物,组织已轻度球化,成分严重偏析,背火面组织未球化.由于δ相本身热塑性较低,在加热过程中性能降低,因此裂纹极易在晶界处产生并扩展,最终导致15CrMo钢管报废.

图4 裂纹显微组织观察

图5 管材显微组织结构

从金相显微组织(见图5)来看,向火面管材外壁和内壁没有显著的温度梯度,显微组织老化程度没有明显区别,管子除焊缝边缘开裂泄漏外,其他部位未见密集的横向开裂;横向开裂处外壁相对于内壁老化程度明显加重,存在明显的温度梯度.由此可见,横向开裂与管子厚度方向的温度梯度有某种内在联系,管子外壁可能存在局部高温.

除焊缝处有内壁裂纹外,横向开裂均出现在水冷壁管向火面外壁位置,说明横向开裂必然与温度或向火面烟气腐蚀有关.

将管材向火面表面覆盖较厚的灰焦层除掉,可见红褐色氧化层,厚约0.1 mm,进一步去除氧化层后可见明显的凹凸不平的腐蚀平面,经壁厚测量,腐蚀处减薄约0.4~0.8 mm.从外观来看,此处为典型的高温腐蚀形貌,但管壁无明显膨胀现象.这些腐蚀区域多分布在壁温较高的向火面,尤其是在管头局部宽鳍片密封位置,横向裂纹较多,而在背火面腐蚀较轻.此种情况产生原因应与水冷壁管道局部超高温或向火面烟气腐蚀有关.同时,15CrMo合金管是用实心管坯经穿孔后轧制而成,因此在这个过程中会产生局部应力集中及成分偏析等状况,在焊接热影响区,晶体发生偏析,在晶界上形成低熔点共晶体,降低了材料的晶界强度和塑性,增加了结晶裂纹的倾向,裂纹敏感度增加,在高温下所承受的弯曲应力较大,并且管壁承受高温,外表面温度每升高50℃,腐蚀程度则增加一倍,最终导致焊缝处产生裂纹[5-6].此外,煤炭中大量的硫也是造成管壁产生高温腐蚀的主要原因.煤在炉内燃烧不完全,将造成局部供氧不足产生较多的硫化氢气体,并与氧化铁发生反应,直接腐蚀管壁.同时,管壁附近的烟气,如NaOH、SO2、HCl、H2S 等,含腐蚀性气体成分较多,且处于还原状态,随着温度降低,沉积加快,引起管材受热面腐蚀[7].

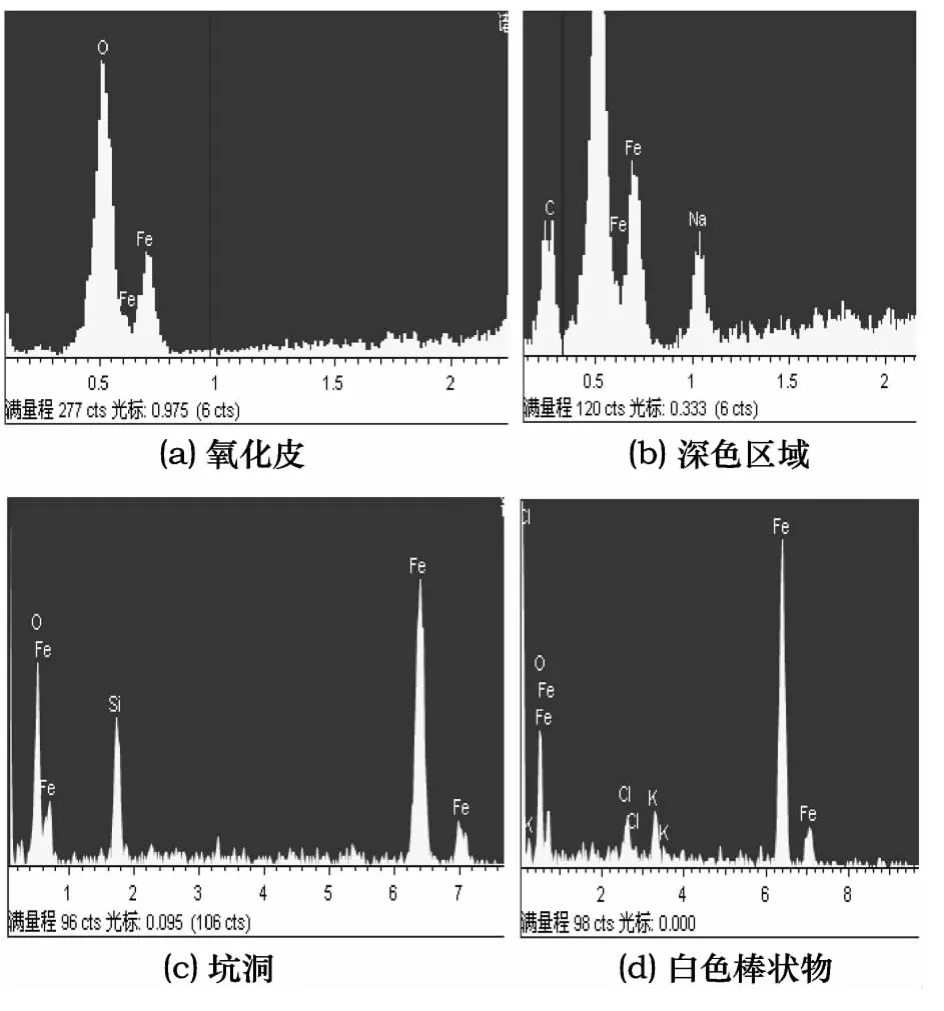

2.5 扫面电镜观察及成分分析

管材开裂区域的扫描电镜观察结果如图6所示.图6中,浅灰色为基体,深色为氧化皮,氧化皮开裂内部为破碎的颗粒,并发现有大量坑洞和少量块状深色区域,在深色区域内部有白色短棒状物(见图7).对这几个区域进行成分分析发现:开裂处的基体成分(见图8(a))主要是Fe,O,S,形成了Fe2O3和Fe3O4;部分S元素易和O结合形成硫酸根离子(或亚硫酸根等),在高温下发生硫腐蚀,即属于电化学腐蚀;鼓起片状物中除含有基体成分外(见图8(b)),还含有少量的Cr,生成了一定量的FeCr2O4,说明在内氧化层,即鼓起部位Cr的含量较高,形成一定量的富集,表明高温蒸汽会导致这一现象发生.

图8 基体材料的能谱分析

图9 开裂处氧化皮与异物的能谱分析

管材开裂处深色区域的成分分析结果如图9所示.氧化皮的成分主要是Fe3O4(见图9(a)),裂缝内的深色区域的破碎颗粒主要为Fe的氧化物,也含有少量的C和Na(见图9(b)).坑洞内除了有Fe和O外,还有大量的Si元素,根据O的原子百分比,坑洞内应为Fe3O4和SiO2(见图9(c)).深色区域内白色短棒状物根据其元素成分应为Fe3O4和KCl(见图9(d)).据此可以判断,开裂处贯穿表面氧化皮,还有许多腐蚀产物,在腐蚀产物内部发现许多坑洞,这是因为氧化铁并不致密,尽管Fe2O3致密性较好,但在高温热应力作用下,致密性大大降低而形成疏松的结构.在高温下,水分子分解给气体分子及金属离子扩散提供了有利条件,加速了15CrMo合金管的氧化[8].同时,加热后燃料煤灰成分,如硫化氢等腐蚀性气体,加速其氧化腐蚀,而白色短棒状物质应为熔融态煤灰冷却后析出的盐,该处腐蚀为熔融盐状态下的电化学腐蚀.

3 结论

15CrMo合金管在发电厂锅炉水管循环中长期使用会出现开裂现象,向火面会产生高温腐蚀,在焊缝区和管段处,焊缝尤其显著,主要原因是焊接区熔池内发生偏析、应力集中所致,且高温下组织粗大导致裂纹向晶界处延展.锅炉水管向火面的高温腐蚀除了与温度有关外,烟气中的还原气体也加速管壁的腐蚀.需说明的是,15CrMo合金钢管在焊接材料及其他影响因素下产生裂纹原因还需进一步分析探讨.

[1]Zhang H,Zhuang J.Research,development and industrial application of heat pipe technology in China[J].Applied Thermal Engineering,2003,23(9):1067 -1083.

[2]Saad A A,Sun W,Hyde T H,et al.Crylic softening behaviour of a P91 steel under low cycle fatigue at high temperature[J].Procedia Engineering,2011,10(1):1103 -1108.

[3]Tu S T,Zhang H,Zhou W W.Corrosion failures of high temperature heat pipes[J].Engineering Failure Analysis,1999,6(6):363-370.

[4]Payten W M,Snowden K U,Bendeich P.The use of a simplified analytical expression for metastable thermal stress analysis and its application to creep-fatigue damage of a 2.25Cr 1Mo thick walled component[J].International Journal of Fatigue,2010,32(2):368 -375.

[5]李孝亮,金铁民.锅炉水冷壁高温腐蚀的机理影响及预防措施[J].工业技术,2006,18(1):67 -69.

[6]袁超,胡正飞,吴细毛.热电厂15CrMo钢管高温蒸汽氧化腐蚀机理研究材料[J].材料热处理学报,2012,33(S1):90-95.

[7]刘鸿国,蔡晖,唐丽英.超超临界机组水冷壁高温腐蚀问题的探讨[J].腐蚀与防护,2009,30(8):577 -578.

[8]张艳红.电站低合金耐热钢蒸汽管道断裂微观特征分析[J].东北电力技术,2002,23(7):9 -11.

Fireside Fracture and High Temperature Corrosion Cause Analysis of Water Cooled Wall of Ultra Supercritical Generating Set

MENG Dianwu1,SHEN Quanhong1,WANG Liqiang1,DONG Zhihong2

(1.Jiangsu Datang International Lyusigang Power Generation Co.,Ltd.,Qidong 226246,China;2.School of Industrial Manufacturing,Chengdu University,Chengdu 610106,China)

Under water circulation of boiler,the fracture,corrosion,etc.of 15CrMo alloy steel pipes often occur.This paper analyzes the fracture of a 2-year 15CrMo alloy steel pipe in the boiler.The analysis results indicate that pipe wall cracks are single cracks,which are mainly distributed in the high temperature welding areas.On the fireside,corrosion is more serious and organization structure becomes balled,which is regarded as high temperature corrosion.Fatigued cracks under the high temperature occur due to stress concentration in the welding areas.

15CrMo alloy steel pipe;high pressure boiler;fracture;corrosion

TG142.1

A

1004-5422(2014)01-0064-04

2014-01-18.

蒙殿武(1969—),男,工程师,从事金属材料腐蚀与防治技术研究.