干熄焦炉内三维流动及传热的数值模拟

2014-03-28常庆明靳振伟程平平李亚伟董良君

常庆明,靳振伟,程平平,李亚伟,董良君

(1.武汉科技大学材料与冶金学院,湖北 武汉,430081;2.宜兴市丁山耐火器材有限公司,江苏 宜兴,214221)

与传统湿法熄焦(CWQ)相比,干法熄焦(CDQ)具有冷却焦炭效果好、环境污染少和冷却焦炭强度高等优点而在国内外得到广泛的应用[1],其中,循环气体在焦炉内的流动及其与焦炭之间的换热是干熄焦技术的关键,也是近年来研究的热点。刘华飞等[2-3]通过对二维干熄焦炉内气体流动和传热的研究,认为焦炭粒度分布不均是造成气体速度和气固温度偏析的主要原因,加大循环风量可以提高焦炭的冷却速度,但没有考虑循环气体在斜道和环形气道的流动情况以及加大循环风量对气体出口处气体温度的影响。循环风量是影响气体和焦炭换热的关键因素,循环风量过大,焦炭出口处气体温度过低,不能有效地用于供暖或发电;循环风量过小,则焦炭出口处气体温度过高,难以满足排焦的冷却要求。为此,本文以Fluent软件为平台,通过流体在多孔介质的流动模型来处理冷却气体在干熄焦炉内的三维流动,建立干熄焦炉内冷却气体在焦炭中的流动及其传热模型,并分析了循环风量对气固换热的影响,以期为干熄焦炉生产的维护和生产效率的提高提供依据。

1 模型的建立

1.1 物理模型

图1为干熄焦炉壳和炉膛流体区域的几何模型,其具体外形尺寸如下:冷却室高度为7.4308 m、冷却室直径为8.9 m、斜道高度为2.704 m、环形气道高度为4.341 m、预存室高度为7.39 m和预存室直径为7.94 m。为了考察干熄焦炉内循环气体流动及其与焦炭之间的换热,忽略了气体入口复杂的中心风帽区。其中,高温焦炭从焦炉顶部进入,经过冷却后从焦炉底部排出;冷惰性气体从焦炉底部进入,经过换热升温后,从环形气道的出口排出。

(a)炉壳

(b)炉膛流体域

由于干熄焦炉内焦炭间空隙数量较多,孔径较小,形状不规则,气体在这种孔径中的流动和传热比较复杂,难以进行数学描述和数值计算,因此,对其进行平均化或统计化处理比较有效。在这种情况下,将焦炭看作多孔介质,惰性气体通过焦炭的过程看作流体通过焦炭的多孔介质。故作如下假设:①焦炉内焦炭为各向同性的多孔介质,不考虑焦炭本身的多孔性及高温变形;②焦炉内焦炭的粒径为均匀分布;③焦炭颗粒内外温度一致,颗粒内部无温度梯度;④忽略辐射传热,只考虑导热和对流传热,并假设焦炭和惰性气体在换热过程中不发生化学反应。

1.2 数学模型

干熄焦炉内循环气体自下向上运动、焦炭自上向下运动,两者在逆向运动中完成熄焦。这个过程可看作气体在焦炭颗粒组成的多孔介质移动床中强迫对流换热。根据Darcy-Brinkman-Forchheimer模型[4],得到干熄焦炉内循环气体流动及其与焦炭换热的控制方程。气体和焦炭的连续性方程采用标准的连续性方程,动量方程则需要考虑多孔介质对流体黏性和惯性的影响,在标准动量方程的基础之上添加一个源项Si,Si由黏性损失项和惯性损失项两部分组成。

对于均匀的多孔介质,其源项表述式为[5]

(1)

根据Ergun方程[6],计算其多孔介质黏性阻力系数(1/α)和内部阻力系数(C2):

(2)

(3)

而焦炭的多孔介质能量方程为

(ρsCsVs)Ts=(1-ε)·

(λsTs)-hv(Ts-Tf)

(4)

其惰性气体能量方程为

(ρfCfVf)Tf=ε·

(λfTf)+hv(Ts-Tf)

(5)

气体对焦炭的容积对流换热系数hv采用Kitaev公式[7]计算,其表达式分别为

(6)

(7)

式(1)~式(7)中:Sf为冷却气体动量源项,m/s;μf为冷却气体黏性系数,Pa·s;Vf为冷却气体速度矢量,m/s;|Vf|为冷却气体速度矢量的大小,m/s;ρf为冷却气体的密度,kg/m3;Cf为冷却气体比热容,J/(kg·K);λf为冷却气体导热系数,W/(m·K);Tf为冷却气体温度,K;ε为焦炭孔隙率;dp为焦炭当量直径,m;ρs为焦炭密度,kg/m3;Vs为焦炭速度,m/s;Cs为焦炭比热容,J/(kg·K);λs为焦炭导热系数,W/(m·K);Ts为焦炭温度,K;下标f和s分别为流体和固体。具体的热物性参数如表1所示。

表1 材料的热物性参数

1.3 边界条件

干熄焦炉由冷却室、预存室、炉顶、斜道和环形气道5部分组成。其中,冷却室、预存室、炉顶为多孔介质域;冷却室、预存室、炉顶、斜道和环形气道为流体域。气体入口采用速度入口的边界条件,出口采用压力出口的边界条件;焦炭入口速度由每次装焦量和装焦周期计算来确定,入口焦炭温度为倒入焦的温度;焦炭出口与气体入口共面,此处焦炭的热通量为0;计算域中对应模型的壁面设置为Wall。

1.4 工艺参数

以某钢铁厂140 t/h干熄焦炉的工艺参数为基本数据,对干熄焦炉内气体的流动和气体与焦炭之间的对流换热进行数值模拟,其工艺参数如下:循环风量为180 000 m3/h;进口气体温度为390 K;焦炭处理能力为140 t/h;装焦温度为1273 K;焦炭堆密度为509.6 kg/m3;焦炭当量直径为0.0614 m;孔隙率为0.525。

2 结果与分析

2.1 焦炉内流场的分析

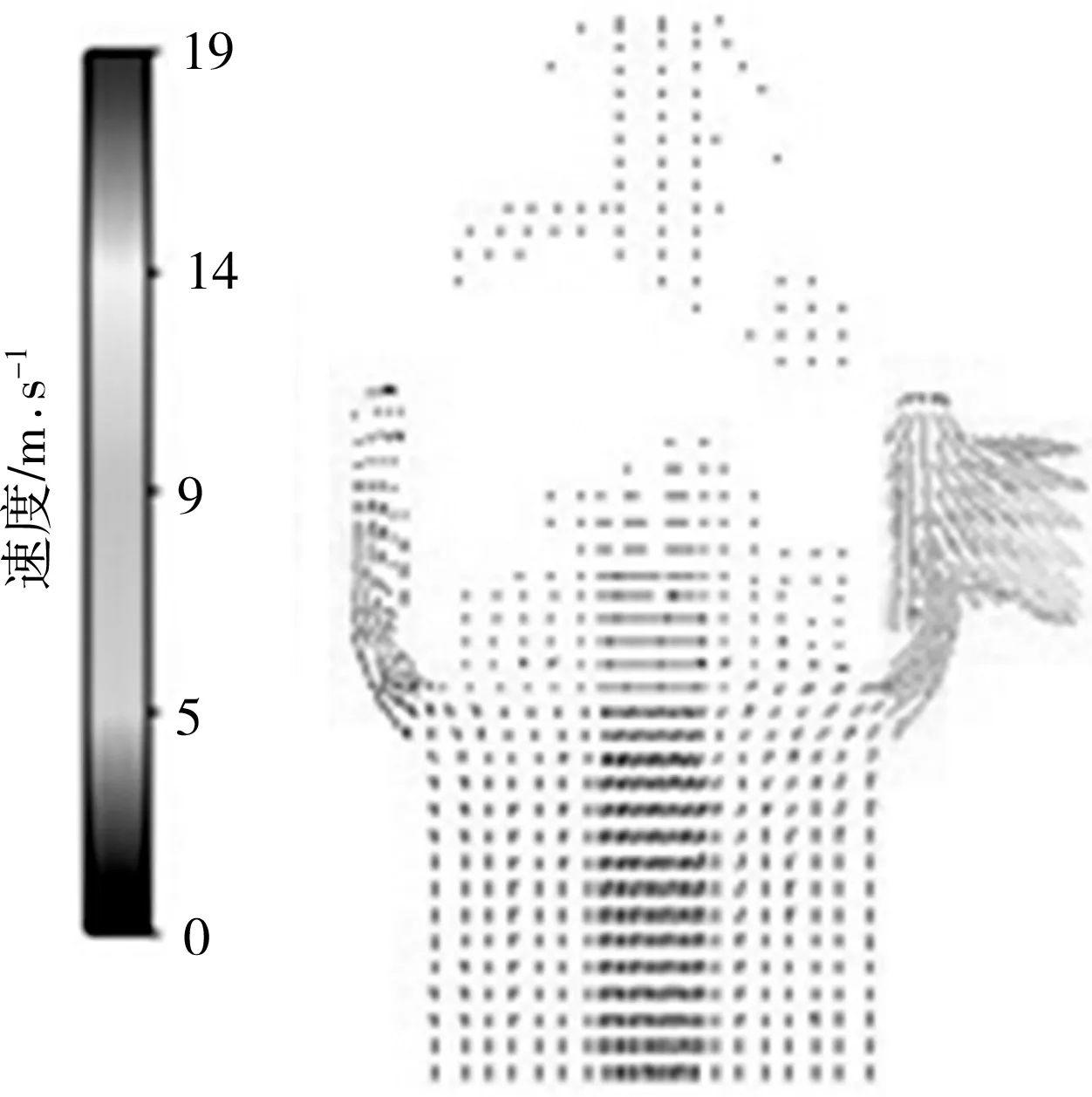

图2为冷却气体在干熄焦炉内流动过程的计算结果。由图2(a)可看出,气体从干熄焦炉底部进入炉膛冷却室后,绝大部分在斜道附近改变流动方向,通过斜道进入环形气道并最终从出口流出,少量的气体进入了预存室和炉顶内。由图2(b)可看出,气体在冷却室的速度分布比较均匀,周边速度比中心速度稍快;预存室和炉顶内气体速度几乎为0,表明此处气体不发生流动;而在斜道和环形气道内气体流速却明显加快。干熄焦炉的斜道设置在焦炉的周边,气体需要通过斜道进入环形气道才能从出口排出,必须先向周边运动,从而使冷却室内周边速度稍快;而斜道进口处面积相对较小,故进入斜道后气体速度明显加快。由图2(c)可看出,冷却室气体在通过斜道进入环形气道时有偏流现象,即靠近总出口附近的斜道有更多的气体流出,该处气体流速更快。由于循环气体中夹带着焦粉,气体流速越快,焦粉对斜道中的牛腿冲刷力就越大。因此,斜道中靠近总出口的牛腿总是比远离总出口的牛腿更容易损坏,这与现实中的使用情况相符。由图2(d)可看出,气体在冷却室内的压强逐渐降低,越靠近斜道,其压强就越低;在预存室和炉顶内气体压强没有变化;在斜道和环形气道内压强最低。气体在冷却室内流动过程中受到焦炭的阻碍,使气体的压强逐渐降低;预存室和炉顶内气体几乎不流动,其压强不发生变化;而斜道和环形气道内的压强最低,却有利于气体从斜道和环形气道内排出。

(a)气体在炉内流动迹线

(b)截面z=0 m处的速度分布

(c)气体在炉内速度分布

(d)截面z=0 m处压力分布

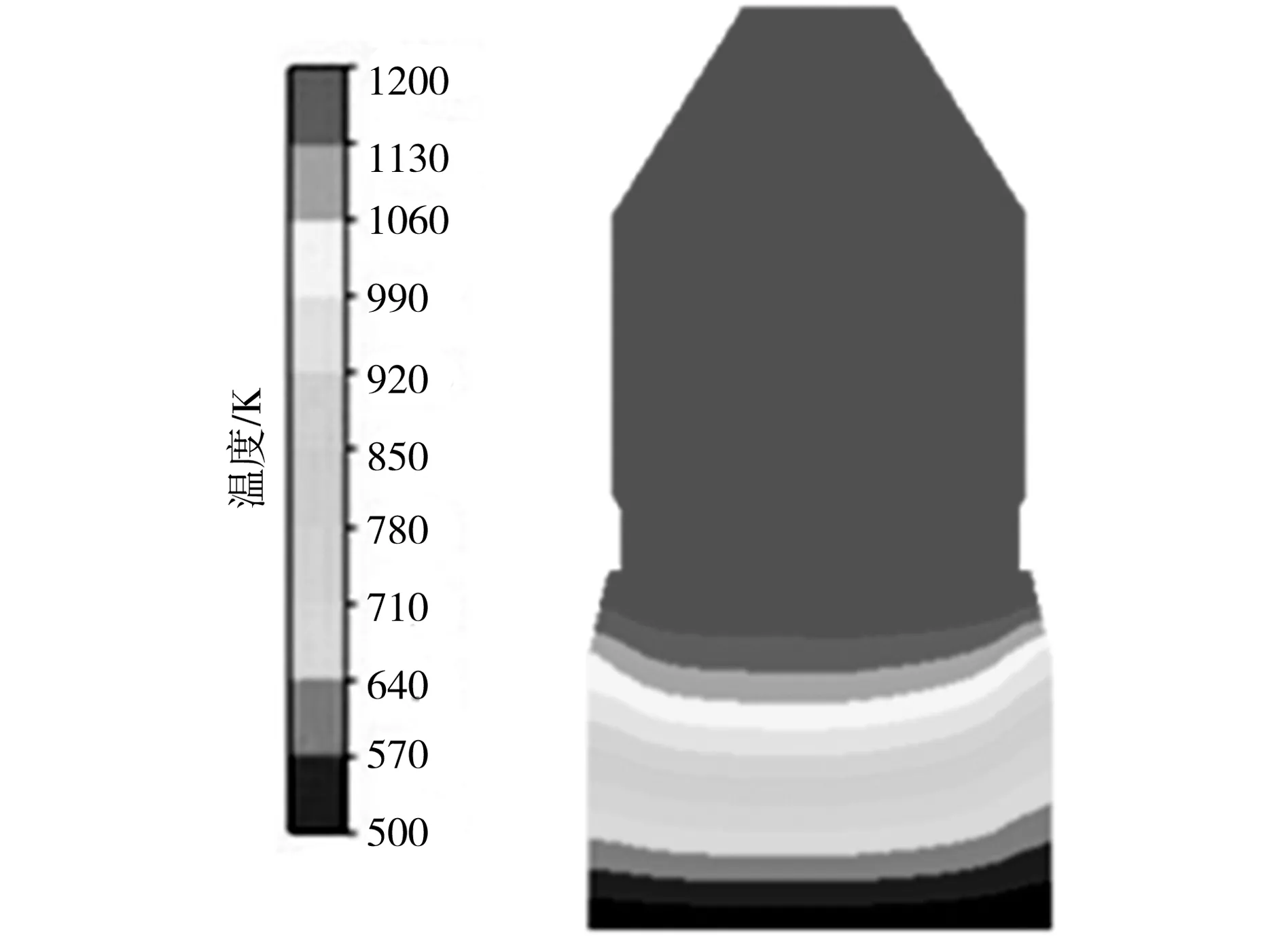

2.2 焦炉内气固换热的温度场分析

图3为干熄焦炉中心纵截面(z=0 m)处的气体和焦炭换热后的温度场分布。由图3(a)可看出,焦炭和气体经过充分对流换热达到稳态后,同一位置焦炭和气体的温度不同,并且焦炭的温度高于气体的温度;冷却室内周边的换热效果比中心的换热效果要好;经过换热后出口处气体温度在1130~1200 K之间,冷却室底部焦炭温度在500 K以下,这与实际情况相符。由图3(b)可看出,冷却室内周边气体速度比中心气体速度快,从而使周边换热效果比中心换热效果要好。

(a)气体温度分布

(b)焦炭温度分布

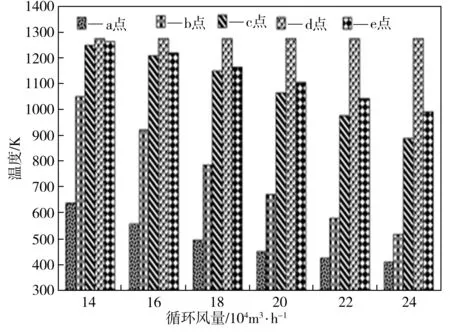

循环风量是影响焦炭和气体换热的主要因素,通过模拟不同循环风量对焦炭和气体换热的影响,找到最合适的循环风量。先在冷却室的底部、中部和顶部分别取a点、b点和c点以及在预存室内取d点、气体出口处取e点和焦炭出口处取f点(见图1(b)),然后通入不同的循环风量(140 000~240 000 m3/h),考察a、b、c、d四点处焦炭和气体温度的变化、e点处气体温度的变化以及f点处焦炭温度的变化。

图4为循环风量对气体温度的影响,图5为循环风量对焦炭温度的影响。由图4、图5可看出,冷却室内气体和焦炭的温度随着循环风量的增加而降低,而预存室内气体和焦炭的温度没有发生变化;冷却室内气体温度总是低于焦炭温度;气体出口处气体温度和焦炭出口处焦炭温度随着循环风量的增加而降低。增加循环风量,相当于单位时间内通入了更多的冷却气体,气体的冷却能力增强,换热后焦炭温度必然降低;而焦炉内焦炭热量一定,故排出气体温度有所下降。由于经过换热后的气体通常用于供暖或发电,一般要求换热后气体具有高品位的热量,温度不低于1083K。循环风量过小,如140 000 m3/h,尽管换热后的循环气体温度可达1260 K, 但由于风量小,焦炭出口处焦炭温度高达593K, 其温度却满足不了焦炭的冷却要求;循环风量过大,如240 000 m3/h,焦炭出口处的温度为406 K,但出口处气体温度只有992 K,因此循环风量既不能过大,也不能太小。在本研究条件下,循环风量为200 000 m3/h时,换热后的循环气体温度为1101 K, 焦炭温度为439 K, 这不仅满足了焦炭的冷却要求,而且还能提供用于供暖或发电的高品位热量的循环气体。

图4 循环风量对气体温度的影响

图5 循环风量对焦炭温度的影响

3 结论

(1)气体在斜道和环形气道内的流速较快,而冷却室内的流速较慢;冷却室内的气体在通过斜道进入环形气道时有偏流现象,即靠近总出口附近的斜道有更多的气体流出。

(2) 气体的压力损失主要发生在冷却室,而预存室、炉顶、斜道和环形气道内压力变化不大,并且斜道和环形气道内的压力最小。焦炭和气体经过充分对流换热达到稳态后,冷却室周边的换热效果比中心的换热效果要好。

(3)通过模拟计算发现,循环风量为200 000 m3/h时,换热后的循环气体温度为1101 K, 焦炭温度为439 K,这不仅满足了焦炭的冷却要求,而且还能提供用于供暖或发电的高品位热量循环气体。

[1] Zhang J L, Wang G S. Energy saving technologies and productive efficiency in the Chinese iron and steel sector [J]. Energy, 2008, 33(4):525-537.

[2] 刘华飞,张欣欣.干熄炉内传热和流体流动的数学模型[J].热科学与技术,2002,1(2):113-117.

[3] 刘华飞,张欣欣,吴懋林.焦炭填充床内非稳态传热和流动的研究[J].工程热物理学报,2003,24(6): 1022-1024.

[4] Alazmai B, Vafai K. Analysis of fluid flow and heat transfer interfacial conditions between a porous medium and a fluid layer [J]. International Journal of Heat and Mass Transfer, 2001, 44(9):1735-1749.

[5] 张小辉,张家元,戴传德,等.烧结矿冷却过程数值仿真与优化[J].化工学报, 2011,62(11):3081-3087.

[6] Ergun S. Fluid flow through packed columns [J].Chemical Engineering Progress,1952,48(2):89-94.

[7] Teplitskl M G, Gordon I Z, Kudryavaya N A, et al.干法熄焦[M].李哲浩,虞继舜,何中虹,译.北京:冶金工业出版社,1981:6.