超高强度捆带的工业试制

2014-03-26黄菲

黄菲

(武钢研究院应用技术研究所,湖北武汉 430080)

0 引言

超高强度捆带是一种具有高附加值和广阔市场前景的冷轧深加工产品,广泛用于高温环境下钢卷的热轧在线卷取,一般应具有“抗拉强度不低于980 MPa,延伸率不低于10%,无分层脆断现象,耐蚀及焊接性能良好”等特点。其中,力学性能必须得到优先保证[1-2]。由于该类型产品制造难度大、对设备要求高,国内外当前能稳定大批量生产的企业寥寥无几,主要有韩国信诺公司、宝钢、鞍山发蓝带钢有限责任公司和无锡方正金属捆带有限公司,上述厂家几乎垄断了国内超高强度捆带的全部市场份额[3]。某客户因生产需要,常年外购两种超高强度捆带,但由于产品单价一直不低于1万元/吨,采购成本一直居高不下。为扭转这一不利局面,该客户尝试采用自有的捆带原料进行了一次工业试制,但未获成功。受客户委托,我们全程跟踪了试制过程,对相关产品进行了理化性能分析,探究了失败的原因,提出了相关的改进措施。

1 实验试样和设备

1.1 实验试样

实验试样由客户提供,实验前对其进行裁剪。热轧材厚度一般为3.0 mm,冷轧材和产品厚度一般为0.9 mm,并清洁表面。

1.2 实验设备

化学元素分析在ULTIMA 2C等离子发射光谱仪(法国JOBIN-YVON公司)和EMIA-820V碳硫分析仪(日本HORIBA公司)上完成,力学性能分析在GALDABINI SUN10电子拉伸试验机(意大利GALDABINI公司)上完成,金相分析在PME3-323UN金相显微镜(日本OLYMPUS公司)上完成。

2 结果与讨论

2.1 捆带化学成分和力学性能分析

2.1.1 外购捆带分析

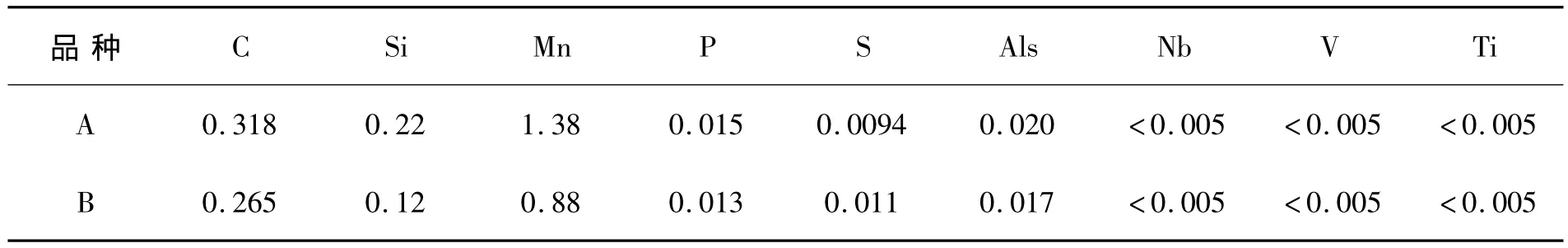

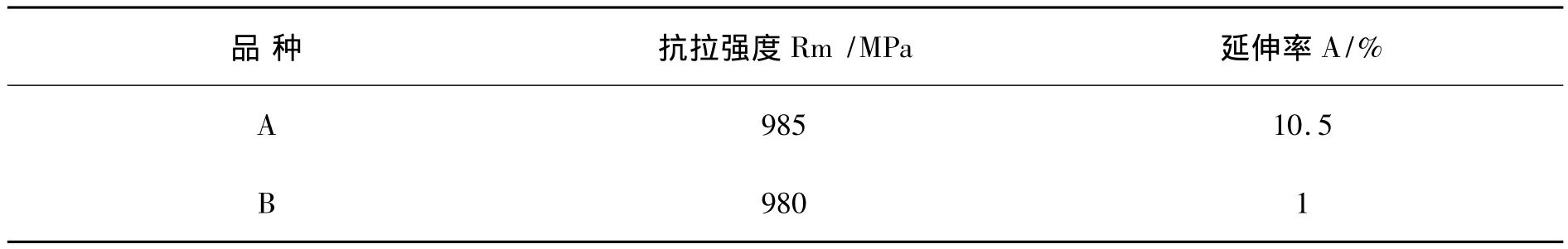

客户首先对外购的两种超高强度捆带进行了化学元素、力学性能及金相组织的分析,根据检测结果来确定试制所采用的原料钢种及工艺路线。具体检测结果如表1~2和图1所示。

表1 外购捆带的化学成分(wt%)

从表1可以看到,两种外购捆带在钢种成分设计上存在一定的相似性,主要有三点:一是都是采用不添加Nb、V、Ti等贵重合金元素的碳素钢,以降低轧制难度和生产成本;二是适当提高C和Si的含量,以提高强度;三是控制P和S的含量,以减少偏析和夹杂,保证产品的韧性。

表2 外购捆带的力学性能(平均值)

从表2可以看到,两种外购捆带的力学性能均满足使用要求,不过性能的富余量都不是很多,一定程度上也可以说明超高强度捆带的生产难度确实较大。

图1 外购捆带的金相组织图

从图1可以看到,两种外购捆带的金相组织均为纤维状的冷变形组织,说明采用的都是相对简单的去应力退火工艺进行生产。

2.1.2 自有捆带分析

目前,该客户现有数种捆带原料钢种,其中一种与外购捆带成分具有一定的可比性,其化学成分如表3所示。

表3 自有捆带的化学成分(wt%)

从表3可以看到,与外购的两种捆带化学成分相比,客户现有钢种的C和Si含量偏低,这主要是考虑到超高强度捆带以发蓝带为主,高含量的Si容易造成表面发蓝膜质量不佳,稳定性差,容易脱落,进入打包机后易发生卡带现象[4]。同时,在高温环境下,一般主要采用焊接方式进行捆扎。C含量太高,捆带的焊接性能将大幅下降,并且脆性将大大增加。但是,过低的C和Si含量也会降低产品的强度。因此,在设计原料钢种时,有意增加了Mn的含量,以实现固溶强化,提高强度。当然,同样也是严格控制P和S的含量,降低捆带发生脆断的可能性。另外,也未添加Nb、V、Ti等贵重合金元素,以降低轧制难度和生产成本。这两点与外购捆带的钢种设计思路相似。

从上述检测结果来看,客户现有的原料钢种和生产设备理论上可以进行同类产品的工业试制。

2.2 试制过程

2.2.1 轧制工艺研究

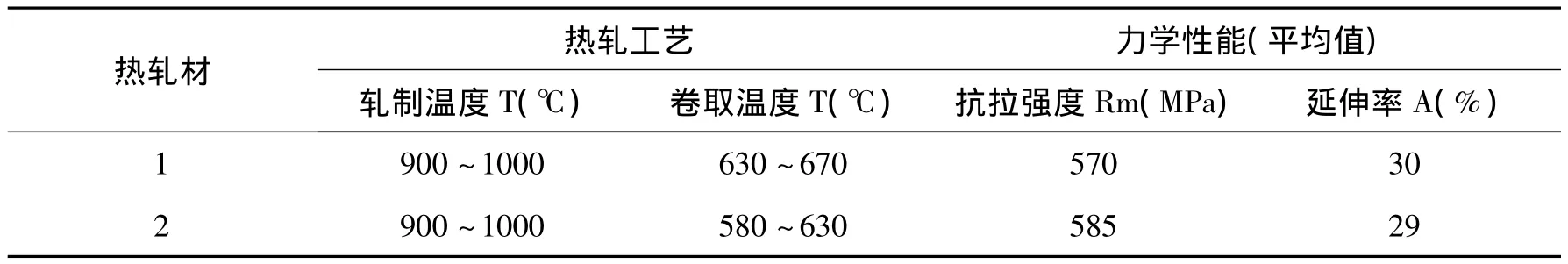

轧制工艺是影响产品力学性能的重要因素,有必要对其进行优化,以确保产品具有较好的力学性能。轧制工艺对产品力学性能的影响结果如表4~5所示。

表4 热轧工艺对力学性能的影响

一般来说,影响热轧材力学性能的主要是卷取温度[5]。从表4可以看到,将卷取温度降低40~50℃后,热轧材的强度提高了15 MPa,延伸率降低了1%。当然,如果继续降低卷取温度,会进一步提高强度,但此时卷取会变得非常困难;并且导致产品的塑性和韧性会大幅下降,容易发生断带。相对而言,为保证产品同时具有较高的强度和延伸率,在580~630℃进行卷取,是比较合理的。

表5 冷轧工艺对力学性能的影响

客户现有的捆带热轧材厚度均是3.0 mm,当轧制成所规定的0.9 mm冷轧材时,总压下率也就固定为70%。显然,此时能优化的因素主要是轧制道次。从表5可以看到,8道次轧制时,由于道次压下率太高,超过设备的负载能力,对轧机的损伤较大,基本上无法进行。轧制道次不少于11次时,却又过于耗时,严重影响生产进度,导致成本急剧上升,没有实际意义。相对而言,10道次轧制比9道次轧制要合理一些。这是因为适当增加轧制道次,一方面可以降低道次压下率,减少轧制难度,从而保护轧机;另一方面,又可以提高冷轧材的强度,从而增加原料力学性能的富余量[5]。

2.2.2 热处理工艺研究

热处理是生产超高强度捆带的重要工序,直接决定产品的力学性能。客户采用去应力退火工艺,因此,主要优化的是热处理温度和时间[6-7]。热处理工艺对力学性能的影响结果如表6所示。

表6 热处理工艺对力学性能的影响

从表6可以看到,当热处理温度为620~640℃,时间为90~110 s时,产品的强度不合,延伸率达标;当热处理温度为600~620℃,时间为110~130 s时,产品的强度达标,延伸率不合。但是,无论怎样调整工艺参数,都无法保证产品的强度和延伸率同时达标,性能合格率为0。从这点来说,本次工业试制是不成功的。

2.3 原因分析及改进建议

本次工业试制之所以未取得成功,主要有如下几个原因:

1)钢种设计先天不足。钢种成分设计是实现产品性能的基础,理想的超高强度捆带至少应具有“高强度、高塑性、高韧性、高表面质量”等所谓的“四高”特征。然而,即使是实力较强的捆带企业,在设计钢种时,也很难同时兼顾这些性能指标。外购捆带力学性能富余量的不足也可以说明这一点。这些指标往往互相抵触,通过简单的数学公式进行预测不足以反映产品的真实性能,容易顾此失彼。本次试制失败最根本的原因还是原料钢种设计存在问题,虽然保证了产品具有良好的塑性、韧性和表面质量,但Mn含量的增加还是无法弥补由于C和Si含量降低所带来的强度损失。建议客户重新设选择C和Si含量较高的原料钢种,以提高产品的强度。

2)轧制工艺调节有限。对热轧工艺而言,调整卷取温度虽然可以改变产品强度,但受其它因素制约,范围有限。而冷轧工艺的影响则更不明显。这是因为,我国绝大多数捆带企业采用的都是小型往复式可逆冷轧轧机,设备负载能力不强。如果采用去应力退火工艺进行生产,那么产品的力学性能就得完全依赖原料。而要实现原料性能的高富余量,通过简单的反复轧制是难以实现的。就本次试制而言,客户虽然拥有现代化的中宽轧机,但是,该设备主要是用来轧制抗拉强度≤500 MPa的软质钢带,不适合轧制超高强度捆带。试制过程中,在原料钢种和总压下率一定的情况下,单纯的改变轧制道次,对产品性能的影响不大。建议客户适当增加热轧材的厚度,提高总压下率,并选用冷连轧方式进行后续试制。

3)热处理效果不佳。从大批量稳定生产的角度来说,“铅浴等温淬火+回火”及“两相区淬火+回火”工艺仍然是最可靠的。但考虑到诸多现实因素,绝大部分捆带企业还是会首选能耗较低、经济环保、操作简单的去应力退火工艺。这就要求热处理时必须做到精确控制,以找到实现强度、塑性和韧性完美匹配的最佳温度和时间。本次试制过程中,客户使用的仍是老式的电阻加热方式,温控精度低。建议客户日后采用可以精确控温的电磁感应加热方式。

3 结论

本次超高强度捆带的工业试制未能取得成功,主要和原料钢种、轧制及热处理工艺存在的一些问题息息相关。建议客户在进行后续试制时,能综合考虑上述因素,并采取相应的解决措施。

[1]黄菲,陶军晖,吴远东,等.超高强度发蓝捆带钢的研制[J].武汉工程职业技术学院学报,2011,23(3):4-7.

[2]黄菲,陶军晖,吴远东,等.超高强发蓝捆带性能分析[J].热加工工艺,2012,41(4):172-174.

[3]黄菲,陶军晖.捆带热处理工艺述评[J].湖北理工学院学报,2013,29(6):1-6.

[4]黄菲,陶军晖.影响捆带表面质量的因素分析[J].襄阳职业技术学院学报,2013,12(6):14-17.

[5]黄菲,陶军晖,胡因洪,等.影响捆带基板性能的因素分析[J].黄冈职业技术学院学报,2013,15(2):100-102.

[6]黄菲,胡敏,郑华,等.高强捆带生产的质量控制[J].武汉工程职业技术学院学报,2011,23(1):11-15.

[7]黄菲.进口高强捆带性能研究及生产工艺浅析[J].荆楚理工学院学报,2012,27(7):16-19.