不同铸造方法对船用螺旋桨毂成型质量的影响

2014-03-26曹志强任相诚接金川王同敏曹安琪邹龙江李廷举

曹志强,任相诚,陈 飞,接金川,王同敏,曹安琪,邹龙江,李廷举

(大连理工大学材料科学与工程学院,辽宁 大连,116024)

船用螺旋桨毂制备选用的是结晶范围小的ZCuAl9Fe4Ni4Mn2合金材料,该材料由于铝含量较高,凝固过程中极易生成Al2O3夹渣,且在吸收气体(氢)后使桨毂形成气孔及组织缺陷[1-7],可见凝固过程对船用螺旋桨毂组织性能的影响非常大。离心铸造和低压铸造是控制金属凝固过程的一种有效手段,对提高铸坯的等轴晶率、细化凝固组织、改善夹渣的形态分布和成分偏析具有重要作用[8-9]。本文在原有砂型铸造的基础上,分别就重力铸造、离心铸造和低压铸造3种铸造方法对船用螺旋桨毂组织性能的影响进行研究。

1 试验过程

1.1 重力铸造

采用金属型模具,用底注浇铸方式。在模具芯管下端前后各开一个20 mm×30 mm的方孔,作为内浇道,芯管作为直浇道。芯管上方用薄铁板制成一个浇口杯。采用中频炉(1000 Hz)和氧化镁坩埚熔炼合金。每次熔炼35~45 kg,用草木灰除气,同时增加搅拌。铜液出炉温度为1200~1250 ℃,浇注前均扒渣。模具预热温度为100 ℃。

1.2 离心铸造

采用立式离心铸造方法[10-11],离心转速分别为150r/min、240 r/min,所用砂芯、浇道、金属型、底模以及浇铸温度均与重力铸造方法相同,不同之处是在底板下方增设一键槽(也可以在电机传动轴上),模具预热温度为400℃。

1.3 低压铸造

低压铸造的工艺装备由压力罐、导流、供气和控制等系统组成。导流系统是引导合金液进入铸型型腔的通道,由升液管、浇道以及固紧连接部分组成。升液管的长度取决于压力罐中铜水包内底面至罐盖上平面的距离。本试验确定升液管长度为40~50 mm,升液管内径设计为45 mm,升液管出口处做成上大下小的喇叭形状。为防止升液管被合金液侵蚀及凝固堵塞,使用前将升液管刷清、预热、涂料和烘烤。在芯管前后两侧各开两个20 mm×30 mm的方孔,作为低压铸造的内浇道,砂芯上部与密封盖相接触。经计算确定,低压铸造升压曲线如图1所示。试验中,将砂芯、铸型、顶盖、底板以及升液管组装在一起,放于热处理炉中烘干至600 ℃,再将升液管预热至900 ℃。Cu液出炉温度为1500 ℃,其他试验过程与重力铸造及离心铸造相同。

图1 低压铸造升压曲线

2 结果与讨论

2.1 重力铸造制备浆毂的效果

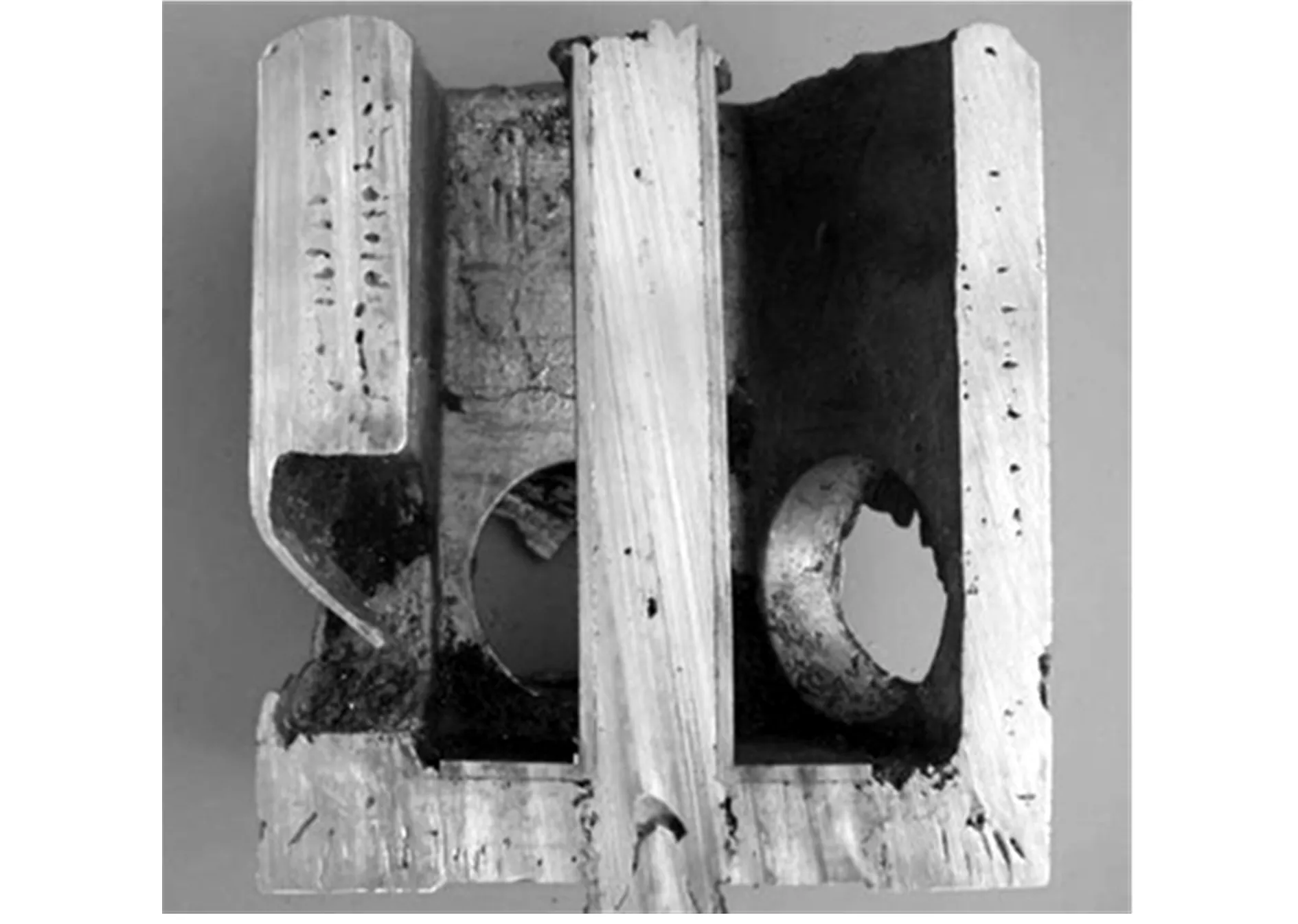

重力浇注的桨毂纵截面照片如图2所示。从图2中可以看出,桨毂断面有大量的气孔以及少量的缩松,窗口下方存在大量的氧化夹渣。表明砂型及金属型模具组装后预热温度较低,因含有较多的水汽而产生了大量的气孔,浇注过程中产生的二次氧化夹渣在上升过程中被砂芯臂挡住,因而在窗口处产生了大量的夹渣。

图2 重力浇注的桨毂纵截面照片

Fig.2Photoofsectionverticaltothesurfaceofpropellerhubfabricatedbygravitycasting

2.2 离心铸造制备桨毂的效果

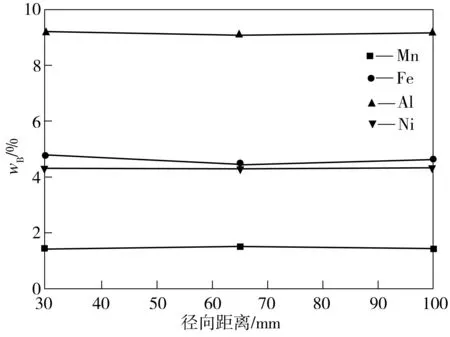

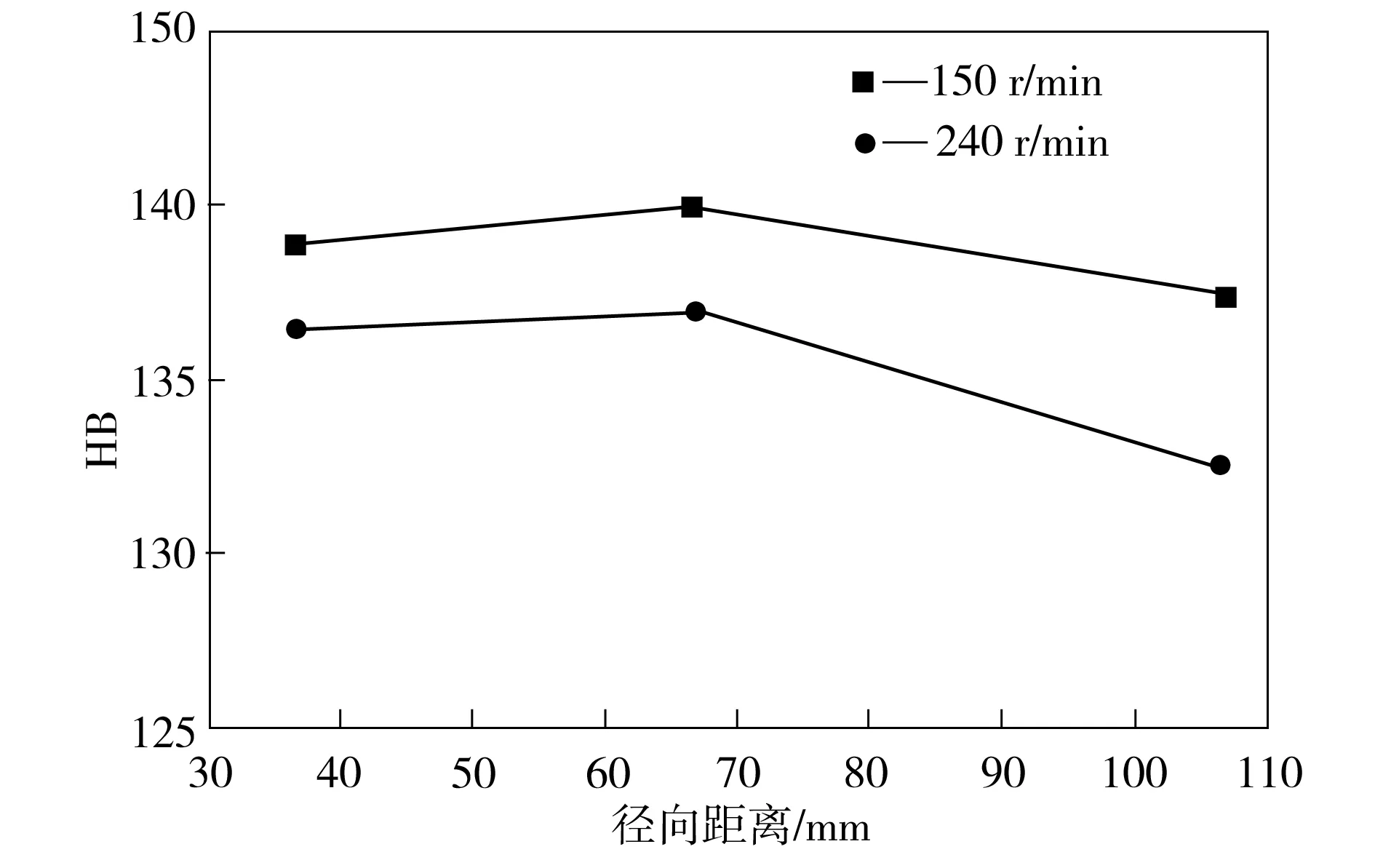

底注离心铸造桨毂纵截面照片如图3所示。从图3中可以看出,桨毂断面较为致密,仅有少量的缩孔缺陷,桨毂内部的二次氧化夹渣数量明显减少;与150 r/min离心铸造相比,240 r/min离心铸造下桨毂的缩孔数量较多。内浇口附近的缩孔等缺陷是由于离心力的作用使液体金属无法补缩引起。桨毂内侧出现的少量氧化夹渣是因为离心力的作用,使得Cu液内部的渣向桨毂内部聚集的结果。分别在150 r/min和240 r/min离心铸造所制桨毂底端距中心30、65、100 mm处取样,进行合金成分分析,桨毂径向合金元素分布如图4所示。由图4中可看出,150 r/min和240 r/min离心铸造条件下,桨毂同一高度不同径向距离上的合金成分并未发生明显改变,这表明桨毂未发生明显的成分偏析。 分别在150 r/min和240 r/min离心铸造所制桨毂距中心30、65、100 mm处取样,用布氏硬度计(压力250kg、压头直径5mm)测量桨毂径向距离上的硬度,结果如图5所示。从图5中可看出,桨毂径向上的布氏硬度无大的变化,无明显宏观偏析;240 r/min时离心铸造所制桨毂的硬度值略低于150 r/min时相应桨毂的硬度值。这表明桨毂径向距离上的硬度变化与成分无关,主要受离心压力及冷却速度的影响。这是因为转速越大,金属液所受离心力越大,液体旋涡越深,由此引起桨毂的缩松也越多。

(a)150 r/min

(b)240 r/min

Fig.3Photoofsectionverticaltothesurfaceofpropellerhubfabricatedbycentrifugalcasting

(a) 150 r/min

(b) 240 r/min

Fig.4Alloycompositionsindifferentradialdistanceofpropellerhub

图5 桨毂径向距离上的布氏硬度

Fig.5Brinellhardnessindifferentradialdistanceofpropellerhub

2.3 低压铸造制造桨毂的效果

低压铸造桨毂纵截面照片如图6所示。从图中6可看出,桨毂非常致密,轮廓清晰,未见明显氧化夹渣。上端出现的两个缩孔是由于凝固收缩引起,不影响桨毂的加工使用,满足其尺寸要求。从产品外观形貌和内部质量看,低压铸造较离心铸造和重力铸造更容易获得组织致密、性能优良的桨毂,并且不易产生二次氧化夹渣和缩松等。

图6 低压铸造桨毂纵截面照片

Fig.6Photoofsectionverticaltothesurfaceofpropellerhubfabricatedbylowpressurecasting

2.4 三种铸造方法所制桨毂成型质量

不同铸造工艺下的桨毂微观组织如图7所示。从图7中可以看出,底注重力铸造所制桨毂组织最为细小,低压凝固桨毂的组织最为粗大,与240r/min离心铸造相比,150r/min离心铸造所制桨毂组织较细小。重力铸造时,砂型和金属模预热温度(100 ℃)较低,故组织相对较细;低压铸造时,因其砂芯及铸型的预热温度(600 ℃)较高,所得微观组织较为粗大;离心转速越高,金属液受到的离心力越大,液体旋涡越深,其在铸型内的运动时间反而缩短,因而容易形成较大晶粒。

(a)底注重力铸造

(b)底注离心铸造(150 r/min)

(c)底注离心铸造(240 r/min)

(d)低压铸造

Fig.7Microstructureofthepropellerhubfabricatedbydifferentcastingprocesses

设定离心铸造和重力铸造时砂芯和金属模预热温度均为400 ℃,离心铸造下的转速为150 r/min,同时在浇注杯上端设置陶瓷过滤网,低压铸造下的预热温度仍选择为600 ℃,压力参数不变,重新进行工艺实验。三种铸造方法所制桨毂成型质量如图8所示。从图8中可看出,所有桨毂无夹渣、气孔和缩松。上述所有产品经生产厂家加工均符合质量要求。

(a)重力铸造

(b)离心铸造150 r/min

(c) 低压铸造

Fig.8Qualityofpropellerhubmanufacturedbythreekindsofcastingmethod

4 结语

重力铸造桨毂窗口下方有大量氧化夹渣存在;低压铸造容易获得组织致密、性能优良的桨毂,但工序较多;离心铸造可获得较为致密的桨毂断面组织,二次氧化夹渣状况较重力铸造得到明显改善,但离心转速超过150 r/min时,桨毂容易产生缩孔和缩松。

[1] 孙光敏,李晓东,杨丽君.超大型螺旋桨毂的铸造[J].铸造,2005,54(12):1280-1282.

[2] 刘爱辉,隋艳伟,李邦盛,等. 离心铸造铝铜合金缩孔缺陷研究[J].铸造,2008,57(12):1284-1289.

[3] 秦乐天,武厚军,常明安.铝青铜高速螺旋桨毂熔模铸造工艺[J].特种铸造及有色合金,2002,22(1):30-31.

[4] 贺传忠,李福全,赵九夷,等.无镍高锰铝青铜合金(ZQA113-7-4-3-1)介绍[J].大连理工大学学报,1991(4):114-123.

[5] 蔡启舟,吴树森.铸造合金原理及熔炼[M]. 北京:化学工业出版社,2010.

[6] 向延平. 大型船用螺旋桨毂铸造工艺的探讨[J]. 特种铸造及有色合金,2009,29(8):773-776.

[7] 耿浩然,王守仁,王艳.铸造锌、铜合金[M]. 北京:化学工业出版社,2006.

[8] 大连船用推进器厂. 船用螺旋桨毂水玻璃砂型与石墨型低压铸造[J]. 铸造,1971(6):23-26.

[9] 杨为勤.大型铝青铜衬套的离心铸造工艺研究[J].特种铸造及有色合金,2010,30(8):779-782.

[10]徐建林,王智平.铝青铜合金的研究与应用发展[J].中国铸造装备与技术,2001,56(4):27-29.

[11]刘爱辉,隋艳伟,李邦盛,等.立式离心铸造液态金属中气泡的运动规律[J].特种铸造及有色合金,2010,30(12):1130-1135.